Разработка адаптивной автоматизированной системы управления процессом обжига кирпича в туннельной печи ТОО Силикат

НАО « УНИАЕРСИТЕТ имени ШАКАРИМА горада СЕМЕЙ»

Инженерно-технологический факультет

Кафедра «Автоматизация, информационные технологии и градостроительство»

Магистерская диссертация

по образовательной программе 7М07104 - «Автоматизация и управление»

Разработка системы управления процессом обжига кирпича в ТОО Силикат

Исполнитель Жакенбаев С. Т. «» 2022 г.

(подпись)

Научный руковадитель к. т. н. Золотов А. Д. «___»2022 г.

(подпись)

Допущен к защите:PhD Кожахметова «___»2022 г.

(подпись)

Нормоконтрольк. т. н. Демьяненко А. И. «___»2022 г.

(подпись)

Семей - 2022 г.

РЕФЕРАТ

В магистерской диссертации на тему «Разработка системы управления процессом обжига кирпича в ТОО Силикат» содержится: страниц - 61, таблиц - 1, рисунков - 31, использованных источников - 46.

КЛЮЧЕВЫЕ СЛОВА: ЭЛЕКТРОПРИВОД, СИСТЕМА КОНДИЦИОНИРОВАНИЯ ВОЗДУХА, МОДЕЛИРОВАНИЕ, ПЕРЕХОДНЫЙ ПРОЦЕСС, ЭНЕРГОСБЕРЕЖЕНИЕ, АВТОМАТИЧЕСКОЕ УПРАВЛЕНИЕ, МАТЕМАТИЧЕСКАЯ МОДЕЛЬ, ТЕПЛОСНАБЖЕНИЕ, МИКРОКЛИМАТ

Публикации. По теме диссертации опубликованы две печатные работа.

Целью диссертационной работы является разработка структуры построения систем автоматического адаптивного управления технологическими процессами инженерных систем теплоснабжения и кондиционирования промышленных предприятий на основе теоретического исследования математических моделей наиболее важных элементов системы кондиционирования.

Так как наиболее сложным с точки зрения динамики объектом регулирования в установке кондиционирования воздуха является камера орошения, то одним из основных моментов построения системы кондиционирования является разработка математической модели именно данной камеры на основе уравнений математического баланса.

Выявлено, что динамика камеры орошения не может описываться одним дифференциальным уравнением, и при определении настроечных параметров регулятора необходимо учитывать особенности камеры орошения как объекта с изменяющейся структурой.

На основании полученных зависимостей разработаны структурные схемы связанного регулирования параметров микроклимата и рассчитаны системы автоматического регулирования воздуха и влажности для производственного помещения, определяющие комфортные условия работы

РЕФЕРАТ

"Силикат" ЖШС-де Кірпішті күйдіру процесін басқару жүйесін әзірлеу " тақырыбындағы магистрлік диссертацияда: беттер - 61, кестелер - 1, суреттер - 31, пайдаланылған көздер - 46.

ТҮЙІНДІ СӨЗДЕР: ЭЛЕКТР ЖЕТЕГІ, АУА БАПТАУ ЖҮЙЕСІ, МОДЕЛЬДЕУ, ӨТПЕЛІ ПРОЦЕСС, ЭНЕРГИЯ ҮНЕМДЕУ, АВТОМАТТЫ БАСҚАРУ, МАТЕМАТИКАЛЫҚ МОДЕЛЬ, ЖЫЛУМЕН ЖАБДЫҚТАУ, МИКРОКЛИМАТ

Жарияланымдар. Диссертация тақырыбы бойынша екі баспа жұмысы жарияланды.

Диссертациялық жұмыстың мақсаты-кондиционерлеу жүйесінің маңызды элементтерінің математикалық модельдерін теориялық зерттеу негізінде өнеркәсіптік кәсіпорындардың жылумен жабдықтау және кондиционерлеу инженерлік жүйелерінің технологиялық процестерін автоматты түрде бейімделетін басқару жүйелерін құру құрылымын жасау.

Ауа баптау қондырғысындағы динамика тұрғысынан ең күрделі реттеу объектісі суару камерасы болғандықтан, ауа баптау жүйесін құрудың негізгі сәттерінің бірі математикалық тепе-теңдік теңдеулеріне негізделген осы камераның математикалық моделін жасау болып табылады.

Суару камерасының динамикасын бір дифференциалдық теңдеумен сипаттауға болмайтындығы анықталды және реттегіштің баптау параметрлерін анықтау кезінде суару камерасының өзгеретін құрылымы бар объект ретіндегі ерекшеліктерін ескеру қажет.

Алынған тәуелділіктер негізінде микроклимат параметрлерін байланысты реттеудің құрылымдық схемалары жасалды және ыңғайлы жұмыс жағдайларын анықтайтын өндірістік бөлме үшін ауа мен ылғалдылықты автоматты реттеу жүйелері есептелді

Report

The master's thesis on the topic "Development of a control system for the brick firing process in Silicate LLP" contains: pages - 61, tables - 1, figures - 31, sources used - 46.

keywords: ELECTRIC DRIVE, AIR CONDITIONING SYSTEM, MODELING, TRANSITION PROCESS, ENERGY SAVING, AUTOMATIC CONTROL, MATHEMATICAL MODEL, HEAT SUPPLY, MICROCLIMATE

Publications. Two printed papers have been published on the topic of the dissertation.

The purpose of the dissertation work is to develop a structure for constructing systems of automatic adaptive control of technological processes of engineering systems of heat supply and air conditioning of industrial enterprises on the basis of theoretical research of mathematical models of the most important elements of the air conditioning system.

Since the irrigation chamber is the most difficult object of regulation in terms of dynamics in an air conditioning installation, one of the main points of building an air conditioning system is the development of a mathematical model of this particular chamber based on mathematical balance equations.

It is revealed that the dynamics of the irrigation chamber cannot be described by a single differential equation, and when determining the adjustment parameters of the regulator, it is necessary to take into account the features of the irrigation chamber as an object with a changing structure.

Based on the obtained dependencies, structural schemes of the associated regulation of microclimate parameters have been developed and automatic air and humidity control systems for the production premises have been calculated, determining comfortable working conditions

Содержание

1НОРМАТИВНЫЕ ССЫЛКИ6

ПЕРЕЧЕНЬ СОКРАЩЕНИЙ И ОБОЗНАЧЕНИЙ7

Введение8

ГЛАВА 1 СОСТОЯНИЕ ВОПРОСА И ЗАДАЧИ ИССЛЕДОВАНИЯ10

1. 1 Способы производства кирпича10

1. 2 Типы печей для обжига кирпича13

1. 2. 1 Кольцевая печь13

1. 2. 2 Туннельная печь14

1. 3 Анализ работы туннельной печи как объекта управления24

1. 4 Анализ недостатков работы туннельных печей при обжиге керамического кирпича28

2 МОДЕЛИРОВАНИЕ ПРОЦЕССА ОБЖИГА В ТУННЕЛЬНОЙ ПЕЧИ ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬИЫХ ПАРАМЕТРОВ35

2. 1 Математическое описание процесса обжига в туннельной печи как объекта автоматического управления по давлению газовоздушной смеси с учетом расходов газовоздушной смеси, дымовых и нагретых газов35

2. 2 Процесс обжига в туннельной печи по давлению газовоздушной смеси по давлению газовоздушной смеси с учетом расхода нагретого газа39

2. 2. 1. Решение уравнения теплового баланса43

2. 2. 2. Решение уравнения теплопроводности44

2. 3 Алгоритм решения задачи45

3 ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ РАЗРАБОТАННОЙ51

АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА В ТУННЕЛЬНОЙ ПЕЧИ51

3. 1 Характеристика разработанной автоматизированной системы управления процессом обжига в туннельной печи51

3. 2 Моделирование процесса обжига в среде MatLab54

Заключение57

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ59

При выполнении данной магистерской диссертации руководствовались требованиями и рекомендациями следующих документов:

- Положение о магистерской диссертации II 042-1. 11- 2021

- ГОСТ 2. 001-93 ЕСКД. Общие положения

- ГОСТ 2. 004-88 ЕСКД. Общие требования к выполнению конструкторских и технологических документов па печатающих и графических устройствах вывода

- ГОСТ 2. 102-68 ЕСКД. Виды и комплектность конструкторских документов

- ГОСТ 2. 104-2006 ЕСКД. Основные надписи

- ГОСТ 2. 105-95 ЕСКД. Общие требования к текстовым документам

- ГОСТ 2. 106-96 ЕСКД. Текстовые документы

- ГОСТ 2. 109-73 ЕСКД. Основные требования к чертежам

- ГОСТ 2. 111-68 ЕСКД. Нормоконтроль

- ГОСТ 2. 114-95 ЕСКД. Технические условия

- ГОСТ 2. 301-68 ЕСКД. Форматы

- ГОСТ 2. 302-68 ЕСКД. Масштабы

- ГОСТ 2. 303-68 ЕСКД. Линии

- ГОСТ 2. 304-81 ЕСКД. Шрифты чертежные

- ГОСТ 2. 316-68 ЕСКД. Правила нанесения на чертежах надписей, технических требований и таблиц

- ГОСТ 2. 319-81 ЕСКД. Правила выполнения диаграмм

- ГОСТ 2. 321-84 ЕСКД. Обозначения буквенные

- ГОСТ 2. 417-91 ЕСКД. Платы печатные. Правила выполнения чертежей

- ГОСТ 2. 702-75 ЕСКД. Правила выполнения электрических схем

- ГОСТ 2. 710-81 ЕСКД. Обозначения буквенно-цифровые в электрических схемах

- ГОСТ 2. 721-74 ЕСКД. Обозначения условные графические в схемах.

- ГОСТ 2. 781-96 ЕСКД. Обозначения условные графические.

- ГОСТ 7. 32 - 2001 Правила оформления текстовых документов

- ГОСТ 7. 32-91 Оформление списка литературы.

- ГОСТ 2. 316-68 Перечень допускаемых сокращений слов для основных надписей, технических требований, таблиц, чертежей и спецификаций

- ГОСТ 2. 109-73 Оформление иллюстраций.

- ГОСТ 7. 32-81 Правильность нумерации страниц, разделов, подразделов, иллюстраций, таблиц, приложений, формул

АРМ - автоматизированное рабочее место

АСУ - автоматизированная система управления

АСУТП - автоматизированная система управления технологическими процессами

АУ - автоматическое управление

БЛВ - блок логического вывода

ГВС - газовоздушная смесь

Д - дискретные входные и выходные переменные

ДГ - дымовые газы

ДНФ - дизъюнктивная нормальная форма

ДФ - дефаззификатор

ПЛК - программированный логический контроллер

МВА - модуль аналогового ввода

МВУ - модуль вывода управляющий

МДВВ - модуль дискретного ввода/вывода

НГ - нагретые газы

ПИД - регулятор - пропорционально-интегрально-дифференциальный регулятор

ПК - персональный компьютер

УСО - устройство сопряжения с объектом

Ф - фаззификатор

Актуальность работы

. Одна из программ, принятой правительством Республики Казахстан является Государственной программой жилищно-коммунального развития "Нұрлы жер" на 2020 - 2025 годы. Основной целью программы является увеличение ежегодного объема ввода жилья за счет всех источников финансирования до 20, 7 млн. кв. метров к 2025 году[1] .

Это привело к росту спроса и объема производства строительных материалов. Одним из основных строительных материалов для возведения жилых домов, зданий, сооружений является керамический кирпич, поэтому для достижения цели программы необходимо увеличить производство и качество кирпичей.

Наиболее энергоемким и трудоемким процессом при производстве кирпичаявляетсяобжиг, , регламентирующие качество получаемого продукта.

Обжиг кирпича проводят преимущественно (до 60%) в тунельных печах и характеризуется распределением температуры газовой среды, нестабильностью свойств полуфабриката, а также невозможностью контроля свойств керамического материала в период его длительного (до 100 часов) пребывания в печи.

Одним из основных процессов характеризующих не только качество кирпича, но и уменьшение энергозатрат является обжиг кирпича в печи. Туннельные печи позволяют создать поточность производства и полностью автоматизировать весь технологический процесс по обжигу кирпича [2] .

Цель работы . Разработать систему автоматического регулирования процесса сушки керамического кирпича на основе математической модели процесса, обеспечивающую качественную регулировку для повышения качества готовой продукции и уменьшения энергоемкости.

В соответствии с поставленной целью в диссертации решаются следующие основные задачи:

• анализ объекта исследования и технологий производства керамического кирпича;

• анализ и формализованное описание методов и моделей технологического процесса обжига керамического кирпича;

Разработка и исследование математической модели процесса сушки керамического кирпича с использованием современных информационных технологий

• разработка имитационной модели технологического процесса обжига керамического кирпича на основе математической модели;

• разработка алгоритма управления технологическим процессом обжига керамического кирпича.

Научная новизна . На основе системного анализа работы печей по обжигу керамического кирпича в диссертационной работе получены:

- математическая модель расчета оптимальных параметров и эффективного управления процессом обжига кирпича в туннельных печах;

- эффективный алгоритм вычисления температурного режима в туннельной печи;

- разработан синтез автоматического управления, исследованы структурные модели управления, позволяющие управлять САУ при критических режимах

методы, модели и алгоритмы автоматизации технологического процесса обжига керамического кирпича

Практическая значимость на основе расчетов предложены рекомендации по улучшению управления процессом обжига по температурному режиму, газовому составу и введению в него корректировок с целью обеспечения максимального КПД печи и качества кирпича.

Производство керамического кирпича представляет собой непрерывный технологический процесс, включающий несколько стадий (компоновка шихты, переработка шихты, формование бруса, нарезание бруса, сушка кирпича-сырца, обжиг кирпича-сырца) . Основным сырьем для приготовления кирпича являются легкоплавкие глины (лёссовидная глина) - горные землистые породы, способные при затворении водой образовывать пластическое тесто, превращающееся после обжига при 950 -1100°С в камнеподобный материал. Для улучшения природных свойства глины - уменьшения общей усадки, чувствительности к сушке и обжигу, улучшения формовочных свойств - широко применяют добавки (до 30%) .

При производстве керамического кирпича используется способ полусухого формования (прессования) и способ пластического формования, каждый из которых имеет свои достоинства и недостатки. Способы формования различаются по количеству влаги, содержащейся в формовочной массе. Для глин рыхлых и средней плотности с влажностью не выше 23-25% применяют пластический способ; для глин плотных, п лохо поддающихся увлажнению и обработке с низкой карьерной влажностью менее 14-16%- полусухой способ.

Способ полусухого прессования предусматривает предварительное высушивание сырья, последующее измельчение его в порошок, прессование сырца в пресс-формах при удельных давлениях, в десятки раз превышающих давление прессование на ленточных прессах. За счет малой начальной влажности и поштучного формования кирпич полусухого прессования имеет более правильную форму и размеры. Преимущества полусухой технологии заключаются в том, что прессованный кирпич-сырец укладывается непосредственно на печные вагонетки и на них высушивается в туннельных сушилках, или же, минуя предварительную досушку, непосредственно поступает на обжиг.

Комплексная механизация производства осуществляется проще, чем при методе пластического формования. Однако технология полусухого прессования требует более совершенной системы аспирации на трактах приготовления и транспортирования. Отличие полусухой технологии от пластической заключается в упрощенной схеме приготовления сырьевой смеси. Полусухое прессование облегчает одну из наиболее сложных и длительных стадий технологического процесса - сушку. Получаемый кирпич имеет более четкие грани и углы, что позволяет использовать его как облицовочный материал.

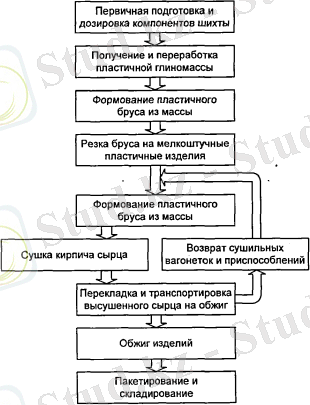

Характерные недостатки технологии полусухого прессования -повышенное пылеобразование и как следствие, необходимость в системе пылеулавливания. Кроме того, при этом не обеспечивается гомогенизация сырья, что может снизить прочность и морозостойкость изделий. Способ пластического формования - это классический способ производства кирпича, основанный на формовании при влажности 23 -25%. Технологическая схема такого производства, несмотря на большую сложность и длительность, более распространена в промышленности стеновой керамики. При пластическом формовании в глину вводится значительное количество влаги, в результате чего, масса приобретает пластические свойства. Обобщенная схема технологических этапов способа пластического формования показана на рисунке 1. Технология пластического формования является наиболее широко применяемой и обладает такими преимуществами как отсутствие пылеобразования и высокое качество керамических изделий. Качественный кирпич пластического формования прочен, износостоек. долговечен и экологически безопасен. Способ пластического формования позволяет выпускать изделия. в широком ассортименте, более крупных размеров, сложной формы и большей пустотности. В отдельных случаях предел прочности при изгибе и морозостойкость таких изделий выше, чем у изделий, полученных способом полусухого прессования из того же сырья. А также при пластическом способе подготовка сырья несколько проще и экономичней, меньше энергоемкость, оборудование более надежно и просто в обслуживании[3, 4] .

Рисунок 1- Технологические этапы способа пластического формования

Недостатком способа пластического формования является большая длительность технологического цикла за счет процесса сушки сырца, продолжающегося от 1 до 3 суток. Низкая прочность формованного сырца, особенно пустотелого. Большая усадка материала при сушке затрудняет возможность механизации.

К основным свойствам керамических стеновых материалов относятся прочность, плотность, водопоглощение (водостойкость) и морозостойкость. Эти свойства в значительной степени зависят от организации тепловых процессов.

Основными видами тепловых процессов, связанных с значительной частью затрат производства, являются сушка и обжиг, при этом наиболее существенные затраты приходятся на тепловое оборудование и топливо для обжига при высоких температурах (950-1100°С) .

Обжиг - это последний и самый ответственный процесс в технологии производства кирпича, так как именно во время него окончательно формируются свойства, определяющие качество кирпича. К таковым принято относит как измеряемые механические и гидрофизические показатели - прочность, плотность, морозостойкость и водостойкость и т. п., так и визуальные дефекты - трещины, оплавление, пережог и др.

При обжиге изделия формируется структура материала, происходит спекание керамики, в результате чего кирпич - сырец превращается в твердое и прочное тело, стойкое против механических, физических и химических воздействий.

Обжиг производится в основном в печах непрерывного действия (кольцевые и туннельные) ; печи периодического действия используются лишь на заводах малой мощности.

В настоящее время процесс производства керамических изделий в туннельных печах имеет значительные преимущества перед печами периодического действия и кольцевыми [3, 5, 6] .

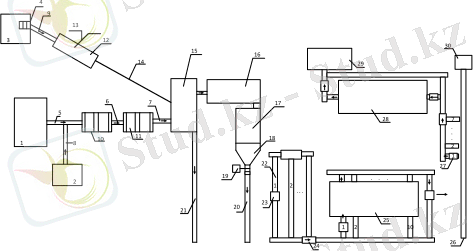

Технологическая схема производства керамического кирпича представлена на рисунке 2.

Сырьевые склады - 1, 2, 3; дробилка - 4; ленточные транспортеры - 5-9, 20, 21, 26; вальцы грубого и тонкого помола - 10, 11; мельница - 12; вода - 13; труба - 14; глиномешалки - 15, 16; вакуумный пресс - 17; мундштук - 18; однострунный резательный полуавтомат - 19; рельсы - 22; вагонетка - 23; электролафет - 24; сушильная камера - 25; обжиговая платформа - 27; туннельная печь - 28; склад готовой продукции - 29; бункер отходов - 30

Рисунок 2 - Технологическая схема производства керамического кирпича

1. 2 Типы печей для обжига кирпичаОбжигается кирпич в печах периодического и непрерывного действия. Печи обжига керамического кирпича делятся на: горные и камерные печи периодической работы, кольцевые и туннельные печи непрерывной работы. Камерные и горные печи отличаются от других печей большой неравномерностью температур по высоте печи и значительной трудоемкостью обслуживания, именно поэтому они не получили широкое применение в производстве.

Очень много зависит от масштабов планируемого производства, а также наличия той или иной энергетической основы. Ведь можно производить обжиг кирпичей газом, электричеством, углем или дровами. От этого будет зависеть конструкция печи[7] .

1. 2. 1 Кольцевая печьПечь кольцевая для обжига кирпича относится к конструкциям непрерывного действия и, представляют из себя замкнутый канал для обжига. Этот сложный механизм используется не только для отжига кирпича, но также, для термической обработки различных изделий из металла, в технологии производства труб, колес и бандажей железнодорожного транспорта.

Как правило, такие устройства обладают высокой производительностью и экономичностью.

Рисунок 3 - Промышленная кольцевая печь.

Конструкция кольцевой печи заключается в том, что кирпич-сырец стоит на месте, а зона огня постоянно передвигается.

Камера обжига таких печей имеет форму эллипса, по бокам которой расположены окна, предназначенные для загрузки и выгрузки изделия.

Технология обжига сводится к очередности процессов, следующих один за другим, от одного окна к другому.

Каждое окно представляет отдельно сконструированную камеру. Как только огонь перейдет через всю камеру, значит процесс обжига кирпича в этой камере закончен и начинается отжиг кирпича, находящегося в следующей камере.

Процесс обжига в таких печах может занимать от 3-х до 4-х суток, не смотря на экономичность. К сожалению, процесс загрузки и выгрузки камер достаточно трудоемкий.

В таких печах возможно применение различных видов энергоносителей, в том числе и низкосортных, такие как фрезерный торф, антрацитовый штыб, различные топливные отходы, при этом, можно без проблем переходить от одного вида топлива к другому.

Принцип работы кольцевой печи .

В таких печах огонь попадает непосредственно на кирпич, предназначенный для обжига. Печь оборудована центральным дымовым каналом, который проходит по периметру кольцевой печи и подходит непосредственно в зону обжига.

Камера обжига, не имеет постоянной и явно выраженной перегородки, поэтому, печь обжига делится на камеры, весьма условно.

Конструкция печи позволяет подключить в любой момент необходимый канал обжига к центральному дымовому каналу, путем переориентации перекидного металлического короба.

Раскаленные дымовые газы из камеры обжига, прежде чем попасть в центральный дымоотвод, проходят через камеры с кирпичом-сырцом и досушивают его. В центральную дымовую трубу газы поступают охлажденными до 120-150ºС. Такая технология позволяет эффективно использовать температуру теплоносителя: кроме обжига кирпича удается досушить кирпич-сырец.

... продолжение- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда