Разработка интегрированной автоматизированной системы управления подачей компонентов и процессом получения цемента на АО Казахцемент

НАО УНИАЕРСИТЕТ имени ШАКАРИМА горада СЕМЕЙ

Факультет инженерно-технологический

Кафедра «Автоматизация, информационные технологии и градостроительства»

Магистерская диссертация

по образовательной программе 7М07104 - «Автоматизация и управление»

Разработка интегрированной системы управления получения цемента на АО Казахцемент

Исполнитель Мукташев К. К. «» 2022 г.

(подпись)

Научный руковадитель PhD Оспанов Е. А. «___»2022 г.

(подпись)

Допущен к защите:PhD Кожахметова «___»2022 г.

(подпись)

Нормоконтрольк. т. н. Демьяненко А. И. «___»2022 г.

(подпись)

Семей - 2022 г.

РЕФЕРАТ

В магистерской диссертации на тему «Разработка интегрированной системы управления получения цемента на АО Казахцемент» содержится: страниц - 59, таблиц -4, рисунков - 26, использованных источников - 55.

Ключевые слова: АВТОМАТИЧЕСКОЕ УПРАВЛЕНИЕ, МАТЕМАТИЧЕСКАЯ МОДЕЛЬ, ПЕЧЬ, ДРОБИЛКА, ОХЛАДИТЕЛЬ, ДОЗАТОР, МИКРОПРОЦЕССОР, ХИМИЧЕСКИЙ СОСТАВ, ЦЕМЕНТ, КЛИНКЕР.

Публикации. По теме диссертации опубликовано 2 печатные работы.

Целью работы является разработка системы оптимальной подачи продукта на основе ее составных и простым интуитивным интерфейсом для пользователя-оператора, также с оптимальными техническими показателями и высокой степенью надежности. Процесс подачи продукта требует контроля основных параметров его протекания, а именно: управление подачи продукта; процентная составляющая составных частей цемента. Оптимальная система управления может быть построена только на математической модели технологического процесса подбора оптимального состава смеси, в связи с чем в работе большое внимание уделено процессу расчета составных частей смеси цемента.

На основании изучения процесса производства цемента была разработана автоматизированная система управления процессом подачи составных частей цемента с использованием микроконтроллерных средств. Она осуществляет сбор всех основных показателей работы дозаторов и регуляции протекания процесса по заранее заданной программе.

Также в данной работе были рассмотрены типы производства цемента и изучена технологическая схема процесса, проведен расчет смеси цемента.

Реферат

"Казахцемент" АҚ-да цемент алуды басқарудың интеграцияланған жүйесін әзірлеу " тақырыбындағы магистрлік диссертацияда: беттер - 59, кестелер - 4, суреттер - 26, пайдаланылған көздер-55.

Түйінді сөздер: автоматты басқару, математикалық МОДЕЛЬ, пеш, ұсақтағыш, салқындатқыш, диспенсер, МИКРОПРОЦЕССОР, химиялық құрам, ЦЕМЕНТ, КЛИНКЕР.

Жарияланымдар. Диссертация тақырыбы бойынша 2 баспа жұмысы жарияланды.

Жұмыстың мақсаты-өнімді оңтайлы жеткізу жүйесін оның құрамдас бөлігі негізінде және пайдаланушы операторы үшін қарапайым интуитивті интерфейс негізінде, сонымен қатар оңтайлы техникалық көрсеткіштері мен сенімділіктің жоғары деңгейімен дамыту. Өнімді беру процесі оның ағымының негізгі параметрлерін бақылауды қажет етеді, атап айтқанда: өнімді жеткізуді басқару; цементтің құрамдас бөліктерінің пайыздық компоненті. Оңтайлы басқару жүйесін қоспаның оңтайлы құрамын таңдау процесінің математикалық моделіне ғана салуға болады, осыған байланысты цемент қоспасының құрамдас бөліктерін есептеу процесіне көп көңіл бөлінеді.

Цемент өндіру процесін зерттеу негізінде микроконтроллерлік құралдарды пайдалана отырып, цементтің құрамдас бөліктерін беру процесін басқарудың автоматтандырылған жүйесі әзірленді. Ол диспенсерлер жұмысының барлық негізгі көрсеткіштерін жинайды және алдын-ала белгіленген бағдарлама бойынша процестің барысын реттейді.

Сондай-ақ, бұл жұмыста цемент өндірісінің түрлері қарастырылып, процестің технологиялық схемасы зерттелді, цемент қоспасы есептелді.

Report

The master's thesis on the topic "Development of an integrated management system for cement production at Kazakhcement JSC" contains: pages - 59, tables -4, figures - 26, sources used - 55.

Keywords: AUTOMATIC CONTROL, MATHEMATICAL MODEL, FURNACE, CRUSHER, COOLER, DISPENSER, MICROPROCESSOR, CHEMICAL COMPOSITION, CEMENT, CLINKER.

Publications. 2 printed works have been published on the topic of the dissertation.

The aim of the work is to develop a system for optimal product delivery based on its components and a simple intuitive interface for the user-operator, also with optimal technical indicators and a high degree of reliability. The process of feeding the product requires control of the main parameters of its flow, namely: product feed control; the percentage component of the cement components. An optimal control system can be built only on a mathematical model of the technological process of selecting the optimal composition of the mixture, and therefore much attention is paid to the process of calculating the components of the cement mixture.

Based on the study of the cement production process, an automated control system for the supply of cement components using microcontroller tools was developed. It collects all the main indicators of the dispensers and regulates the flow of the process according to a predetermined program.

Also in this work, the types of cement production were considered and the technological scheme of the process was studied, the calculation of the cement mixture was carried out.

Содержание

НОРМАТИВНЫЕ ССЫЛКИ6

ПЕРЕЧЕНЬ СОКРАЩЕНИЙ И ОБОЗНАЧЕНИЙ7

ВВЕДЕНИЕ8

ГЛАВА 1 ТЕХНОЛОГИЯ ПРОИЗВОДСТВО ЦЕМЕНТА11

1. 1 Автоматизация процесса обжига цементного клинкера с циклонным теплообменником16

1. 2 Определение параметров объекта регулирования21

Глава 2 ПОСТРОЕНИЕ МАТЕМАТИЧЕСКОЙ МОДЕЛИ ПРОЦЕССА30

ГЛАВА 3 РАЗРАБОТКА МОДЕЛИ СИСТЕМЫ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ37

3. 1 Выбор типового регулятора АСР и определение параметров его настройки для заданного технологического параметра38

3. 2 Определение параметров настройки ПИ - регулятора41

3. 3 Анализ динамических характеристик АСР при выбранном типе регулятора и найденных параметрах его настройки44

ЗАКЛЮЧЕНИЕ55

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ56

НОРМАТИВНЫЕ ССЫЛКИ

При выполнении данной магистерской диссертации руководствовались требованиями и рекомендациями следующих документов:

- Положение о магистерской диссертации II 042-08. 1. 00. 01- 2013

- ГОСТ 2. 001-93 ЕСКД. Общие положения

- ГОСТ 2. 004-88 ЕСКД. Общие требования к выполнению конструкторских и технологических документов па печатающих и графических устройствах вывода

- ГОСТ 2. 102-68 ЕСКД. Виды и комплектность конструкторских документов

- ГОСТ 2. 104-2006 ЕСКД. Основные надписи

- ГОСТ 2. 105-95 ЕСКД. Общие требования к текстовым документам

- ГОСТ 2. 106-96 ЕСКД. Текстовые документы

- ГОСТ 2. 109-73 ЕСКД. Основные требования к чертежам

- ГОСТ 2. 111-68 ЕСКД. Нормоконтроль

- ГОСТ2. 114-95 ЕСКД. Технические условия

- ГОСТ 2. 301-68 ЕСКД. Форматы

- ГОСТ 2. 302-68 ЕСКД. Масштабы

- ГОСТ 2. 303-68 ЕСКД. Линии

- ГОСТ 2. 304-81 ЕСКД. Шрифты чертежные

- ГОСТ 2. 316-68 ЕСКД. Правила нанесения на чертежах надписей, технических требований и таблиц

- ГОСТ 2. 319-81 ЕСКД. Правила выполнения диаграмм

- ГОСТ 2. 321-84 ЕСКД. Обозначения буквенные

- ГОСТ 2. 417-91 ЕСКД. Платы печатные. Правила выполнения чертежей

- ГОСТ 2. 424-80 ЕСКД. Правила выполнения чертежей штампов

- ГОСТ 2. 702-75 ЕСКД. Правила выполнения электрических схем

- ГОСТ 2. 710-81 ЕСКД. Обозначения буквенно-цифровые в электрических схемах

- ГОСТ 2. 721-74 ЕСКД. Обозначения условные графические в схемах.

- Обозначения общего применения

- ГОСТ 2. 781-96 ЕСКД. Обозначения условные графические.

- ГОСТ 7. 32 - 2001 Правила оформления текстовых документов

- ГОСТ 7. 32-91 Оформление списка литературы.

- ГОСТ 2. 316-68 Перечень допускаемых сокращений слов для основных надписей, технических требований, таблиц, чертежей и спецификаций

- ГОСТ 2. 109-73 Оформление иллюстраций.

- ГОСТ 7. 32-81 Правильность нумерации страниц, разделов, подразделов, иллюстраций, таблиц, приложений, формул

ВВЕДЕНИЕ

Цементная промышленность в Казахстане - один из наиболее динамично развивающихся секторов промышленности. Увеличивающаяся тенденция к строительству, обуславливают все более широкое применение цемента в качестве сырья для строительства.

Современный цементным завод - это и автоматизированное предприятие, на котором основные технологические процессы (обжиг и помол) ведутся в автоматическом режиме с использованием управляющих вычислительных машин. На заводах также действуют автоматизированные системы управления технологическими процессами (АСУТП) и производством (АСУП) .

Опыт внедрения АСУ в цементной промышленности свидетельствует о том, что применение современных технических средств позволяет достигать высоких технико-экономических показателей на предприятиях с различными технологическими схемами и масштабами производства.

Производство цемента относится к категории непрерывных технологических процессов с постоянной нагрузкой. Задача такого рода процессов заключается в получении в единицу времени заданного количества продукта определенного качества. В связи с этим все отдельные технологические агрегаты и связывающие их вспомогательное оборудование и транспортные средства должны быть подобраны и скомпонованы таким образом, чтобы их производительность соответствовала заданной производительности завода в целом. Поэтому к основным агрегатам в зависимости от вида выполняемого технологического процесса (дробление, помол, обжиг и т. д. ) предъявляются соответствующие технические требования: получение клинкера заданного химико-минералогического состава при минимальном расходе топлива и максимальной производительности печного агрегата.

Современное развитие цементных производств подразумевает постоянное совершенствование технологий предварительной обработки производственного сырья. Соблюдение всех основных параметров технологических процессов на этапе производства обеспечивает стабильность качества готовой продукции, уменьшая отбраковку и повышая качество цемента.

На автоматическую систему управления технологическим процессом производства цемента возлагается реализация эффективных алгоритмов управления процессом

Актуальность исследования. Эффективность цементного производства в существенной мере зависит от организации процессов обжига клинкера и режимов эксплуатации печей. Комплекс процессов, происходящих с клинкером под воздействием тепловой энергии, достаточно сложен и обширен. Процессы горения топлива, движения материала и газов в печах, теплообмена и физико-химических превращений сырьевой смеси тесно связаны между собой. Следует учитывать и весь комплекс наладочных мероприятий: обеспечение требуемого химического и минералогического состава клинкера в сырьевой смеси, обоснование выбора теплообменных устройств, отработка режимов горения, обеспечивающих протекание процессов заданной интенсивности и экономное расходование топлива.

Производительность печей, удельный расход топлива и прочие определяющие показатели зависят не только от исходных конструктивных характеристик технологических установок, но и от режимов их работы. Форсирование режима до известного предела повышает производительность, но при этом существенно увеличивает непроизводительные потери, связанные с уносом материала, повышением температуры отходящих газов, удельным расходом теплоты и, соответственно, топлива.

Наиболее сложным, ответственным и энергоемким процессом в комплексе операций производства цемента представляется обжиг клинкера. Совершенствование организаций и методов наладки, испытаний технологического оборудования, безусловно, способствует повышению технической культуры его эксплуатации, повышению эффективности цементного производства и ускорению освоения проектных мощностей предприятий.

Интенсивное развитие цементной промышленности в последние годы, внедрение печных установок большой единичной мощности, вовлечение в производственный процесс сырьевых материалов более низкого качества ставят перед цементным производством новые проблемы. По промышленным данным общие энергозатраты при обжиге распределяются примерно следующим образом: подготовка сырья - около 10%, собственно обжиг 80%, помол цемента 10% и прочие - порядка 1% [1] .

Поэтому задача рациональной организации составляющих процессов и автоматизации управления обжигом с соответствующим снижением энергозатрат является актуальной.

Цели и задачи исследования. Целью работы является повышение эффективности производства цемента за счет автоматизации технологического процесса обжига цементного клинкера с использованием разработанных методов, алгоритмов и средств.

В соответствии с поставленной целью в диссертации решаются следующие основные задачи:

- анализ объекта исследования и технологий получения цементного клинкера;

- анализ и формализованное описание методов и моделей процесса термической обработки клинкера;

- разработка модели процесса термической обработки цементного клинкера и проведение имитационных экспериментов;

- разработка алгоритмов управления процессом термической обработки клинкера.

Научная новизна . Проведены исследования комплекса процессов протекающих в печи, а именно движения газов, горения топлива, теплообмена в пространстве печи и массе материала, химических воздействий, а также кинетики процессов перемещения потоков. Показано, что независимо от характера технологии, главным агрегатом для обжига цементного клинкера является вращающаяся печь. Химико - термическая обработка сырьевого материала производится последовательно, в процессе его перемещения по зонам печи.

В качестве математической модели описывающей процессы, происходящие в печи, выбраны уравнения теплового баланса, что позволило определить основные параметры процесса обжига для дальнейшего моделирования.

Достоверность полученных результатов . Достоверность полученных результатов обеспечивается использованием в экспериментах современных средств контроля и измерений изучаемых величин, а также использованием стандартных методик расчета.

Практическая значимость . Обоснованы и разработаны алгоритмы расчета температуры газовой смеси, расчета температуры материала, моделирования теплового баланса печи, учитывающие характеристики и динамику изменения основных параметров процесса термической обработки.

Разработана функциональная схема АСР температуры обжига цементного клинкера с циклонным теплообменником. При выполнения практической части была определена передаточная функция объекта по виду экспериментальной и эквивалентной кривых, выбран ПИ-регулятор, подобраны его коэффициенты в среде MatLab и в частности в пакете Simulink, при этом установлено, что смоделированная система удовлетворяет заданным требованиям к устойчивости и заданным показателям качества.

ГЛАВА 1 ТЕХНОЛОГИЯ ПРОИЗВОДСТВО ЦЕМЕНТА

Цементная промышленность - одна из наиболее крупных и ответственных отраслей строительного производства. Сырьем для производства цементов служит смесь из известковых (карбонатных) и глинистых пород, с соответствующими добавками (ГОСТ 10178-85) . Цементы выпускаются на основе клинкера, получаемого в результате обжига сырьевой смеси, вследствие чего в клинкере формируются силикаты кальция (70-80%), алюминатная и алюмоферритная фазы (20-30%) .

Портландцементом называется гидравлическое вяжущее вещество, твердеющее в воде и на воздухе, получаемое тупем совместного тонкого измельчения клинкера и необходимого количество гипса. Клинкер изготовляют путем обжига до спекания сырьевой смеси, состоящей из известняка и глины, взятых в соотношении, обеспечивающим преобладание в готовом продукте силикатов кальция.

Клинкер является важнейшим компонентом портландцемента и от его состава во многом зависят свойства портландцемента, полученного на его основе. Изменяя состав клинкера, можно получать вяжущие материалы с разнообразными физическими и химическими свойствами.

По механической прочности цементы подразделяются на марки: 300, 400, 500, 600, определяемые проделом прочности (в МПа) при изгибе и сжатии обрацов, полученных на основании испытаний через 28 суток твердения. Чем выше марка, т. е. выше прочность, тем более высокую нагрузку при постоянном расходе вяжущего могут воспринимать бетонные конструкции, изготовленные из данного портландцемента.

Процесс производства портландцемента складывается из следующих основ технологических операции:

- Добыча сырьевых материалов и доставка их на завод;

- Дробление и помол сырьевых материалов;

- Приготовление и корректирование сырьевой смеси;

- Обжиг смеси (получение клинкера) ;

- Помол клинкера с добавками (получение цемента) .

В зависимости от вида подготовки сырья на обжиг различают мокрый, сухой комбинированный (полусухой) способы производства портландцементного клинкера.

Сухой способ целесообразен при сравнительно малой влажности и однородном составе сырья, он же практикуется в случаях, если в сырьевую смесь вместо глины вводится гранулированный доменный шлак. Расход топлива при сухом способе существенно меньше, чем при мокром способе.

При значительных колебаниях химического состава известнякового и глинистого компонента чаще применяется мокрый способ , так как однородную (гомогенизированную) сырьевую смесь получить легче, когда сырьевые материалы имеют высокую влажность, более мягкую структуру и легко диспергируются водой. Выбор мокрого способа предопределяется также в случае наличия в глине избытка посторонних примесей, для удаления которых необходимо «отмучивание» в присутствии воды. Кроме того, при мокром способе отжига облегчается размол сырья и требуется меньше энергии на его измельчение.

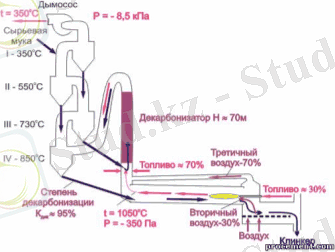

При обжиге сухих сырьевых смесей используют печи с циклонным теплообменниками. Размеры таких печей намного меньше размеров печей, работающих по мокрому способу, так как процессы подготовки сырья вынесены здесь в запечные агрегаты с интенсивным конвективным теплообменом, обеспечивающим эффективное использование теплоты отходящих газов. Высокая экономичность, малые размеры и низкие капитальные затраты при сооружении таких печей обеспечили им широкое распространение. Благодаря высокой степени декарбонизации сырьевой муки, поступающей в печь, улучшается ее текучесть и снижается тепловая нагрузка на печь. Эти особенности в сочетании с простотой регулирования позволяют легко управлять режимом обжига и обеспечивать надежную работу печного агрегата. На цементных заводах сухого способа производства успешно эксплуатируются печи с размерами 4х60, 5х75, 7/6, 4х95 м.

Печи для обжига сухих сырьевых смесей при равной производительности примерно вдвое короче печей для обжига шлама. Это достигается тем, что часть процессов выносится из печи в запечные теплообменные устройства. В России для обжига сухих смесей в основном используют печи с циклонными теплообменниками и с конвейерными кальцинаторами (печи "Леполь") .

В основу конструкции печей с циклонными теплообменниками положен принцип теплообмена между отходящими газами и сырьевой мукой во взвешенном состоянии. Уменьшение размера частиц обжигаемого материала, значительное увеличение его поверхности и максимальное использование этой поверхности для контакта с теплоносителем интенсифицируют процесс теплообмена. Сырьевая мука в системе циклонных теплообменников движется навстречу потоку отходящих из вращающейся печи газов с температурой 900 . . . 1100°С. Средняя скорость движения газов в газоходах составляет 15 . . . 20 м/с, что значительно выше скорости витания частиц сырьевой муки. Поэтому поступающая в газоход между верхними I и II ступенями циклонов сырьевая мука увлекается потоком газов в циклонный теплообменник I ступени. Поскольку диаметр циклона намного больше диаметра газохода, скорость газового потока резко снижается и частицы выпадают из него. Осевший в циклоне материал через затвор-мигалку поступает в газоход, соединяющий II и III ступени, а из него выносится газами в циклон II ступени. В дальнейшем материал движется в газоходах и циклонах III и IV ступеней. Таким образом, сырьевая мука опускается вниз, проходя последовательно циклоны и газоходы всех ступеней, начиная от относительно холодной (I) и кончая горячей (IV) . При этом процесс теплообмена на 80% осуществляется в газоходах и только 20% приходится на долю циклонов. Время пребывания сырьевой муки в циклонных теплообменниках не превышает 25 . . . 30 с. Несмотря на это, сырьевая мука не только успевает нагреваться до температуры 700 . . . 800°С, но полностью дегидратируется и на 25 . . . 35% декарбонизируется.

Рисунок 1- Схема теплового агрегата для обжига клинкера по сухому способу.

... продолжение- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда