Автоматизация участка вакуумного спекания керамического бериллия

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН

Усть-Каменогорский политехнический колледж

Теплоэнергетическое отделение

Специальность 1302000

«Автоматизация и управление»

Группа 15-АТП-2

ДИПЛОМНЫЙ ПРОЕКТ

Тема: «Автоматизация участка вакуумного спекания керамического бериллия»Дипломник: Ахметжан Сырым Биғазыұлы

Ф. И. О. подпись

Руководитель: Аринова Наталья Владимировна

Ф. И. О. подпись

Консультант: Бутакова Светлана Георгиевна

подпись

Допустить к защите: Бузулуцкая Ольга Борисовна

Зав. отделением: Гавриленко Олеся Николаевна

Защитил с оценкой:

Усть-Каменогорск, 2018

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ КАЗАХСТАН

УСТЬ-КАМЕНОГОРСКИЙ ПОЛИТЕХНИЧЕСКИЙ КОЛЛЕДЖ

Утверждаю:

Зам. директора по УПР

Б. Т. Кокенов

2018 г.

Дипломное задание № 154

Учащийся: Ахметжан Сырым Биғазыұлы

Специальность: 1 302000-« Автоматизация и управление»

Тема дипломного задания: «Автоматизация участка вакуумного спекания керамического бериллия. »Дата выдачи задания 06. 03. 2018

Срок окончания дипломного проекта 10. 06. 2018

Консультант экономической части: Бутакова Светлана Георгиевна

Руководитель проекта: Аринова Наталья Владимировна

Председатель предметной комиссии: Бузулуцкая Ольга Борисовна

Зав. отделением: Гавриленко Олеся Николаевна

ПЕРЕЧЕНЬ ВОПРОСОВ, ПОДЛЕЖАЩИХ РАЗРАБОТКЕ

рАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА:

Введение

Раздел I. Общая часть.

- Краткое описание технологического процесса, параметры технологии, характеристика основного оборудования.

- Режимная карта.

- Разработка схем контроля, регулирования, защиты, сигнализации, блокировок, управления.

- Выбор типа питания.

- Регламентная карта.

- Выбор и обоснование оборудования систем контроля и автоматизации.

- Выбор закона регулирования и типа регулятора, расчет настроек регулятора.

- Выбор и монтаж закладных конструкций, отборных устройств и первичных преобразователей.

- Выбор кабельной продукции и элементов монтажа.

- Выбор и монтаж пультов, щитов, шкафов.

- Таблицы соединений и подключений проводок.

- Заказные спецификации.

Раздел II. Специальная часть.

Раздел III. Экономика производства.

Раздел IV. Мероприятия по ТБ, охране труда, защите окружающей среды.

ГРАФИЧЕСКАЯ ЧАСТЬ:

1 лист - Функциональная схема

2 лист - Принципиальная схема

3 лист - Схема внешних проводок

4 лист - Общие виды щитов и пультов

Приложение: на листах

Графическая часть на 4-х листахАвтоматизация участка вакуумного спекания керамического бериллия

Содержание

Введение

Раздел 1. Общая часть

- Краткое описание технологического процесса, параметры технологии, характеристика основного оборудования

1. 2 Режимная карта

1. 3 Разработка схем контроля, регулирования, защиты,

сигнализации, блокировок управления

1. 4 Выбор типа питания

1. 5 Регламентная карта

1. 6 Выбор и обоснование оборудования систем контроля и

автоматизации

1. 7 Выбор закона регулирования и типа регулятора, расчет

настроек регулятора

1. 8 Выбор и монтаж закладных конструкций, отборных устройств и первичных преобразователей

1. 9 Выбор кабельной продукции и элементов монтажа

1. 10 Выбор трубной продукции и элементов монтажа

1. 11 Выбор и монтаж пультов, щитов, шкафов

1. 12 Технические условия монтажа вторичных приборов и исполнительных механизмов

1. 13 Таблицы соединений и подключений проводок

1. 14 Заказные спецификации

Раздел 2. Специальная часть

Раздел 3. Экономическая часть

Раздел 4. Мероприятия по ТБ и охране труда

Приложение

Список литературы

Введение

Печи кипящего слоя применяют для сушки и обжига концентратов и полупроводников производства цветных металлов. От многоподовых обжигов печей они отличаются не только высокой производительностью, но и возможностью получать отходящие газы, более богатые SO2.

Обжигом называются все физико-химические превращения материалов, происходящие при их нагревании без доведения до полного расплавления.

В цветной металлургии наибольшее значение имеет окислительный обжиг сульфидных руд, концентратов и полупродуктов, при меняющийся производстве меди, никеля, свинца, цинка, олова, в редких и благородных металлов. В производстве легких металлов - алюминия и мaгния применяют - шлакующий, спекающий, кальцинирующий обжиг.

Конечной целью любого пирометаллургического процесса является получение металла определенного состава или металлических соединений. Необходимым условием нормального течения технологического процесса является выделение в печи достаточного количества тепла при сжигании топлива. Таким образом, тепловой режим любой печи - это важнейшая составная часть ее технологического режима.

Методика автоматизации теплового режима металлургических печей в настоящее время достаточно хорошо разработана, и на подавляющем большинстве предприятий давно эксплуатируются системы автоматического регулирования теплового режима печей. Полная автоматизация технологического режима печей цветной металлургии затруднена отсутствием необходимых датчиков для непрерывного определения ряда химических и физических параметров, а также неприспособленностью печей отдельных существующих типов для автоматизации. В связи с этим на некоторых печах цветной металлургии внедряют лишь отдельные системы автоматизации технологического режима.

Таким образом, автоматизация технологического процесса способствует реализации системы или систем, позволяющих осуществлять управление самим технологическим процессом без непосредственного участия человека, либо оставления за человеком права принятия наиболее ответственных решении; улучшению качества продукции; снижению количества сырья, материала и энергии, а также сокращение количества обслуживаемого персонала, улучшение организации труда, введению программных методов управления.

Раздел 1

Общая часть

1. 1 КРАТКОЕ ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА, ПАРАМЕТРЫ ТЕХНОЛОГИИ, ХАРАКТЕРИСТИКА ОСНОВНОГО ОБОРУДОВАНИЯ

Процесс спекания проводят в электрических вакуумных высокотемпературных печах периодического действия (СВК) . Данные печи являются основным технологическим оборудованием участка. На данном участке расположены две однотипных печи.

Печь СВК вакуумная камерная электрическая печь сопротивления, трехфазная, периодического действия, горизонтального исполнения. Электропечи СВК предназначены для высокотемпературного спекания длинномерных изделий из окиси бериллия.

Печь СВК - представляет собой стальной водоохлаждаемый кожух, футерованный изнутри графитовыми плитами. Корпус печи с боков закрывается торцевыми крышками. Торцевая крышка оборудована специальными креплениями для обеспечения плотного прижима к корпусу.

Внутри корпуса печи расположена нагревательная камера, представляющую собой трубчатую реторту из прессованного мелкодисперсного графита. В реторту на специальную направляющую подставку устанавливаются одна или несколько керамических кассет с исходными изделиями.

Нагрев печи осуществляется с помощью сводовых и спиральных нагревателей низа. Нагреватели уложены в полости между футеровкой и ретортой печи. Электропитание на нагреватели подается с помощью токоподводов.

Контроль температурного поля печи осуществляется с помощью датчиков температуры (термопар) .

Влага и продукты горения остаточной связки удаляются из рабочего пространства печи с помощью вакуумного коллектора, который соединяет рабочее пространство печи с вакуумным насосом.

Во избежание прогорания корпуса печи от высокой температуры в охлаждающую рубашку корпуса по трубопроводу подается вода.

Наименование и технические характеристики печи представлены ниже:

- установленная мощность - 318 кВт

- мощность нагревателя зоны - 53 кВт

- число тепловых зон - 6

- частота тока - 50Гц

- максимальная температура 2С

- среда в рабочем пространстве - вакуум

- максимальная масса загружаемых изделий - 200кг

- размеры рабочего пространства 6000мм, диаметр 500мм

- габаритные размеры печи 7600×2600×2200 мм

- Для спекания плоских штучных изделий (шайбы, диски, пластины) применяются диски, кольца и стержни из бериллиевой керамики с установкой в специальные керамические кассеты.

Для спекания изделий сложной конфигурации выбирается специально разработанная под них керамическая оснастка.

Дефекты в теле контейнеров и кассет недопустимы, так как могут привести к перебою в работе печи (нарушениям при загрузке-выгрузке изделий, изменению температурного режима при проведении процесса спекания) и выпуску несоответствующей продукции.

Осмотр целостности керамической оснастки производится как перед загрузкой заготовки, так и перед установкой в печь.

Целью осмотра является отбраковка керамической оснастки, имеющей трещины, сколы, толщину стенок менее 5 мм.

- На спекание поступают заготовки изделий из оксида бериллия после удаления связки, которые имеют от 22 до 35% пор. Их механическая прочность невелика, а хрупкость значительна, что приводит при неосторожном обращении к сколам и трещинам. Во избежание образования сколов и трещин набор заготовок в оснастку производится прямо на участке выгрузки после удаления связки.

После загрузки заготовок в выбранную оснастку из керамики бериллия производится загрузка оснастки в печь.

Для предотвращения спекания заготовок между собой в процессе высокотемпературного нагрева, перед загрузкой в оснастку поверхность заготовок смазывается смесью графита карандашного со спиртом в соотношении: до 30 г графита карандашного ГК-3 на 100 мл спирта.

Малогабаритные керамические изделия для проведения процесса спекания могут загружаться в тигли из оксида бериллия свободной засыпкой.

Заготовки керамических изделий, загруженные в оснастку из окиси бериллия, размещаются на тележках и вместе с маршрутными картами перемещаются к печам для проведения операции технологического нагрева.

Загрузка оснастки с заготовками в печь производится следующим образом. Тележку с оснасткой подкатывают к дверям печи. Открывают торцевую крышку, грузозахватными приспособлениями устанавливают кассеты на направляющую подставку и с помощью специального толкателя проталкивают кассеты в реторту печи.

Конструкция печи и оснастки предполагает установку до четырех контейнеров или кассет за одну загрузку.

- Операция технологического нагрева включает в себя: контроль герметичности печи (откачку печи до необходимого разряжения и проверку натекания) и проведение процесса спекания по заданному температурному режиму.

Загрузка печи графитовой оснасткой с заготовками керамических изделий или балластом и включение на режим спекания осуществляется по распоряжению мастера в технологическом журнале участка высокотемпературного спекания после соответствующей отметки обслуживающих служб в журнале подготовки печного оборудования.

Перед каждым запуском печи на температурный режим производится контроль герметичности печи, проверкой натекания в печи после проведения откачки до необходимого разряжения.

Откачка печей производится в соответствии с диаграммой работы вакуумной системы печи при использовании форвакуумных насосов типа НВЗ-75 до значения разряжения -90…-95 кПа.

Контроль разряжения в печи осуществляется по показаниям вакуумметра ВПУ -160, установленного на вакуумном коллекторе.

Величина натекания не должна превышать значения 15 Па/с. При значении натекания выше указанного печь сдается специалистам для устранения неисправности.

Значение разряжения в печи поддерживается во время нагрева и последующего технологического процесса в пределах -90…-95 кПа.

При снижении разряжения в рабочем пространстве ниже установленного уровня печь выключается.

Во всех случаях, когда не производятся эксплуатация и ремонт печи, печь находится под разрежением -40…-50 кПа.

После проверки натекания производится откачка печи до значения -95 кПа, проверка системы водоохлаждения и включение печи на нагрев.

Процесс температурного спекания отличается большой длительностью и сложностью.

Режим спекания заготовки керамических изделий:

- нагрев до температуры 1000°С равномерно от 5 до 5, 5 ч;

- нагрев до температуры 1200 °С равномерно от 3 до 3, 5 ч;

- выдержка при 1200 °С - 1ч;

- нагрев до температуры 1400 °С равномерно от 2 до 2, 5 ч;

- нагрев до температуры 1500 °С равномерно от 3 до 3, 5 ч;

- нагрев до максимальной температуры 1800 °С равномерно по 50 °С/ч;

- выдержка при максимальной температуре от 0 до 6ч;

- охлаждение до температуры 1200 °С равномерно не более 100 °С/ч под нагрузкой;

- охлаждение до 150 °С естественным путем.

Значение максимальной температуры и время выдержки при максимальной температуре задаются технологом участка по результатам пробного спекания.

Данный режим одинаков для всех рабочих зон печи. Разница значений температур рабочих зон не более 20 °С.

В технологическом журнале производится запись о проведении операции высокотемпературного спекания.

Выгрузка печи производится двумя аппаратчиками при температуре оснастки с заготовками керамических изделий не более 60 °С.

В маршрутной карте делается отметка о проведении операции выгрузки печи.

Керамические изделия передаются на участок отбраковки, где происходит их дальнейшая сортировка.

- РЕЖИМНАЯ КАРТА

Свод

1-й зоны печи №1

Низ

1-й зоны печи №1

Свод

2-й зоны печи №1

Низ

2-й зоны печи №1

Свод

3-й зоны печи №1

Низ

3-й зоны печи №1

Трубопровод в линии

охлаждения печи №1

Свод

1-й зоны печи №2

Низ

1-й зоны печи №2

Свод

2-й зоны печи №2

Низ

2-й зоны печи №2

Свод

3-й зоны печи №2

Низ

3-й зоны печи №2

Трубопровод линии

охлаждения печи №2

1. 3 РАЗРАБОТКА СХЕМ КОНТРОЛЯ, РЕГУЛИРОВАНИЯ, ЗАЩИТЫ, СИГНАЛИЗАЦИИ, БЛОКИРОВОК, УПРАВЛЕНИЯ

1. 3 РАЗРАБОТКА СХЕМ КОНТРОЛЯ, РЕГУЛИРОВАНИЯ, ЗАЩИТЫ, СИГНАЛИЗАЦИИ, БЛОКИРОВОК, УПРАВЛЕНИЯ

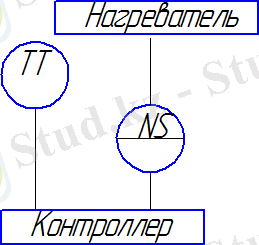

Контроль и регулирование температуры свода и низа 1-й, 2-й, 3-й зоны печи №1, №2

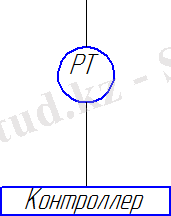

Контроль разряжение в печи №1 и вакуумном

Контроль разряжение в печи №1 и вакуумном

насосе №1, №2

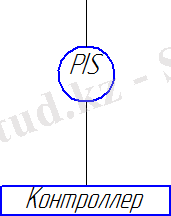

Контроль и регулирование давление воды в линии охлаждения печи №1, №2

Контроль и регулирование давление воды в линии охлаждения печи №1, №2

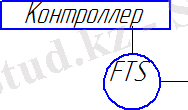

Контроль температуры и протока воды в системе охлаждения печи №1, №2

Контроль температуры и протока воды в системе охлаждения печи №1, №2

1. 4 ВЫБОР ТИПА ПИТАНИЯ ПРИБОРОВ И СРЕДСТВ АВТОМАТИЗАЦИИ

Существует 3 типа питания для приборов и средств автоматизации:

- Электрический тип питания

- Пневматический тип питания

- Гидравлический тип питания

Электрический тип питания

Осуществляется переменным током напряжения 220В частотой 50Гц

Электрическая цепь делится на внутреннюю и внешнюю части. К внутренней части электрической цепи относится сам источник электрической энергии. Во внешнюю часть цепи входят соединительные провода, потребители, рубильники, выключатели, электроизмерительные приборы, т. е. все то, что присоединено к зажимам источника электрической энергии.

Достоинства: быстродействие, унифицированность, высокая взаимозаменяемость, неограниченность линий связи, возможность реализации любой функции, высокое быстродействие

Недостатки: Невозможность использования в пожаро- и взрывоопасных процессах, а так же в процессах токопроводящих средах.

Пневматический тип питания

Осуществляется сухим очищенным воздухом, давлением 0, 14 МПа. Пневматические цепи служат для приведения в действие пневматических тормозов и питания сжатым воздухом приводов следующих аппаратов и устройств: электропневматических силовой цепи и цепей управления, и ряда других. В состав этих цепей входят компрессоры, фильтры, воздушные резервуары, регуляторы давления, клапаны обратные и продувки, клапаны компрессоров, краны машиниста и краны вспомогательного тормоза, маслоотделители, и тому подобное.

Достоинства: возможность использования в пожаро- и взрывоопасных средах, унифицированность, взаимозаменяемость, реализация любой функции

Недостатки: ограниченность линий связи и низкое быстродействие

Гидравлический тип питания

Используется энергия несжимаемой жидкости давлением 392-980 кПа

Достоинства: большие выходные усилия, возможность использования в процессах с агрессивными средами.

Недостатки: громоздкое и дорогое оборудовании, ограниченность линий связи, и невозможность использования в пожаро- и взрывоопасных средах.

В проекте «Автоматизация участка вакуумного спекания керамического бериллия» используется электрический тип питания.

1. 5 РЕГЛАМЕНТНАЯ КАРТА

Единицы

измере-ния

Место установки

прибора

Контроллер SIMATIC S7-400

Давление воды в линии

охлаждения печи №1

Давление воды в линии

охлаждения печи №2

1. 6 ВЫБОР И ОБОСНОВАНИЕ ОБОРУДОВАНИЯ СИСТЕМ КОНТРОЛЯ И АВТОМАТИЗАЦИИ

1. 6. 1 ПЕРВИЧНЫЕ ПРЕОБРАЗОВАТЕЛИ

1. Место установки: Свод и низ 1-й, 2-й, 3-й зоны печей №1 и №2

2. Параметр: температура

3. Рабочее значение параметра: до 1800°С

4. Характеристика среды: не агрессивная

1А-6А,

20А-25А

... продолжение1. Место установки: вакуумные насосы и печи №1, №2

2. Параметр: разряжение

3. Рабочее значение параметра: до -95 кПа

4. Характеристика среды: не агрессивная

- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда