Исследование работоспособности тормозных систем легковых автомобилей, оборудованных антиблокировочной системой ABS

УДК 629. 33

Восточно-Казахстанский государственный технический университет имени Д. Серикбаева

Школа инженерии

БОЛАТБЕКОВ ЕРАСЫЛ МҰХТАРҰЛЫ

«Исследование работоспособности тормозных механизмов легковых автомобилей»

6M071300 - Транспорт, транспортная техника и технологии

магистерская диссертация на соискание степени магистра

Научный руководитель:

Доцент ВАК, к. т. н, профессор Муздыбаев М. С.

___ 2020 г.

/ Руководитель ОП:

к. т. н. доцент Мұздыбаева А. С.

___ 2018 г.

г. Усть-Каменогорск, 2020

Содержание

Введение5

1 Требование предъявляемые к тормозным системам легковых автомобилей оборудованных ABS8

1. 1 Принцип работы тормозных систем легковых автомобилей, оборудованных ABS8

1. 2 Требование технического регламента предъявляемые к антиблокировочной тормозной системе11

1. 3 Требования, предъявляемые правилами ЕЭК ООН к испытаниям и характеристикам рабочей тормозной системы легковых автомобилей13

1. 3. 1. Общие предписания14

1. 3. 2. Особые предписания, касающиеся механических транспортных средств15

1. 3. 3. Дополнительные проверки15

1. 4. Литературный обзор и состояние изучаемой проблемы17

1. 5. Выводы по главе 119

Глава 2. Теоритическое исследование и математическое моделирование процесса торможения легкового автомобиля, оборудованного ABS21

2. 1. Автоколебания и вынужденные колебания в процессе торможения автомобиля21

2. 2. Релаксация и явление гистерезиса в процессе торможения автомобиля23

2. 3. Основы математического моделирования движения колеса по дорожному покрытию25

2. 4. Кинематическая модель вращения колеса с жесткой шиной27

2. 5. Модель деформационного проскальзывания колеса с упругой шиной пот вердому дорожному покрытию29

2. 6. Процесс изменения проскальзывания колеса при экстренном торможении автомобиля, оборудованного ABS31

2. 7. Выводы по главе 236

Глава 3. Разработка методики оценки работоспособности тормозной системы, оборудованных АБС и аналитическое исследование измерительных средств38

3. 1 Методика оценки работоспособности тормозной системы легковых автомобилей, оборудованных ABS, в дорожных условиях38

3. 1. 1. Определение геометрических размеров испытательной площадки43

3. 1. 2. Определение погрешности средств измерений44

3. 2 Аналитическое исследование датчика для измерения скорости автомобиля46

3. 2 Аналитическое исследование устройство для измерения угловой скорости колес автомобиля49

3. 4 Аналитическое исследование датчика для измерения давления приводе тормозов без разгерметизации53

3. 5. Выводы по главе 355

Глава 4. Экспериментальные исследования57

4. 1. Выработка критериев оценки эффективности торможения и устойчивости ТС при дорожных испытаниях57

4. 2. Программно-аппаратный комплекс для оценки работоспособности тормозной системы легковых автомобилей, оборудованных АБС58

4. 2. 1 Программа обработки экспериментальных данных61

4. 3 Результаты обработки экспериментальных данных, полученных при испытаниях автомобиля «Great Wall СС646КМ25»63

4. 5. Выводы по главе 468

Список использованных источников69

Обозначение и сокращение

ДТП - дорожно-транспортное происшествие;

ABS - антиблокировочная тормозная система;

АТС - автотранспортное средство;

ПР - пластинчатый растр;

ПК - персональный компьютер;

СТО - станция технического обслуживания;

ТО - техническое обслуживания.

ВведениеАктуальность исследования.

Порядка 15% ДТП в Казахстане происходит из-за эксплуатации технически неисправных транспортных средств, из которых около 40% составляют автомобили с неисправной тормозной системой. Причем аварии по причине отказа тормозной системы имеют наиболее тяжелые последствия. Обеспечение безопасности дорожного движения является одной из важнейших проблем эксплуатации автомобильного транспорта. Каждый год на дорогах Казахстана погибают более тысяч человек, сотни тысяч получают повреждения и увечья, страна несет многомиллиардные экономические потери.

По данным Комитета по правовой статистике и специальным учетам, количество зарегистрированных ДТП в 2018 году - 11 106, в 2019 - 11 484 (рост на 3, 4%), количество раненых в 2018 году - 14 416, в 2019 - 15 324 (рост на 6, 3%), количество погибших в 2018 году - 1 463, в 2019 - 1552 (рост на 6, 1%) .

Только в 2019 году за январь-август 2019 года было зарегистрировано 10, 1 тыс. дорожно-транспортных происшествий. В сравнении с соответствующим периодом 2018 года аварийность увеличилась на 4, 6%. За восемь месяцев текущего года в ДТП пострадало 14, 9 тыс. человек. Из них 13, 4 тыс. раненых, среди которых 2, 6 тыс. - несовершеннолетние. Погибло в результате ДТП 1, 3 тыс. человек: 959 мужчин и 377 женщин. Общее число погибших несовершеннолетних составило 146 человек.

Больше всего дорожно-транспортных происшествий наблюдается в Алматы (3, 1 тысячи), Алматинской (1, 5 тысячи) и Жамбылской (794) области.

Одним из путей решения задачи по снижению аварийности дорожного движения является повышение активной безопасности транспортных средств в эксплуатации. Активная безопасность современного колесного транспортного средства в период торможения достигается с помощью автоматизированных систем управления параметрами его движения. Оснащение автомобилей антиблокировочной тормозной системой позволяет улучшить показатели торможения при движении автомобиля.

Антиблокировочная система (ABS) - система, предотвращающая блокировку колёс транспортного средства при торможении. Основное предназначение системы - сохранение устойчивости и управляемости автомобиля.

ABS не должна допускать блокирования колес в процессе торможения, сохраняя при этом нормированную техническим регламентом эффективность торможения.

Если по какой-либо причине ABS теряет работоспособность, а это не редкость ввиду сложности системы и условий эксплуатации, в экстренной ситуации транспортное средство теряет устойчивость, тем самым усугубляя тяжесть последствий. Поэтому необходимо систематически контролировать техническое состояние тормозной системы, оборудованной ABS, с использованием современных средств диагностики и при обнаружении каких-либо неисправностей проводить соответствующие технические воздействия.

Периодическое диагностирование транспортных средств, оборудованных ABS, требует проведения испытаний ТС [112] . В техническом регламенте о безопасности колесных транспортных средств приведены только некоторые условия проведения испытаний и нормативные параметры рабочей тормозной системы. Методика и средства, при помощи которых можно оценить работоспособность транспортного средства при проведении дорожных испытаний, не регламентированы. На автотранспортных предприятиях испытания АТС не всегда проводятся, ввиду отсутствия методики и алгоритма дорожных испытаний. Решение этих вопросов является проблемой сегодняшнего дня.

Целью диссертационной работы является разработка методики оценки работоспособности тормозной системы легковых автомобилей, оборудованных ABS и алгоритма проведения дорожных испытаний, для повышения их активной безопасности в эксплуатации.

Для достижения поставленной цели в диссертационной работе следует решить ряд следующих задач :

- Разработать модель процесса торможения колеса автомобиля, оборудованного ABS.

- Исследовать процесс проскальзывания колеса при экстренном торможении автомобиля.

- Создать методику оценки работоспособности тормозной системы легковых автомобилей, оборудованных ABS, в дорожных условиях.

- Сделать аналитические исследования технических средств для измерения скорости автомобиля и угловых скоростей его колес с заданной точностью.

- Протестировать зарегистрированый программный продукт, позволяющий определять значения скорости колес, скорости автомобиля и усилия на органе управления рабочей тормозной системой в процессе дорожных испытаний. (номер зарегистрированного программного продукта - свидетельство о государственной регистрации № 2012614442 «Модуль анализа экспериментальных данных диагностического комплекса для оценки технического состояния рабочей тормозной системы автомобилей, оборудованных антиблокировочной тормозной системой» (Приложение 1) ) .

- Провести с помощью зарегистрированного программно-аппаратного комплекса оценку работоспособности тормозной системы легковых автомобилей, находящихся в эксплуатации.

Объектом исследования является рабочая тормозная система легковых автомобилей.

Предметом исследования является процесс экстренного торможения автомобилей, оборудованных ABS, в дорожных условиях.

Методы исследования базируются на аналитическом исследовании процесса торможения и проведении дорожных испытаний ТС с использованием выбранных в ходе аналитических исследований датчиков скоростей колеса и автомобиля и применения математической обработки экспериментальных данных на базе программного пакета «MATLAB».

Научная новизна работы:

- Разработана модель деформационного проскальзывания колеса с упругой шиной по твердому дорожному покрытию;

- Проведено моделирование процесса изменения проскальзывания колеса при экстренном торможении автомобиля, оборудованного ABS;

- Разработана методика оценки работоспособности тормозной системы легковых автомобилей, оборудованных ABS, в дорожных условиях.

- Разработан алгоритм проведения дорожных испытаний.

Практическая значимость работы заключается в следующем:

- Протестировано комплекс диагностической аппаратуры для оценки работоспособности тормозной системы легковых автомобилей, оборудованных ABS.

- Разработаную модель деформационного проскальзывания колеса с упругой шиной по твердому дорожному покрытию и моделирование процесса изменения проскальзывания колеса при экстренном торможении автомобиля, оборудованного ABS можно использовать в других исследовательских работах.

- Разработанную методику рекомендуется внедрять в автотранспортные предприятия для проведения испытания АТС.

1 Требование предъявляемые к тормозным системам легковых автомобилей оборудованных ABS Принцип работы тормозных систем легковых автомобилей, оборудованных ABS

Тормозная система - это совокупность частей транспортного средства, предназначенных для его торможения при воздействии на орган управления тормозной системой. Антиблокировочная тормозная система - это тормозная система транспортного средства с автоматическим регулированием в процессе торможения, степени проскальзывания колес транспортного средства в направлении их вращения [112] .

Большинство легковых автомобили оборудованы системами ABS с гидравлическим тормозным приводом. Причиной использования гидравлического тормозного привода на легковых автомобилях является их простота и быстродействие. Особенностью автомобилей с гидроприводом является то, что эти тормозные системы срабатывают гораздо быстрее, чем пневматические, т. к. жидкость по сравнению с воздухом практически не сжимаемое рабочее тело. Одной из особенностей ABS с гидроприводом является недопустимость их разгерметизации. Это создает ряд трудностей при внешнем контроле работоспособности ABS, потому что практически все легковые автомобили при изготовлении не снабжаются датчиками давления в гидроприводе, т. е. ABS представляют собой «черный ящик», сведения о котором можно получить лишь по выходным параметрам. Тем более алгоритмы работы ABS каждой фирмы являются её секретом.

При экстренном торможении автомобиля возможна блокировка одного или нескольких колёс. В этом случае весь запас по сцеплению колеса с дорогой используется в продольном направлении. Заблокированное колесо перестает воспринимать боковые силы, удерживающие автомобиль на заданной траектории, и скользит по дорожному покрытию. Автомобиль теряет управляемость, и малейшее боковое усилие приводит его к заносу.

Антиблокировочная система тормозов (ABS, Antilock Brake System) предназначена предотвратить блокировку колес при торможении и сохранить управляемость автомобиля. Антиблокировочная система повышает эффективность торможения, уменьшает длину тормозного пути на сухом и мокром покрытии, обеспечивает лучшую маневренность на скользкой дороге, управляемость при экстренном торможении. В актив системы можно записать меньший и равномерный износ шин.

Вместе с тем, система ABS не лишена недостатка. На рыхлой поверхности (песок, гравий, снег) применение антиблокировочной системы увеличивает тормозной путь. На таком покрытии наименьший тормозной путь обеспечивается как раз при заблокированных колесах. При этом, перед каждым колесом формируется клин из грунта, который и приводит к сокращению тормозного пути. В современных конструкциях ABS этот недостаток почти устранен - система автоматически определяет характер поверхности и для каждой реализует свой алгоритм торможения.

Антиблокировочная система тормозов выпускается с 1978 года. Ведущим производителем антиблокировочной системы является фирма Bosch. С 2010 года компания производит систему ABS 9 поколения, которую отличает наименьший вес и габаритные размеры. Так, гидравлический блок системы весит всего 1, 1 кг. Система ABS устанавливается в штатную тормозную систему автомобиля без изменения ее конструкции.

Наиболее эффективной является антиблокировочная система тормозов с индивидуальным регулированием скольжения колеса, т. н. четырехканальная x0078z система. Индивидуальное регулирование позволяет получить оптимальный тормозной момент на каждом колесе в соответствии с дорожными условиями и, как следствие, минимальный тормозной путь.

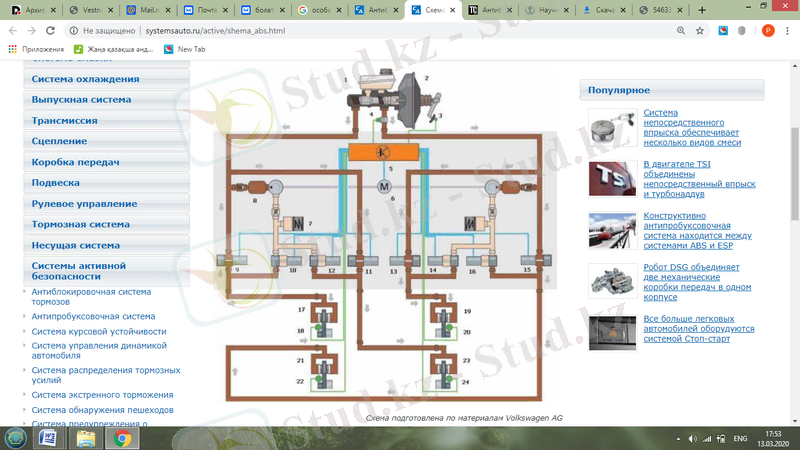

Конструкция антиблокировочной системы включает датчики частоты вращения колес, датчик давления в тормозной системе, блок управления и гидравлический блок в качестве исполнительного устройства.

Рисунок 1. 1 - Схема антиблокировочной системы тормозов ABS

Датчик скорости устанавливается на каждое колесо. Он фиксирует текущее значение частоты вращения колеса и преобразует его в электрический сигнал.

На основании сигналов датчиков блок управления выявляет ситуацию блокирования колеса. В соответствии с установленным программным обеспечением блок формирует управляющие воздействия на исполнительные устройства - электромагнитные клапаны и электродвигатель насоса обратной подачи гидравлического блока системы.

Гидравлический блок обединяет впускные и выпускные электромагнитные клапаны, аккумуляторы давления, насос обратной подачи с электродвигателем, демпфирующие камеры. В гидравлическом блоке каждому тормозному цилиндру колеса соответствует один впускной и один выпускной клапаны, которые управляют торможением в пределах своего контура.

Аккумулятор давления предназначен для приема тормозной жидкости при сбросе давления в тормозном контуре. Насос обратной подачи подключается, когда емкости аккумуляторов давления недостаточно. Он увеличивает скорость сброса давления. Демпфирующие камеры принимают тормозную жидкость от насоса обратной подачи и гасят ее колебания.

В гидравлическом блоке устанавливается два аккумулятора давления и две демпфирующие камеры по числу контуров гидропривода тормозов. Контрольная лампа на панели приборов сигнализирует о неисправности системы.

Принцип работы антиблокировочной системы тормозов

Работа антиблокировочной системы тормозов носит цикличный характер. Цикл работы системы включает три фазы:

- удержание давления;

- сброс давления;

- увеличение давления.

На основании электрических сигналов, поступающих от датчиков угловой скорости, блок управления ABS сравнивает угловые скорости колёс. При возникновении опасности блокирования одного из колёс, блок управления закрывает соответствующий впускной клапан. Выпускной клапан при этом также закрыт. Происходит удержание давления в контуре тормозного цилиндра колеса. При дальнейшем нажатии на педаль тормоза давление в тормозном цилиндре колеса не увеличивается.

При продолжающейся блокировке колеса, блок управления открывает соответствующий выпускной клапан. Впускной клапан при этом остается закрытым. Тормозная жидкость перепускается в аккумулятор давления. Происходит сброс давления в контуре, при этом скорость вращения колеса увеличивается. При недостаточной емкости аккумулятора давления, блок управления ABS подключает к работе насос обратной подачи. Насос обратной подачи перекачивает тормозную жидкость в демпфирующую камеру, уменьшая давление в контуре. Водитель при этом ощущает пульсацию педали тормоза.

Как только угловая скорость колеса превысит определённое значение, блок управления закрывает выпускной клапан и открывает впускной. Происходит увеличение давления в контуре тормозного цилиндра колеса.

Цикл работы антиблокировочной системы тормозов повторяется до завершения торможения или прекращения блокирования. Система ABS не отключается.

1. 2 Требование технического регламента предъявляемые к антиблокировочной тормозной системеТребования к антиблокировочной тормозной системе[112] : должны отсутствовать видимые повреждения, ненадежное крепление, отсоединение элементов ABS, с целью мониторинга рабочего состояния ABS устанавливается сигнальная лампа.

Сигнальная лампа должна:

- находиться в рабочем состоянии;

- быть надежно закреплена;

- быть видима при дневном освещении и в темное время суток с рабочего места водителя;

- иметь соответствующую понятную маркировку в виде надписи или пиктограммы;

- включаться при активации ABS после включения зажигания и отключаться не позже, чем когда скорость транспортного средства достигнет 10 км/ч.

Транспортные средства, оборудованные ABS, при торможениях в снаряженном состоянии (с учетом массы водителя) с начальной скоростью не менее 40 км/ч должны двигаться в пределах коридора движения прямолинейно, без заноса, а их колеса не должны оставлять следов блокирования колес на дорожном покрытии до момента отключения ABS при достижении скорости движения, соответствующей порогу отключения ABS (не более 15 км/ч) . Функционирование сигнализаторов ABS должно соответствовать ее исправному состоянию.

Рабочую тормозную систему проверяют по показателям эффективности торможения и устойчивости транспортного средства при торможении. Начальная скорость торможения при проверках в дорожных условиях - 40 км/ч. Масса транспортного средства при проверках не должна превышать разрешенной полной массы.

Таблица 1. 1

Использование показателей эффективности торможения и устойчивости транспортного средства при торможении при проверках на роликовых стендах [112]

Без ABS, или с ABS, с порогом отключения выше

скорости стенда

Из написанного выше видно, что оценить техническое состояние автомобиля, оснащенного ABS, можно только в дорожных условиях, поэтому в дальнейшем речь пойдет о дорожных испытаниях.

В дорожных условиях при торможении рабочей тормозной системой с начальной скоростью торможения 40 км/ч транспортное средство не должно ни одной своей частью выходить из нормативного коридора движения шириной три метра.

Эффективность тормозной системы АТС легковых автомобилей оценивается или по значению установившегося замедления (не менее 5, 2 м/с при временисрабатывания системы не более 0, 6с), или по тормозному пути (не более 15, 8м) . При этом усилие на орган управления не должно превышать 490Н.

1. 3 Требования, предъявляемые правилами ЕЭК ООН к испытаниям и характеристикам рабочей тормозной системы легковых автомобилейЭффективность, предписанная для тормозных систем, основывается на длине тормозного пути и среднем значении предельного замедления. Эффективность тормозной системы должна определяться путем измерения тормозного пути с учетом начальной скорости транспортного средства и/или путем измерения среднего значения замедления в ходе испытания.

Дорога должна иметь поверхность, обеспечивающую хорошие условия сцепления. Транспортное средство испытывается груженым, причем распределение его массы между осями должно соответствовать распределению, указанному изготовителем. В том случае, когда предусматривается несколько вариантов распределения нагрузки между осями, распределение максимальной массы между осями должно быть таким, чтобы нагрузка на каждую ось была пропорциональна максимально допустимой массе для каждой оси.

Таблица 1. 2

Условия проведения испытаний рабочей тормозной системы:

V

s

dm

100 км/ч

0, 1 v +0, 0060 v 2 (m)

6, 43 м/с 2

v

s

dm

80%v maх <160км/ч

0, 1 v +0, 0067 v 2 (m)

5, 76 м/с 2

где: v - предписанная скорость при испытании в км/ч;

s - тормозной путь в метрах;

d m - среднее значение предельного замедления в м/с 2 ;

f - усилие, прилагаемое к ножному органу управления, в даН;

V max - максимальная скорость транспортного средства в км/ч.

1. 3. 1 Общие предписанияВодитель транспортного средства должен предупреждаться специальным визуальным сигналом о любой неисправности системы электропитания или неправильном срабатывании датчика, которые влияют на функциональные и эксплуатационные характеристики системы, предписанные в настоящем приложении, включая неисправности и сбои в работе системы электропитания, внешней цепи регулятора (регуляторов), самого регулятора (регуляторов) и модулятора (модуляторов) . Для этой цели должен использоваться желтый предупреждающий сигнал.

Устройство ручного отключения или изменения режима управления антиблокировочной системы не допускается.

1. 3. 2 Особые предписания, касающиеся механических транспортных средствПри использовании силы сцепления в антиблокировочной системе учитывается фактическое возрастание тормозного пути по сравнению с его минимальной теоретической величиной. Антиблокировочная система считается удовлетворяющей требованиям, если выполняется условие ε> 0, 75, где ε -реализуемое сцепление.

... продолжение- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда