Разработка автоматизированной системы управления термической обработкой металла в индукционных печах

Введение

Актуальность темы исследования: Автоматизация является одним из важнейших факторов роста производительности труда в промышленном производстве. Непрерывным условием ускорения темпов роста автоматизации является развития технических средств автоматизации. К техническим средствам автоматизации относятся все устройства, входящие в систему управления и предназначенные для получения информации, ее передачи, хранения и преобразования, а также для осуществления управляющих и регулирующих воздействий на технологический объект управления. Развития технологических средств автоматизации является сложным процессом, в основе которого лежат интересы автоматизируемых производств-потребителей, с одной стороны и экономические возможности предприятий - изготовителей средств с другой. Первичным стимулом развития является повышение эффективности работы производств - потребителей, за счет внедрения новой техники могут быть целесообразными только при условии быстрой окупаемости затрат. Поэтому критерием всех решений по разработкам и внедрению новых средств, должен быть суммарный экономический эффект, с учетом всех затрат на разработку, производство и внедрение. Соответственно к разработке, изготовлению следует принимать, прежде всего те варианты технических средств, которые обеспечиваю максимум суммарного эффекта. При строгом выполнении такого принципа разработки и внедрения новых средств, процесс их развития являлся бы строго оптимальным и как следствие этого, объективных. Однако достаточно строгое обоснование оптимальности средств на стадии их разработки и внедрения практически невозможно из-за сложности и ограниченной точности оценок суммарного ожидаемого эффекта, внедрение и развитие новых технологии в процессе производства конкурентноспособной продукций, которые с каждым годом растут по мощности, и позволяют существенно повысить производительность и безопасность труда.

Научная новизна: Использование современных новейших разработок микропроцессорной техники последних поколении и его информационное обеспечение способствует более «тонкому» управлению технологическими процессами

Практическая значимость дипломной работы заключается в разработке автоматизации технологического процесса термической обработке металла в индукционных печах, технология которой идентична и использованию этой разработки и в других процессах где применяется нагрев материала и схожая технология.

Оценка современного состояния решаемой научной проблемы: несмотря на то, что микроконтроллеры широко используются в современных технологических процессах выбор их осложняется широким диапозонами применяемых параметров, где важно и работоспособность и экономические аспекты применения и внедрения.

Цель дипломного проекта: разработка систем автоматизированного управления системы обжига, снижения тем самым себестоимости выдаваемой продукций, что безусловно решает многие социальные проблемы в обществе.

Задачи дипломного проекта :

описать устройства автоматики, позволяющие автоматически управлять системами обжига металлических изделий;

описать устройства автоматики, позволяющие автоматически управлять системами обжига металлических изделий;

выявить задачи комплектной автоматизации объектов;

выявить задачи комплектной автоматизации объектов;

обосновать по характеристикам использования измерительных приборов и используемого автоматизированного оборудования;

обосновать по характеристикам использования измерительных приборов и используемого автоматизированного оборудования;

обосновать необходимость применения избранных устройств и приборов автоматики;

обосновать необходимость применения избранных устройств и приборов автоматики;

рассчитать один из электронных усилительных каскадов в системе преобразования дискретных сигналов выбранной системы управления;

рассчитать один из электронных усилительных каскадов в системе преобразования дискретных сигналов выбранной системы управления;

осуществления мероприятия по технике безопасности в производственных условиях эксплуатации;

осуществления мероприятия по технике безопасности в производственных условиях эксплуатации;

Объект исследования дипломного проекта: индукционная печь мини завода по производству изделий из металла, который имеет широкое распространение в нефтедобывающих предприятиях в регионе.

Теоретическая и методологическая основа работы: применения теории расчетов структурных схем автоматизированного управления, применения основ теории проектирования и научно-технических разработок. Использованы метод исследования устойчивости системы управления по критерию Гурвица и Михайлова, а также расчет устойчивости используемой системы автоматизированного управления.

Практическая база данного проекта основана на действующих объектах обработки металла в производственных цеха, использующую электроэнергию в качестве изготовления изделии из металла или керамики.

1. Основная часть

1. 1 Существующая технология обработки металла в печах сопротивления

Промышленность Казахстана на современном этапе остается основным потребителем энергоресурсов, например, доля промышленного потребления электроэнергии в отдельных регионах достигает 60-65%. Планируемое удвоение ВВП России может привести к увеличению потребления энергоресурсов, но это увеличение должно быть основано на внедрении новых технологий.

Из-за многократного удорожания энергоресурсов их доля в себестоимости продукции для многих промышленных предприятий резко возросла и составляет 20-30%, а для наиболеё энергоёмких производств достигает 40% и болеё. Вместе с удорожанием энергоресурсов наступил экономически целесообразный предел их потребления в рамках исторически сложившихся технологий для каждого отдельного предприятия, возникли вопросы качества использования этих ресурсов внутри предприятия и безопасности основных средств производства. Факторы высокой стоимости энергоресурсов и обеспечения безопасности обусловили в последние годы кардинальное изменение отношения к организации диспетчеризации в промышленности и других энергоёмких отраслях (транспорт и жилищно-коммунальное хозяйство) .

Современная цивилизованная организация производства основана на использовании автоматизированного приборного учёта, сводящего к минимуму участие человека на этапе измерения, сбора и обработки данных и обеспечивающего адаптируемый к различным тарифным системам и графикам работы предприятия учёт. Учёт всесторонний с предоставлением оперативной и достоверной информации для всех заинтересованных сторон: поставщиков энергоресурсов и их потребителей, работников самого предприятия и служб инженерного контроля и безопасности.

При наличии современной АСДУ промышленное предприятие полностью контролирует весь свой процесс ресурсопотребления и имеёт возможность по согласованию с поставщиками энергоресурсов гибко переходить к разным тарифным системам, минимизируя свои энергозатраты. В этом случае появляется возможность эффективно перераспределять все виды ресурсов внутри предприятия, контролируя эффективность использования рабочего времени работниками предприятия. При этом обеспечение безопасность их работы будет обеспечена на болеё высоком уровне во время всего рабочего дня.

В настоящее время в цехе ТОО «Бирлик» для дальнейшей обработки материала наиболее применяемым является предварительный нагрев заготовок в печах сопротивления. Печь для нагрева материала состоит из следующих основных конструктивных элементов: каркаса, футеровки, механизмов перемещения заготовок через печь, механизмов загрузки и выгрузки нагревательных элементов, системы подачи защитного газа.

При изготовлении печей применяют различные материалы. Отдельные узлы печей работают при температуре не превышающих 100ºС, поэтому для их изготовления используют обычные углеродистые стали и чугуны, применяемые в машиностроении.

Некоторые узлы печей работают при температуре, близких к 1000ºС поэтому их изготавливают из специальных сталей или огнеупорных материалов. Печь имеет рабочее пространство, где происходит нагрев заготовок. Рабочее пространство печи устроено так, чтобы обеспечить равномерный прогрев нагреваемых заготовок.

1. 2 Технологический процесс нагрева в печах (термическая обработка)

Процесс нагрева изделий в электрических печах условно можно разделить на следующие периоды: загрузка заготовок в печь, их нагрев и выпуск. Загрузка заготовок в печь осуществляется через загрузочное окно.

Заготовки в печи перемещаются по двум направляющим, уложенным на поперечные опоры.

Время нагрева под объемную закалку детали изделия занимает 35-40 мин.

Температура электрической печи КS 800 установлена 850±10ºС.

Контроль температуры осуществляется датчиками температуры. Закалка производится при температуре масла 20-70ºС.

Контроль температуры масла осуществляется термометром 0-150ºС ГОСТ 28498-90.

Отпуск производится при температуре 300°С в течение 2 часов.

Деталь имеет форму в виде кольца с сечением 10 мм; Ø наружный 40 мм; высота 28мм. Масса детали 0, 19.

Твердость детали 39, 5…50, 5 НRС. Контроль производится пр. Бринель тш-2 м ГОСТ23677-79 шар Ø2, 5мм.

1. 3 Основные недостатки технологического процесса нагрева материала в

печах

1. Время нагрева металлических заготовок в нагревательных печах до заданной температуры (или скорости нагрева) зависит, от способа содержания в металле разных примесей, способа укладки заготовок; физических свойств материала (теплопроводности, теплоёмкости и ) и ряда других факторов, но даже при оптимальном сочетании выше перечисленных параметров период нагрева заготовок в печах является большим и одним из главных недостатком нагрева изделия в печах.

2. Отсутствие системы контроля температуры на момент выдачи заготовок и печи создаёт определенные сложности в обработки материала после его нагрева. Необходимость создания такой системы обусловлена тем, что при её отсутствии создаётся возможность получения перегретого или не догретого изделия, что в свою очередь, негативно отражается на протекании дальнейшего технологического процесса.

3. При нагреве в пламенных или электрических печах поверхность деталей соприкасается с печными газами. В результате изделие может окисляется и на деталях образуется окалина. С повышением температуры и времени выдержки окисление резко возрастает. Образование окалины вызывает угар (потерю изделия и искажает его геометрическую форму и всей детали в целом. Поверхность изделия под окалиной получается разъеденной и неровной, что затрудняет дальнейшую обработку материала, в том числе и режущим инструментом. Окалину с поверхности деталей удаляют травлением в серной кислоте или очисткой в дробеструйных установках. За счет образовавшего угара материала, копоти и дыма при эксплуатации печей, они неблагоприятно воздействуют на экологию в целом.

В частности, содержащиеся вредные вещества в дыме оказывают вредное влияние на здоровье рабочего персонала. Необходимость применения системы

дымоудаления из-за негативного воздействия дыма является экономическим

минусом, а также недостатком с точки зрения занимаемой производственной площади. Также невозможность экономии площади из-за больших габаритов самих печей создает существенные сложности в их эксплуатации и рациональном использовании площади на производстве.

Таким образом, недостатками нагревательных печей является довольно продолжительное время нагрева, и большая потеря материала, уходящего в окалину, неблагоприятное воздействие на экологию, отсутствие системы контроля температуры на момент выдачи заготовок из печи, большие габариты печей, а также требование большого расхода электроэнергии, меньшая экономичность и удобство в работе.

В процессе работы печи для нагрева изделия должны обеспечить получение нагрева соответствующей температуры, минимальная усадка материала, низкий расход электроэнергии и максимальная производительность, т. е. главными факторами эксплуатации должна быть экономичность и выполнение требований экологического характера, а также сокращение трудовых ресурсов человека.

При разработке автоматизированной системы управления технологическим процессом одним из важнейших этапов процесса синтеза системы является анализ технологического процесса как объекта управления, т. е. выявление структуры процесса, определения входных и выходных переменных, нахождение математических зависимостей между входными и выходными переменными, описывающих поведение изучаемого технологического процесса. Рассмотрим данный анализ на примере технологического процесса обжига металлической части изделия. Заметим, что всякий технологический процесс предназначены для обжига и для изменения физических или физико-химических свойств подаваемого в нагревательный агрегат материального потока с затратой на это определенного количества энергии, зависящего от конструктивных и технологических особенностей агрегата. Поэтому для любого технологического процесса можно определить входной материальный поток, свойства которого изменяются в данном процессе, выходной материальный поток - результат обработки входного материального потока. Для осуществления технологического процесса в агрегат подводится энергия - входной энергетический поток.

Выходной энергетический поток отождествляется с отводимой из агрегата энергией выходных продуктов или физико-химических изменений материальных потоков.

Состояние входных материальных и энергетических потоков характеризуется некоторой совокупностью входных переменных, например, величина потока (расход вещества, энергии и т. д. ) содержания отдельных компонентов, давления и т. д.

Входные переменные можно классифицировать следующим образом:

управляющие входные переменные

(управляющие воздействия или просто управляющие) - те, которые можно изменить добиваясь определенной цели, например заданных характеристик металлургических процессов.

(управляющие воздействия или просто управляющие) - те, которые можно изменить добиваясь определенной цели, например заданных характеристик металлургических процессов.

неуправляемые входные переменные (возмущающие воздействия) - те, которые невозможно изменять каким-либо образом, неуправляемые входные переменные подразделяются на контролируемые

(те переменные, о численных значениях которых в любой момент или в дискретные моменты времени может быть получена информация с помощью тех или иных приборов и методов) и неконтролируемые

(те переменные, о численных значениях которых в любой момент или в дискретные моменты времени может быть получена информация с помощью тех или иных приборов и методов) и неконтролируемые

(это те, информация о численных значениях которых недоступна) .

(это те, информация о численных значениях которых недоступна) .

Состояние выходных материалов и энергетических потоков характеризуется также некоторой совокупностью выходных переменных (управляемых величин)

зависящих от входных переменных, как управляющих

зависящих от входных переменных, как управляющих

, так и возмущающих

, так и возмущающих

и

и

воздействий. К выходным переменным относятся такие, как количества выходных материальных и энергетических потоков, содержание отдельных компонентов, температуры, добавления в агрегате и т. д.

воздействий. К выходным переменным относятся такие, как количества выходных материальных и энергетических потоков, содержание отдельных компонентов, температуры, добавления в агрегате и т. д.

Структура технологического процесса как объекта управления представлена на рис. 1. 3. 1. Стрелками показана взаимосвязь выходных и входных переменных (управляющих и возмущающих воздействий) .

Рис. 1. 3. 1 Структурная схема объекта управления

Рассмотрим вышеприведенную методику анализа технологического процесса как объекта управления на примере процесса рудотермической электроплавки медных концентратов (рис. 3. 2) .

Описание процесса руднотермической электроплавки и самой электропечи позволяет подчеркнуть следующие особенности данного технологического процесса, как объекта управления.

- Входными материальными потоками процесса электроплавки являются непрерывно поступающие топливо (электроэнергия) и шихта, периодически загружаемый конвертерный шлак, выходными - периодически сливаемые штейн и отвальный шлак. Однако, значительный объем шлаковой ванны, непрерывность процессов плавления шахты и шлакообразования позволяют отнести электроплавку к числу непрерывных объектов.

- Показатели, определяющие и характеризующие протекание процесса электроплавки имеют различную физическую природу: расходы материальныхи энергетическихпотоков, химические составы, температуры, технико-экономические показатели. Они могут быть отнесены к числу входных, выходных или режимных переменных объекта управления, управляемыхили неуправляемых, контролируемых непрерывно, дискретно или неконтролируемых и т. п. (рис1. 3. 2) . Таким образом, электротермическая плавка является многомерным объектом управления.

- Большой объем ванны печи, значительная емкость бункеров шихтопитателей обуславливают значительную инерционность процесса плавки.

- На процесс плавки оказывают влияние ряд медленно изменяющихся неконтролируемых фактором - старение агрегата, дрейф минералогического состава сырья, настылеобразования, приводя к нестационарности процесса.

- Наличие неконтролируемых переменных, дискретных характер контроля ряда переменных, высокий уровень помех в каналах контроля приводят к неполноте информации о процессе.

- Вследствие значительных геометрических размеров электропечи процессы плавления шихты распределены по поперечному сечению печи. Пространственная распределенность процесса и наличие транспортеров и других вспомогательных агрегатов обуславливают наличие значительных запаздываний по каналам данного объекта.

Рис. 1. 3. 2 Схема входных и выходных переменных процесса электроплавки.

1. 4 Основные направления повышения эффективности технологического процесса нагрева металла

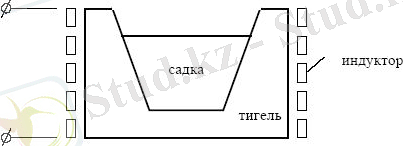

Чтобы обеспечить такие требование, предполагается заменить печи сопротивления на установки индукционного нагрева (рис 1. 2) .

Под индукционным нагревом понимается нагрев при бесконтактной передаче энергии в нагреваемое тело с помощью электромагнитных волн. Индукционные установки в своей основе имеют индуктор-проводник специальной формы, питаемый переменным электрическим током. При протекании на индуктор тока возникает переменное электромагнитное поле. При возникновении переменного поля на металлические тела последние нагреваются.

Индукционный нагрев получил широкое распространение в промышленности и научных исследованиях. Развиваются новые технологические процессы, такие как высокотемпературный нагрев, нагрев металла под пластическую деформацию на промышленной и повышенных частотах.

Рисунок. 1. 4. 1 -Установка для индукционного нагрева.

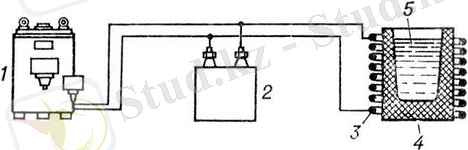

Заменив печи на установки индукционного нагрева, предполагается установить систему контроля температуры, включающую в себя три пирометра, а также две оптические пары, контролирующие загрузку и выгрузку. Работу питания и управления нагрузки (индуктора) осуществляется тиристорным преобразователем частоты (ТПЧ) . В качестве управляющей машины, получающей сигналы с пирометров о текущей температуры и с датчиков о процессе загрузки-выгрузки, предполагается использовать ПК.

Применение индукционного нагрева и перспективы его развития в условиях интенсификации производства обусловлены рядом постоянно действующих причин:

· Малая тепловая инерция установки и её постоянная готовность к работе. Разогрев газовой печи или печи сопротивления с их массивной футеровкой занимает часы, и на него затрачивается до 40% энергии, расходуется за смену.

· Простота обслуживания и особенно ремонта установки, который обычно сводится к замене индуктора, что занимает несколько десятков минут.

· Высокая надёжность из-за невысокой температуры футеровки.

· Малый угар металла, который в 2-4 раза меньше, чем в пламенных печах и печах сопротивления, благодаря высокой скорости нагрева и наличию застойной газовой среды в малом воздушном промежутке между футеровкой и нагреватльным объектом.

· Увеличение сроков службы штампов на 20-30% вследствии уменьшения слоя окалины и повышения пластичности материала из-за быстрого нагрева, что составляет одну из существенных статей экономии.

· Легкость автоматизации и механизации процесса.

· Высокая производительность и хорошее использование производственных площадей.

· Коренное улучшение условий труда благодаря резкому уменьшению выделения тепла, газов и твердых частиц по сравнению с пламенными печами и печей сопротивления.

Установления системы контроля температуры на момент выдачи заготовок поможет контролировать процесс нагрева исключить возможность получения недогретого или перегретого металла, что положительно отразится на процессе дальнейшей обработки металла. Оптические датчики будут осуществлять контроль за нахождением заготовки внутри индуктора или вне его и посылать сигнал на управляющую машину, которая обработает информацию и дает команду на выключение-включение индуктора. Блок датчиков расположенных в ТПЧ предназначены для формирования сигналов синхронизации обратной связи, защиты и сигнализации и для электрической развязки ПК от силовой схемы показана на рис. 1. 4. 2.

Рис. 1. 4. 2 Силовая схема индукционной печи.

Критерием эффективности медеплавильного цеха является себестоимость 1 т. черновой меди, зависящая от удельного расхода материалов, трудовых, энергетических и денежных ресурсов.

При этом другие показатели работы цеха не должны выходить за определенные пределы (ограничения) .

Совокупность критерия и показателей эффективности представляют собой модель выхода.

В результате возмущающих воздействий фактически выход данной системы может отклоняться от модели выхода. Возникает в связи с этим необходимость в своевременном выявлении и ликвидации нежелательных отклонений. Эту функцию управляющий орган выполняет, используя процесс обратной связи.

... продолжение- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда