Задачи и структура служб технического и организационного обслуживания в системе управления организацией

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН

Кафедра

КУРСОВАЯ РАБОТА

по теме: Задача и структура служб технического и организационного обслуживания

ПринялФ. И. О.

""2005г.

СтудентФ. И. О.

Группа

Специальность

Алматы 2005г.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ . . . 3

1. Задача и структура системы управления организацией (СУО) ……… . . . 4

1. 1. Структура СУО . . . . . . 4

1. 2. Внешняя среда СУО. . 6

1. 3. Анализ и прогнозирование организационно-технического уровня

производства. . 7

1. 4. Организационно - технологическая подготовка производства……. 11

1. 5. Организация комплексного обслуживания производства. . 16

1. 5. 1. Организация материально - технического обеспечения

производства16

1. 6. Характеристика типов организации производства. . 20

2. Виды организационных и производственных структур . . . 21

2. 1. Организационные структуры. 21

2. 2. Производственные структуры . . . 22

3. Особенности организации основного производства. . 26

3. 1. Заготовительные подразделения . . . …26

3. 2. Обрабатывающие подразделения. . 29

3. 3. Сборочные подразделения. 36

ЗАКЛЮЧЕНИЕ. . 39

СПИСОК ЛИТЕРАТУРЫ. . 40

ВВЕДЕНИЕ

На уровне фирмы организационно-техническое развитие производства осуществляется на основе реализации инвестиционных и инновационных проектов по совершенствованию технологии, организации производства, труда и управления. Результаты научно-технического прогресса и инновационной политики выражаются в организационно-техническом уровне производства (ОТУП), который характеризуется результативностью инновационной политики и степенью соответствия уровня технологии и организации процессов требованиям входа системы.

По комплексному показателю судят об эффективности работы коллектива в ориентации на будущее, на стратегические цели. Если стратегические цели будут отвечать имиджу, организационно-технической политике фирмы, то и тактические цели, тем более, будут отвечать требованиям входа системы, требованиям конкретного рынка.

На промышленных предприятиях с высоким уровнем научно-технического потенциала имеется около 200 высоких малооперационных базовых технологий, базирующихся на фундаментальных научных открытиях и обеспечивающих резкое снижение удельных затрат ресурсов, коренное повышение качества выпускаемой продукции, комплексную автоматизацию производства, экологическую чистоту. Единичные машины уступают место технологическим комплексам, выполняющим весь производственный цикл. Новая технология остается прогрессивной гораздо дольше, чем оборудование, и продукция стареет медленнее. Поэтому инвестиции в нее окупаются быстрее.

Материально-техническое обеспечение производства как компонент логистики и обеспечивающей подсистемы системы производственного менеджмента во многом определяет качество процесса переработки входа системы в ее выход - готовый продукт. При низком качестве входа системы невозможно получить высокое качество ее выхода. Процесс материально-технического обеспечения производства направлен на своевременную поставку на склады предприятия или сразу на рабочие места требуемых в соответствии с бизнес-планом материально-технических ресурсов.

1. ЗАДАЧА И СТРУКТУРА СИСТЕМЫ

УПРАВЛЕНИЯ ОРГАНИЗАЦИЕЙ (СУО)

1. 1. Структура СУО

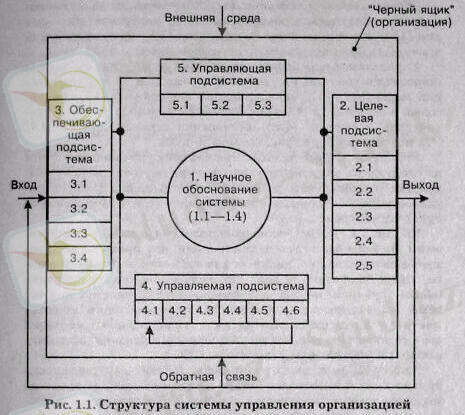

В соответствии с сущностью системного подхода система управления организацией (система менеджмента) должна состоять из внешнего окружения (за "черным ящиком") и внутренней структуры (внутри "черного ящика") . В 1995 г. в книге автора "Менеджмент конкурентоспособности товара" была обоснована необходимость проектирования внутренней структуры СУО из пяти подсистем: 1) научное обоснование системы. 2) целевая подсистема: 3) обеспечивающая подсистема; 4) управляемая подсистема, о) управляющая подсистема. По отношению к "черному ящику" целевую подсистему рационально помещать на его "выходе", а обеспечивающую (энергетическую) - на "входе". Первая подсистема - научное обоснование системы - связана со всеми подсистемами СУО, поэтому ее следует помещать в центре "черного ящика". Таким образом, структура СУО будет иметь следующий вид (рис. 1. 1) . Опишем эту структуру.

К внешнему окружению СУО относятся "вход", "выход", связи с внешней средой и обратная связь. Внутренняя структура СУО состоит из пяти подсистем.

К "входу" системы относится все, что получает организация для производства товаров, новшеств и оказания услуг сторонним организациям (то есть компонентам "выхода" системы) . К компонентам "входа" системы относятся поступающие в организацию извне новшества, сырье, материалы, комплектующие изделия, энергия, информация, новое оборудование, вновь поступающий в организацию персонал, документы и т. д. Задача органов управления сводится к обеспечению конкурентоспособного "входа" системы путем проведения маркетинговых исследований и отбора наиболее конкурентоспособных поставщиков, если "вход" будет неконкурентоспособным, то при любом уровне процесса по переработке "входа" в "выход" параметры "выхода" системы тоже будут . Допустим, организация обладает кадрами, прогрессивной технологией, новейшим оборудованием, отлаженной системой управления. Однако отдельные виды комплектующих изделий, получаемых организацией по кооперации, из-за низкой квалификации маркетологов по показателям качества (прежде всего безотказности) неконкурентоспособны, не отвечают требованиям потребителей. Другими словами, если "вход" системы оценивается на удовлетворительно, а процесс - на отлично, тогда и "выход" системы будет удовлетворительным, неконкурентоспособным (гнилое дерево - "вход" - лазерным инструментом не отшлифуешь) . Отсюда вывод: сначала обеспечь конкурентоспособный "вход", потом - конкурентоспособный процесс, тогда и "выход" системы будет конкурентоспособным.

"Выходом" СУО являются выпускаемая организацией продукция (товары), новшества для продажи, выполняемые сторонним организациям услуги.

Основными условиями обеспечения потенциальной конкурентоспособности "выхода" являются: 1) высокое качество стратегических маркетинговых исследований и обоснованность нормативов конкурентоспособности будущих товаров, услуг, новшеств; 2) обеспечение конкурентоспособных параметров "входа" системы в процессе ее функционирования; 3) обеспечение конкурентоспособных параметров процесса в системе; 4) изучение конъюнктуры рынка, применение эффективных стратегий рекламы товара, каналов его распространения (сбыта), сервисного обслуживания и других инструментов рыночного механизма. (С хорошим товаром нужно попасть по подготовленным каналам в нужное место в нужное время по оптимальной цене для конкретного потребителя. )

К компонентам обратной связи СУО относятся дополнительные требования и рекламации потребителей, новая информация по научно-техническому прогрессу и конъюнктуре рынка и т. п. Обратная связь может быть как с организацией-изготовителем непосредственно, так и с поставщиками "входа" системы (например, с изготовителем двигателя как комплектующего изделия для автомобиля, изготовителем кинескопа как комплектующего изделия телевизора) .

К внешней среде СУО относятся макросреда, инфраструктура региона (мезосреда) и микросреда организации.

Подсистема научного обоснования системы состоит из следующих компонентов: изучение механизмов действия экономических законов и законов организации; применение научных подходов к управлению; применение принципов управления различными объектами применение современных методов и моделей управления.

Целевая подсистема СУО состоит из следующих компонентов: повышение качества выпускаемых товаров и выполняемых услуг; ресурсосбережение по стадиям жизненного цикла выпускаемых товаров; расширение рынка сбыта товаров; организационно-техническое развитие производства; повышение качества сервиса товаров; социальное развитие коллектива и охрана окружающей природной среды.

Обеспечивающая подсистема состоит из следующих компонентов: методическое обеспечение; ресурсное обеспечение; информационное обеспечение; правовое обеспечение.

Управляемая подсистема, как объект управления субъектом (персоналом) состоит из следующих компонентов: стратегический маркетинг ; инновационный менеджмент; финансовый менеджмент; организация производства; тактический маркетинг; организация сервиса товаров.

Управляющая подсистема как субъект управления состоит из следующих компонентов: управление персоналом; разработка рациональных управленческих решений; оперативное управление реализацией решений.

1. 2. Внешняя среда СУО

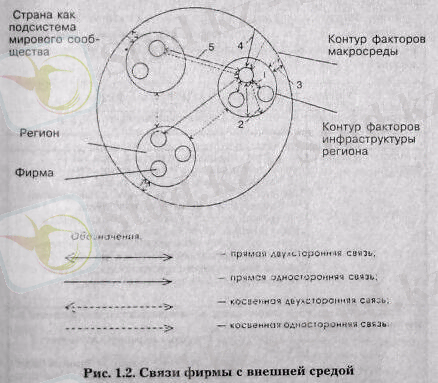

К внешней среде системы (организации, фирмы и т. п. ) относятся макросреда, инфраструктура региона (мезосреда) и микросреда.

На рис. 1. 2 показаны прямые или косвенные связи между фирмами внутри региона (1), влияние факторов инфраструктуры региона на устойчивость и эффективность фирмы (2), факторов макросреды на эффективность и качество работы региона (3), факторов макросреды на устойчивость и эффективность работы фирмы (4) и факторов взаимодействия фирм разных регионов (5) . Односторонняя прямая связь между контуром факторов макросреды и инфраструктуры региона (5) означает законодательное и налоговое воздействие федеральных органов управления страны на регион, косвенная двухсторонняя связь между этими контурами означает взаимное влияние по другим факторам (табл. 1. 1) .

Макросреда с компонентам внешней среды, влияющим но эффективность и устойчивость функционирования фирмы, относятся те, на которые фирма не может воздействовать и которыми она не управляет. Эти компоненты влияют на фирму напрямую (налоговая система, политика поста ниткой, потребителей и др. ), либо косвенно (политическая, экономическая и другие сферы страны) . Факторы макросреды фирмы оказывают влияние на нее косвенно.

1 . 3. Анализ и прогнозирование организационно-технического уровня производства

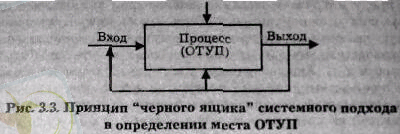

На уровне фирмы организационно-техническое развитие производства осуществляется на основе реализации инвестиционных и инновационных проектов по совершенствованию технологии, организации производства, труда и управления. Результаты научно-технического прогресса и инновационной политики выражаются в организационно-техническом уровне производства (ОТУП), который характеризуется результативностью инновационной политики и степенью соответствия уровня технологии и организации процессов требованиям входа системы. Если качество входа - комплектующих изделий, сырья. материалов, проектно-конструкторской документации, информации и других компонентов - отвечает требованиям конкурентоспособности, то и качество процесса переработки входа в выход системы должно быть высоким (рис- 3. 3) .

Например, если качество "входа" оценивается на "отлично", т. е. отвечает требованиям конкурентоспособности, а качество "процесса" - на "удовлетворительно", то и на "выходе" будет "удовлетворительно". Инвестор, потратив значительные средства на повышение качества "входа", на "выходе" не получит желаемого результата, так как технология и организация процессов не в состоянии качественно переработать "вход". Другая ситуация: технология л организация процессов отвечают требованиям конкурентоспособности, однако качество "входа", например, показатели качества и ресурсоёмкости товара в конструкторской документации, неконкурентоспособно, тогда и качество "выхода" будет неконкурентоспособным. Отсюда вывод: необходимо обеспечивать одинаковый (пропорциональный) уровень качества входа и процесса в системе (лучше конкурентоспособный на внешнем или внутреннем рынке) .

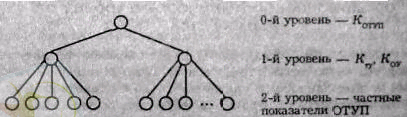

Показатели ОТУП (рис. 3. 4) целесообразно подразделять на комплексные (нулевой уровень дерева показателей), обобщающие (первый уровень) и частные показатели (второй уровень) .

Рис. 3. 4. Дерево показателей ОТУП

По комплексному показателю судят об эффективности работы коллектива в ориентации на будущее, на стратегические цели. Если стратегические цели будут отвечать имиджу, организационно-технической политике фирмы, то и тактические цели, тем более, будут отвечать требованиям входа системы, требованиям конкретного рынка. Комплексный показатель ОТУП рекомендуется определять по одной из формул;

Котуп = а 1 К ту +а 2 К оу (1. 1)

Котуп = а 0 + а 3 К ту + а 4 К оу (1. 2)

К отуп = а 5 К а6 ту К а7 оу , (1. 3)

где К ту - обобщающий показатель технического уровня производства, доли единицы; К оу - обобщающий показатель организационного уровня производства, доли единицы; а и а 5 - свободные члены уравнений регрессии; а 1 и а 2 - коэффициенты весомости соответствующих обобщающих показателей ОТУП; а 1 + а 2 = 1, 0, их конкретные значения определяются методом факторного анализа или экспертным путем (а 1 рекомендуется принимать в пределах от 0. 5 до 0. 7, с повышением уровня автоматизации значение повышается, а 2 - соответственно равно 0, 3-0, 5) ; а 3 и а 4 - коэффициенты регрессии уравнения по линейной форме связи факторов, а 6 и а 7 - то же по степенной форме.

Показатели по формуле (1. 1) определяются экспертным путем, а по (1. 2) и (1. 3) - с применением метода корреляционно-регрессионного анализа. Технический уровень производства (К ту ) характеризует ступень развития средств производства и прогрессивность технологии. Организационный уровень производства (К оу ) характеризует уровень развития организации производства, труда и управления, уровень организованности процессов. Обобщающие показатели технического и организационного уровня производства определяются как функции от частных показателей:

К ту = f1 (X 1 , х 2 , . . . , х n ) ; (1. 4)

К оу = f 2 (Х' 1 , Х' 2 , . . . , X' n ), (1. 5)

где f 1 , f 2 - функции-зависимости между обобщающими показателями и факторами; X 1 , X 2 , . . . , X n - частные показатели, влияющие на К ту ; Х' 1 , Х' 2 , . . . , Х' n , - то же, влияющие на К оу

Частные показатели ОТУП рекомендуется определять по одной из формул:

X 1 = П i ф / П i н ; (1. 6)

X 1 = П i н / П i ф ; (1. 7)

где П i ф - фактическое значение 1-го фактора, влияющего на обобщающий показатель ОТУП; П i н - то же, нормативное или плановое.

Формулу (3. 6) рекомендуется использовать в том случае, когда превышение фактического значения фактора над нормативным положительно влияет на ОТУП. Например, уровень механизации и автоматизации производства, уровень прогрессивности технологических процессов, коэффициент пропорциональности частичных процессов по мощности и т. д. Формулой (1. 7) целесообразно пользоваться в обратном случае, т. е. когда превышение фактического значения фактора над нормативным отрицательно влияет на ОТУП. Например, средний возраст технологического оборудования фирмы, средний возраст технологий, коэффициент частоты травматизма, показатель текучести кадров и др.

К факторам, влияющим на технический уровень производства, рекомендуется относить следующие:

• уровень механизации и автоматизации производства (отношение численности основных и вспомогательных рабочих, работающих по наблюдению за автоматами и при помощи машин, к общей численности основных и вспомогательных рабочих) ;

• уровень прогрессивности технологических процессов (отношение числа прогрессивных процессов к их общему числу в соответствии с официальными методиками) ;

• средний возраст технологических процессов;

• средний возраст технологического оборудования;

• фондовооруженность труда работников фирмы (отношение стоимости активной части основных производственных фондов к численности всех работников фирмы) .

К факторам, влияющим на организационный уровень производства, рекомендуется относить следующие:

• уровень специализации производства (отношение, например, стоимости годового объема профильной продукции к общему объему продукции, произведенной за тот же период) ;

• уровень кооперирования производства (отношение годового объема комплектующих изделий к общему объему продукции, произведенной за тот же период) ;

• коэффициент сменности работы технологического оборудования;

• укомплектованность штатного расписания фирмы, %;

• удельный вес основных производственных рабочих в численности работников фирмы, %;

• показатель текучести кадров за год, %;

• потери рабочего времени, %,

• коэффициент (показатель) частоты травматизма (по статистической отчетности) ;

• коэффициент (показатель) пропорциональности частичных производственных процессов по мощности;

• коэффициент непрерывности производственных процессов;

• коэффициент параллельности производственных процессов;

• коэффициент прямоточности производственных процессов;

•коэффициент ритмичности производственных процессов. Тактическое управление перечисленными факторами ОТУП позволит найти резервы его повышения. Для осуществления стратегического управления факторами ОТУП необходимо прогнозировать их изменение в будущем. Полученные значения частных, обобщающих и комплексного показателей ОТУП используются для анализа их прогрессивности, нахождения узких мест для повышения уровня ОТУП и стратегического прогнозирования.

1. 4. Организационно-технологическая подготовка производства

В соответствии с практикой международной статистики разработка новых технологий и их экспериментальная проверка входят в состав НИОКР. Однако в состав технологической подготовки производства входит еще организационная работа по нормированию потребности в различных видах ресурсов, разработка методов организации производства и труда, капитальное строительство (инвестиционная деятельность), которые требуют в 3-10 раз больше затрат, чем НИОКР. Поэтому тему по технологической подготовке производства целесообразно рассматривать самостоятельно.

Современный этап научно-технического прогресса характеризуется технологической революцией, связанной с переходом от преимущественно механической обработки предметов труда к комплексному использованию многообразных сложных форм движения материи, особенно физических, химических, биологических процессов 1 .

Технология определяет не только порядок выполнения операций, но и выбор предметов труда, средств воздействия на них, оснащение производства оборудованием, приспособлениями, инструментом и средствами контроля, способы сочетания личностного и вещественных элементов производства во времени и пространстве, содержание труда и т. д. Поэтому освоение принципиально новых технологий - одновременно и следствие, и предпосылка эффективного использования новых средств и предметов труда. Почему?

Во-первых, речь идет о переходе от дискретных (прерывных) многооперационных процессов, которые могут развиваться лишь по направлению все большего дробления операций, а следовательно, увеличения их монотонности, непривлекательности, к малооперационным производственным процессам.

Во-вторых, механическая обработка предметов труда уступает место непрерывным процессам: вибрационной обработке, порошковой металлургии, точной пластической деформации, точному литью по выплавляемым моделям, центробежному, под давлением, штамповке и т. д.

В-третьих, начинается переход к замкнутым технологическим схемам с полной переработкой полупродуктов (безотходная технология) .

В-четвертых, в технологии все чаще используются экстремальные условия: сверхнизкие и сверхвысокие температуры и давление, глубокий вакуум, импульсно-взрывные методы, ядерное излучения и др. Плазменная технология используется для получения новых материалов, изменения их состава и свойств, радиация - для модификации полимеров в кабелях и электроизоляции.

В-пятых, новая технология, как правило, сзязана с использованием электроэнергии не только как двигательной силы, но и для непосредственной обработки предметов труда - электрохимических, электрофизических (лазерная, электроискровая, электроимпульсная, электроконтактная), токов высокой частоты. Электронные пучки высокой энергии используются для повышения термопрочности материалов, покраски без растворителей, мгновенной полимеризации, дезинфекции сточных вод и т. д. Лазерная технология используется для сварки, резки, термообработки, упрочнения деталей, прошивки отверстий бесконтактного контроля и т. д.

В-шестых, для новейшей технологии характерна большая универсальность, связанная с переходом от многообразных машин с подвижными механическими агрегатами к унифицированным аппаратам, использованию электричества в качестве универсального посредника при обработке материалов.

В-седьмых, новые технологии зачастую носят межотраслевой характер. Так, и в металлургии, и в машиностроении используется пластическая деформация, жесткая штамповка проката шестерен, осей, валов, шаров, втулок, роликов, сверл, винтов и других метизов.

Самая массовая промышленная технология эпохи научно-технической революции - планарная. С ее помощью производятся многочисленные транзисторы для логических и запоминающих устройств - оптических, магнитных, акустических, твердотельных в составе интегральных схем, а также датчики для различных физических сигналов, физико-химические процессы (фотолитография, получение пленок и т. д. ) заменяют механическую обработку. Это позволяет формировать на одной плоскости тысячи и десятки тысяч идентичных приборов, проектировать с использованием ЭВМ и затем создавать микропроцессоры и другие изделия с самой сложной структурой.

Классификация технологий представлена в табл. 1. 4.

Таблица 1. 4

Классификация технологий

1. Отрасль применения

2. Уровень новизны

3. Динамика развития

4. Сфера применения технологии

Наука и образование, информатика, промышленность, сфера услуг, здравоохранение, сельское хозяйство и т. д.

Оригинальные (пионерские) в мире на основе изобретений; оригинальные для организации на основе ноу-хау

Прогрессирующие, развивающиеся, устоявшиеся, устаревшие

Управленческие (основные, вспомогательные, обслуживающие) ; производственные (то же)

5. Назначение

6. Отношение к ресурсам

7. Уровень автоматизации

8. Конкурентоспособность

Созидательные, разрушительные, двойного назначения

Наукоемкие, капиталоемкие, энергоемкие, энергосберегающие, безотходные, малооперационные

Ручные, механизированные, автоматизированные, автоматические, безлюдные

Конкурентоспособны (в конкретных странах) и не конкурентоспособны

По аналогии с кодированием инновации технологии можно кодировать, что позволит автоматизировать процесс их учета, поиска, идентификации и патентования.

Организационно-технологическая подготовка производства (ОТПП) как стадия жизненного цикла продукции включает технологическую подготовку производства (ТПП) и организационную подготовку производства (ОПП) . Целью ОТПП является подготовка технологической и организационной документации для изготовления новой продукции. Задачи ОТПП:

• анализ технологичности новой продукции,

• анализ существующих технологий, оборудования и производственных мощностей предприятия;

• разработка технологических процессов производства новой продукции, нестандартного технологического оборудования и оснастки, их изготовление;

... продолжение- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда