Синтез фуллеренов в бензол-кислородном пламени: влияние электрического поля, давления и внешнего ацетилен-кислородного пламени на выход и механизмы образования

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РЕСПУБЛИКИ КАЗАХСТАН

КАЗАХСКИЙ НАЦИОНАЛЬНЫЙ УНИВЕРСИТЕТ

ИМЕНИ АЛЬ-ФАРАБИ

Химический факультет

Кафедра физической химии и химии ВМС

Выпускная работа

СИНТЕЗ ФУЛЛЕРЕНОВ В РЕЖИМЕ ГОРЕНИЯ

Исполнитель

студент 4 курса Смагулова Г. Т.

Научный руководитель

д. х. н., профессор Мансуров З. А.

к. х. н. Лесбаев Б. Т.

« » 2010 г.

Нормоконтролер Кенесова З. А.

« » 2010 г.

Допущен к защите

зав. кафедрой

д. х. н., профессор Мун Г. А.

« » 2010 г.

Алматы, 2010

СОДЕРЖАНИЕ

Введение . ……… . . . ……. . 3

1 Фуллерены - новое слово в нанохимии. . … . . . ……5

1. 1 Перспективы практического применения фуллеренов………. ……… . . . 5

1. 2 Методы синтеза фуллеренов . . . 6

1. 2. 1 Солнечный реактор. . ………. 7

1. 2. 2 Плазменный метод синтеза фуллеренов. …. . ……. . 8

1. 2. 3 Синтез фуллеренов в пламени . . . 11

1. 3 Механизмы образования фуллеренов в пламени. . ……. . ……14

1. 4 Постановка задач исследования . . . 16

2 Экспериментальная часть. . ……. . ……. . 17

2. 1 Экспериментальная установка. . 17

2. 2 Методика выполнения эксперимента . . . 17

2. 3 Физико-химические исследования полученных образцов фуллеренсодержащей сажи . . . …. 18

3 Температурный профиль. Оценка влияний электрического разряда и режимов горения внешнего ацетилен-кислородного пламени на температурные характеристики основного

бензол-кислородного пламени . . . 20

4 Исследование влияние давления на выход фуллеренов. …23

5 Исследование влияния электрического поля на физико - химические процессы и их кинетику в бензол-кислородном пламени пониженного давления. . …26

6 Исследование влияния горения внешнего ацетилен-кислородного пламени на образование фуллеренов. . 35

7 Возможные механизмы образования фуллеренов в пламени38

Заключение. 49

Список использованных источников . . . …50

ВВЕДЕНИЕ

Общая характеристика работы. Выпускная работа посвящена экспериментальному исследованию процессов образования полициклических ароматических углеводородов (ПЦАУ) и фуллеренов в бензол-кислородном пламени при комбинированном способе организации горения с одновременным наложением электрического поля при низком давлении. В работе были применены следующие физико-химические методы исследования: ИК-спектроскопия, масс - спектроскопия, электрические методы контроля параметров.

Актуальность работы. Открытие фуллеренов - новой формы существования углерода, признано одним из удивительных и важнейших открытий в науке XX столетия. Интерес к исследованиям фуллеренов обусловлен разнообразием новых физико-химических явлений, происходящих при участии фуллеренов, и перспективами применения нового класса материалов, создаваемых на их основе. В настоящее время исследования и разработки в области фуллеренов являются одним из приоритетных направлений мировой науки и технологии.

На основе фуллеренов уже синтезировано более 10 000 новых соединений. Бурное развитие данной области нанохимии связано с особенностями строения фуллеренов. Комбинация фуллерена с представителями множества известных классов веществ открыла для химиков-синтетиков возможность получения многочисленных производных этого соединения.

Однако серьезным препятствием в системном изучении и применении фуллеренов (а также их производных) является трудность их получения и высокая цена (так рыночная стоимость одного грамма фуллеренов С60 составляет от $40 в зависимости от чистоты) .

На данный момент, для синтеза фуллеренов в промышленных масштабах, используется метод Хофмана-Кречмера. Однако этот метод исчерпал все свои возможности по повышению эффективности выхода фуллеренов. Таким образом, максимальный выход фуллеренов в стандартных дуговых реакторах составляет в среднем 8-10 % от затраченного материала.

Синтез фуллеренов в больших количествах с низкой себестоимостью имеет как промышленное, так и коммерческое значение. На сегодняшний день стоит актуальная задача создания более экономичного способа получения фуллеренов с большим выходом. Синтез фуллеренов в процессе горения углеводородов является одним из наиболее перспективных способов в этом направлении. Преимуществом данного метода является возможность контроля различных технологических параметров (давление, температура, соотношение топливо - окислитель, скорость подачи топлива и др. ) .

Процесс образования фуллеренов в пламени является результатом очень сложной последовательности реакций, конкурирующих с сажеобразованием. При определенных условиях процесса горения, в пламени могут формироваться как сажевые частицы, так и фуллерены. Поэтому совместное изучение механизмов образования сажи и фуллеренов, или методов воздействия на эти механизмы, в настоящее время является одной из важных проблем.

Пламя является универсальным реактором синтеза наноструктурных материалов. При горении различных углеводородов можно синтезировать широкий класс наноразмерных частиц (нанотрубки, углеродные «луковицы», фуллерены и их производные) . При этом одним из методов управления процессом горения является метод наложения внешнего электрического поля на пламя, организация горения внешнего ацетилен - кислородного пламени.

Целью исследования является установление особенностей влияния электрического поля на кинетику физико-химических процессов, происходящих в бензольном пламени, оценка влияния режимов горения внешнего ацетилен-кислородного пламени на выход фуллеренов, анализ участия различных промежуточных соединений в процессе формирования молекул фуллеренов.

Задачи исследования:

- анализ влияния постоянного электрического поля на физико - химические процессы, происходящие в пламени и выход фуллеренов в бензол - кислородном пламени;

- исследовать влияние режимов горения внешнего ацетилен - кислородного пламени на процентный выход фуллеренов;

- проанализировать участие различных промежуточных продуктов горения в реакциях образования фуллеренов;

Объектом исследования является предварительно перемешанное бензол-кислородное пламя при комбинированном способе организации горения с одновременным наложением электрического поля.

Предметом исследования является специфика влияния параметров электрического поля и внешнего ацетилен - кислородного пламени на выход фуллеренов.

Теоретическая значимость исследования. Полученные результаты могут быть использованы при исследовании фундаментальных физико-химических проблем процессов горения и изучении механизмов формирования молекул фуллеренов и других наноструктур.

Практическая значимость исследования. Практическая значимость заключается в том, что полученные данные вносят существенный вклад для создания эффективной технологической установки по получению фуллеренов и других наноструктур с заранее заданными свойствами и низкой себестоимостью.

Публикации. По теме выпускной работы опубликованы 1 тезис доклада на международной научной конференции.

Структура и объем выпускной работы . Выпускная работа состоит из введения, семи разделов, заключения и списка использованных источников, включающего 60 наименований. Работа изложена на 53 страницах печатного текста, содержит 16 рисунков.

1 ФУЛЛЕРЕНЫ - НОВОЕ СЛОВО В НАНОХИМИИ

Открытие фуллеренов - новой формы существования углерода, признано одним из удивительных и важнейших открытий в науке XX столетия. Фуллерены были открыты в 1985 г. Атомы в молекулах фуллеренов расположены на поверхности сферы или сфероида в вершинах гексагонов и пентагонов. Интерес к исследованиям фуллеренов обусловлен разнообразием новых физико-химических явлений, происходящих при участии фуллеренов, и перспективами применения нового класса материалов, создаваемых на их основе. В настоящее время исследования и разработки в области фуллеренов являются одним из приоритетных направлений мировой науки и технологии. Перейти к: навигация, поиск

Самый симметричный и наиболее полно изученный представитель семейства фуллеренов - фуллерен (C 60 ), в котором углеродные атомы образуют усеченный икосаэдр, состоящий из 20 шестиугольников и 12 пятиугольников и напоминающий футбольный мяч. Так как каждый атом углерода фуллерена С 60 принадлежит одновременно двум шести- и одному пятиугольнику, то все атомы в С 60 эквивалентны. Однако не все связи С-С имеют одинаковую длину. Связь С=С, являющаяся общей стороной для двух шестиугольников, составляет 1. 39 Å, а связь С-С, общая для шести- и пятиугольника, длиннее и равна 1. 44 Å. Кроме того, связь первого типа двойная, а второго - одинарная, что существенно для химии фуллерена С 60 .

1. 1 Перспективы практического применения фуллеренов

Наноразмерные и наноструктурные материалы обладают уникальными механическими, физическими и химическими свойствами. Именно с ними связывают решение проблем в области энергетики, электронного приборостроения, машиностроения, химии, биологии и медицины.

В мае 1994 года на Всемирной конференции в Сан-Франциско широко обсуждались вопросы практического использования фуллеренов в электронике. Крупнейшая международная промышленная корпорация "Мицубиси" решила использовать фуллерены в качестве основы для производства аккумуляторных батарей, принцип действия которых основан на реакции присоединения водорода, подобно тому, как это происходит в широко распространенных металлогидридных никелевых аккумуляторах. Отличие заключается в том, что аккумуляторы на основе фуллеренов способны запасать примерно в пять раз большее количество водорода и, следовательно, емкость их в пять раз больше. Кроме того, батареи на фуллеренах характеризуются малым весом, а также высокой экологической и санитарной безопасностью. Планируется широкое использование таких аккумуляторов для питания персональных компьютеров и слуховых аппаратов.

На основе фуллеренов уже синтезировано более 10 000 новых соединений. Бурное развитие данной области нанохимии связано с особенностями строения фуллеренов и наличием большого числа двойных сопряженных связей на замкнутой углеродной сфере. Комбинация фуллерена с представителями множества известных классов веществ открыла для химиков-синтетиков возможность получения многочисленных производных этого соединения.

В настоящее время, несмотря на ряд замечательных открытий в этой области химии и общее прояснение картины реакционной способности фуллеренов, ощущается недостаток глубоких и полных исследований, как практического характера, так и теоретических.

Интересным направлением обещает оказаться химия гетерофуллеренов, молекулы, которых содержат атомы бора, серы, азота и других элементов вместо одного или нескольких углеродных атомов.

Исключительны перспективы получения эндоэдральных соединений: внутри молекул фуллеренов достаточно места, чтобы разместить там атом, ион или небольшую молекулу. Поэтому большое внимание привлекают реакции, в ходе которых сфера раскрывается, например, реакции гиперфторирования.

Совершенно неожиданными могут оказаться открытия, связанные с высшими фуллеренами (C n>84 ), так как в настоящее время эти вещества практически недоступны в заметных количествах.

Перечислим некоторые возможные области применения фуллеренов и их производных в ближайшем будущем [1] :

- электронные и оптические устройства, основанные на применении фуллеренов или полимерных материалов на их основе;

- фотоматериалы и материалы для преобразования электрической энергии в световую;

- катализаторы;

- лекарственные средства.

Некоторые области применения пока остаются гипотетическими, ввиду недостаточности современного уровня знаний:

- получение алмазов (в том числе тонких пленок) ;

- источники тока;

- молекулярные сита и устройства для аккумулирования газов;

- материалы для нелинейной оптики (лазеры) ;

- преобразователи солнечной энергии;

- сверхпроводники.

Не стоит сомневаться в том, что будущее химии фуллеренов окажется значительно интереснее любых прогнозов о нем.

1. 2 Методы синтеза фуллеренов

Известны различные способы синтеза фуллеренов. Каждый их них имеет свои преимущества, особенности и недостатки. Рассмотрим наиболее исследованные и распространенные методы синтеза фуллеренов.

1. 2. 1 Солнечный реактор.

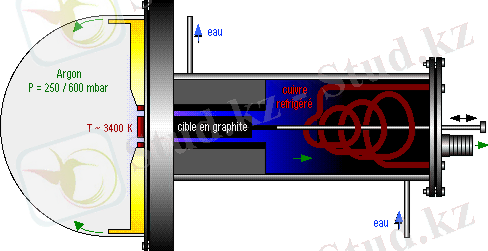

Одним из способов является способ получения фуллеренов сконцентрированным солнечным излучением [2-4] . Работы по развитию данного метода проводятся на концентраторе солнечного излучения, максимальная мощность которого составляет 1000 кВт. Схема реактора приведена на рисунке 1 [3] .

Под действием солнечной энергии графитовый стержень в центре реактора нагревался, а пары углерода под действием потока буферного газа проходят в заднюю область реактора. В процессе этого переноса и образуются фуллерены. При плотности энергии 900 Вт/см

2

температура лицевой части графитового стержня достигала температуры 3400 К.

Под действием солнечной энергии графитовый стержень в центре реактора нагревался, а пары углерода под действием потока буферного газа проходят в заднюю область реактора. В процессе этого переноса и образуются фуллерены. При плотности энергии 900 Вт/см

2

температура лицевой части графитового стержня достигала температуры 3400 К.

Рисунок 1 - Схема солнечного реактора

Результаты по производству наноматериалов в реакторе (рисунок 1) разной мощности представлены в таблице 1 [3] . Видно, что этот метод далек от совершенства и в ближайшем будущем на его базе вряд ли удастся организовать массовое производство наноматериалов при таких огромных удельных затратах энергии (~ 5 ÷ 7 кВт-ч/кг фуллеренов) .

Таблица 1 - Результаты синтеза фуллеренов и нанотрубок в солнечном реакторе (для 50 кВт - реально полученные, для 500 кВт - предполагаемые)

Плотность энергии (кВт/м 2 )

Диаметр мишени (10 -2 м )

Скорость испарения графита (г/ч)

Скорость производства фуллеренов (г/ч)

Скорость производства нанотрубок (г/ч)

9000

6

20

1

5

7600

20

110

11

55

1. 2. 2 Плазменный метод синтеза фуллеренов

За последнее десятилетие наращивание производства фуллеренов с помощью плазмы происходило двумя путями: экстенсивным, с использованием уже известных технологий, и интенсивным с созданием более производительных технологий.

На экстенсивном пути, использовались известные методы получения фуллеренов дуговым способом с графитовыми электродами. Фуллерены (в граммовых количествах в час) образовывались из углеродного пара, испарившегося с раскаленных электродов. Данные методы основываются, в основном, на схеме Кретчмера [5] или его различных модификациях [5 - 8] .

В установках, приведенных в работах [5- 8], как правило, используется инертный буферный газ пониженного давления с достаточно медленным его течением (расходом) по реакторному объему, и поэтому не влияющему на параметры дугового разряда.

При увеличении скорости продувки буферного газа свойства дуги изменяются (в частности, увеличивается ее длина) и меняются условия генерации фуллеренов. В работах Чурилова Г. Н. (Красноярск) [5, 9, 10] последовательно проводятся исследования и оптимизация технологии производства фуллеренов в струе электродного высокочастотного (десятки и сотни кГц) плазмотрона при атмосферном давлении. Относительный выход фуллеренов здесь оказывается на том же уровне (17% от сажи) что и в более сложных вакуумных технологиях[5-8] . К сожалению, массовый выход фуллеренов составляет граммовые количества, как и в других электродных дуговых способах.

Основным недостатком схем приведенных в работах [5-8], для организации промышленного производства фуллеренов является относительно малая массовая скорость испарения графита. Данная ситуация обусловливается малой площадью испаряющей поверхности графитового электрода, составляющей величину порядка 1 см 2 .

В результате, для увеличения производимой массы фуллеренов по этим технологиям ряд производителей просто увеличивают число реакторов: MTR (США), BuckyUSA (США), Hoechst AG (Германия) и др. [11] .

В ПИЯФ АН РАН, создана лабораторная технологическая линия по производству фуллеренов [12] . Линия состоит из реактора по производству фуллеренсодержащей сажи, экстрактора, состоящего из установки по растворению фуллеренов в ксилоле и вакуумного испарителя, в чаше которого получается продукт в виде смеси фуллеренов. Образующаяся сажа уносится из дуговой камеры циркулирующим потоком гелия при пониженном давлении. В камере имеется бункер, содержащий 150 кг графитовых стержней (6000 шт. ) .

Линия имеет ресурс непрерывной работы до 18 часов в сутки, и благодаря применению автоматизации и компьютерного управления процессом электродугового испарения на скорости 100-120 грамм графита в час способна производить в месяц до 10 кг сажи, содержащей 8 % фуллеренов; до 10 кг катодного депозита, содержащего многослойные углеродные нанотрубки; до 100 грамм фуллерена С60 чистоты 99, 5 % или 80 грамм - чистоты 99, 9 %; и до 10 грамм С70 чистоты 98 %.

Таким образом, приведенные выше результаты показывают, что хотя производительность данных производств и достигает уже значимых результатов - десятков грамм фуллеренов в час, но в качестве основы для многотоннажного производства служить не может.

Для крупномасштабного производства фуллеренов необходимо увеличить производительность единичного реактора на несколько порядков.

Для того чтобы это сделать, необходимо в первую очередь существенно увеличить количество паров углерода, источника образования фуллеренов. То есть по сравнению с описанными технологиями надо существенно повысить площадь испарения графита. Сделать это можно несколькими способами.

Во-первых, можно нагревать большие площади образцов графита иным способом, а не дуговым разрядом: например - резистивным, индукционным, магнетронным, и др. способами [13, 14] .

Во-вторых, для увеличения площади, нагрев можно производить дугой, но не контрагированной, а распределенной по большой площади электродов. В качестве примера реализации такой возможности приведем результаты экспериментов с большими графитовыми электродами, подробно описанные в работе [15] и продублированные в [16, 17] .

Поток буферного газа - гелия, через отверстия в катоде поступает в межэлектродное пространство и выдувает высокотемпературную смесь в радиальном направлении (веерный плазмотрон) .

При небольшом межэлектродном расстоянии дуга является низковольтным термоэмиссионным разрядом, распределенным по всей торцевой поверхности электродов без образования электродных пятен. Торцевые поверхности нагреваются до высоких температур, и вся их поверхность участвует в испарении углерода. Поэтому, используя электроды большого диаметра (от нескольких до десятков сантиметров) можно увеличит производительность единичной установки на несколько порядков.

Эксперименты проводились при следующих условиях[16, 17] : давление в камере 800 тор; объемный расход гелия 1 ÷ 300 л/мин; диаметр электродов 6. 4, 12. 7, 19. 1 мм; ток 80 ÷ 800А; межэлектродное расстояние 1. 5 ÷ 3 мм.

Результаты экспериментов по производству фуллеренов показывают, что продувка газа через межэлектродный промежуток способствует образованию фуллеренов.

Данный факт авторы объясняют, уменьшением времени разрушающего воздействия ультрафиолетового излучения на фуллерены и на их предшественников (кластеров), за счет повышенной скорости их выдувания из плазменной зоны.

Однако следует заметить, что здесь не проанализированы другие возможные причины появления данного эффекта. Например, продувка газом, приводит к тому, что в межэлектродном плазменном объеме постоянно присутствует гелий, который, как известно, способствует образованию фуллеренов.

В отсутствии же продувки, плазма в таком узком канале должна быть практически чисто углеродной.

Наибольшее содержание фуллеренов в саже (до 18%) наблюдается при минимальных значениях тока, однако максимальная скорость производства фуллеренов имеет место при более высоких токах. В таблице 2 приведены условия, при которых наблюдается максимальная скорость производства фуллеренов.

Бросается в глаза практически прямолинейная зависимость производства массы сажи от площади анода, что позволило примерно на порядок увеличить производство массы фуллеренов для электродов диаметром 19 мм, по сравнению с известными дуговыми способами использующие тонкие графитовые электроды (6-8 мм) . Хотя процентное содержание фуллеренов в такой саже не слишком высокое: 7-8%.

Как видно из таблицы 2 существует некоторая критическая оптимальная величина плотности скорости испарения графита (~ 120 г/час∙см 2 ), при превышении которой производство фуллеренов падает (из-за уменьшения их содержания в саже) .

Следует отметить, что близкое расположение поверхностей электродов друг к другу должно способствовать уменьшению энергопотерь за счет «запирания» излучения в межэлектродном промежутке и, в результате, КПД установки должен увеличиться.

Таблица 2 - Данные, соответствующие максимуму производства фуллеренов

В дальнейшем авторы рассмотренного эксперимента, видоизменили его путем добавления в струю буферного газа графитового порошка [18], что должно приводить к дополнительному повышению производительности установки.

Таким образом, используя дуговой разряд с близко расположенными электродами больших диаметров можно увеличить производительность фуллеренов в единичной установке на несколько порядков. Например, при площади электродов в 100 см 2 можно получить в час ~ 12 кг сажи и ~ 1 кг фуллеренов.

... продолжение- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда