Тестоделительная машина А2-ХПО/5: обзор конструкций, технологические особенности и инженерные расчёты

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН

КАЗАХСТАНСКИЙ ИНЖЕНЕРНО-ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА ТЕХНОЛОГИИ, ОБОРУДОВАНИЯ И СТАНДАРТИЗАЦИИ

КУРСОВАЯ РАБОТА

По дисциплине: Оборудования производства продовольственных продуктов

На тему: Тестоделительная машина А2-ХПО/5

Выполнил:Зейнолдин К. Е.

Группа: ТМО 3 курс

Проверил: Темов Б. М.

Алматы 2015

Содержание

стр.

Введение

Еще К. А. Тимирязев отмечал, что ломоть хорошо испеченного хлеба является одним из величайших достижений человеческого ума. Научные исследования в области хлебопечения и пищевой ценности хлеба проводятся около полутора веков. Развитие механизированного хлебопечения, начатое в нашей стране с 1925г., потребовало теоретического обособления процесса производства хлеба. Возглавил эти работы академик А. Х. Бах и А. И. Опарин.

Активное участие в разработке управления качеством хлеба принимали товароведы - профессора Я. Я. Никитинский, Ф. В. Церевитинов, В. С. Смирнов.

Совершенствованием технологии хлебопечения, направленной на повышение качества и пищевой ценности хлеба, занимались профессора В. Л. Кретович, Л. Я. Ауэрман, И. М. Ройтер, Л. Н. Казанская и другие.

Технологическая надежность оборудования и аппаратуры во многом предопределяет качественные и технико-экономические показатели производства хлеба и хлебобулочных изделий. Поэтому необходимо уделять особое внимание правильной эксплуатации и рациональному техническому обслуживанию современного оборудования и поточных линий.

К тестоделительным относятся машины, выполняющие операции по разделению теста на куски одинаковой массы и формы. Сложность выполнения этих операций заключается в специфичности свойств теста: оно представляет собой продукт с капиллярно-пористой структурой, удерживаемой упругим эластично-пластичным скелетом, поры которого заполнены газом, состоящим из углекислоты, паров воды, спирта и других продуктов брожения.

Под действием образующегося в процессе брожения газа увеличивается объем теста, уменьшается плотность и меняются структура и свойства составных частей.

Основным качественным показателем работы тестоделительных машин является точность массы кусков теста. Определение точности работы тестоделительной машины имеет конечной целью обеспечение выпуска стандартной продукции, сокращение производственных потерь и обнаружение возможных отклонений в технологических параметрах приготовления тестовых полуфабрикатов.

Цель курсовой работы - изучить работу тестоделителей для производства хлебобулочных изделий.

В связи с целью были поставлены следующие задачи: краткое знакомство с классификацией тестоделительных машин и анализом их работы, изучение некоторых конструкций тестоделителей, применяемых в настоящее время в промышленности, приобретение навыков расчета тестоделительных машин.

Практическая значимость. Необходимо внедрять более совершенные способы приготовления теста, которые позволят не только увеличить производительность труда, улучшить качество вырабатываемой продукции, но и значительно повысить эффективность производства.

Актуальность темы. Развитие хлебопекарной промышленности осуществляется на базе внедрения новой техники и модернизации уже устаревшей, прогрессивной технологии, увеличения выработки хлеба и булочных изделий.

1 Обзор и анализ существующих аппаратов

1. 1 Литературный обзор

Существует несколько классификаций тестоделительных машин. Первые классификации были предложены С. И. Артоболевским, М. С. Лившицем, Н. В. Зайцевым и др. В основу классификации С. И. Артоболевского положены способ нагнетания теста в мерники и характер движения делительной головки. М. С. Лившиц полагал, что за основу классификации следует принять элементы, наиболее предопределяющие качественные и количественные показатели работы, в качестве названных он указывал нагнетательные устройства и мерники.

Б. А. Золотов и А. Г. Рахимштейн обратили внимание на необходимость отражения в системе классификации степени согласованности нагнетающей и дозирующей систем и характера их работы: периодического или непрерывного. При этом разделение производится на две группы: в зависимости от того, равное или большее количество теста подается нагнетателем в камеру сжатия по отношению к тесту, воспринимаемому за рабочий циклдозирующим устройством.

А. Я. Соколов указывал, что сложные схемы классификации не только не могут охватить процесс, но и подтверждают их громоздкость, поскольку многообразие признаков при многоступенчатой классификации затрудняет составление и анализ обобщающей системы. Примерно такого же направления в классификации придерживается П. Т. Трубенков, дополняя его соображения построением классификации, основанной на технологическом ряде, т. е. разделении машин на группы, обеспечивающие определенные технологические схемы.

Н. В. Зайцев классифицирует тестоделительные машины: по способу отмеривания на три группы: делящие тесто на куски мерными карманами, отсекающие от выпрессовываемого жгута теста и штампующие или делящие кусок известной массы на определенное число частей; в зависимости от ритма работы - на машины с фиксированным и нефиксированным ритмом.

Краткий анализ существующих классификаций тестоделительных машин свидетельствует об отсутствии завершенной и научно-обоснованной классификации тестоделителей, опирающейся на глубокие и конкретные разработки теории процессов.

1. 2 Анализ существующих аппаратов

Существующие конструкции тестоделительных машин можно классифицировать на следующие группы.

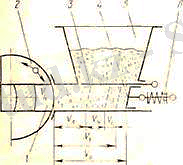

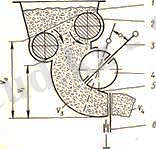

1) Тестоделительные машины с поршневым нагнетателем и делительной головкой (Рис. 1) :

Рисунок 1. Принципиальная схема тестоделительной машины с поршневым нагнетателем и делительной головкой:

1 - мерная камера; 2 - делительная головка; 3 - заслонка; 4 - нагнетающий поршень; 5 - приемная воронка; 6 - стабилизатор давления.

К ним относятся СД, ХТД, РМК, «Кооператор» (СССР) ; «Мультимат», «Парта», «Универса» (ФРГ) ; «Дей», «Идеал» (США) и др.

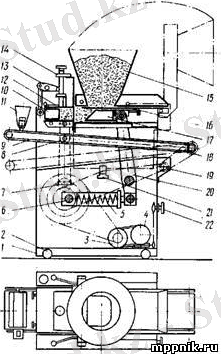

Рисунок 2. Тестоделительная машина «Кооператор»

«Кооператор» предназначен для деления пшеничного и ржано-пшеничного теста на куски массой от 50 до 2200 г с применением четырех комбинаций сменных поршней.

Тестоделитель (рис. 2) состоит из станины 1, расположенной на четырех роликах 2. Приводной мотор 4 через вариатор и редуктор 3 соединен с главным валом машины 6. От него через пружинное демпферное устройство 5 и рычаг 20 движение передается нагнетательному поршню 17 и заслонке 16.

Приемная воронка для теста 15 выполнена в виде усеченного конуса. При чистке машины она вместе с верхней частью нагнетательной камеры отворачивается на шарнирах и открывает доступ к заслонке и поршню (на рисунке воронка в отвернутом положении указана штрихпунктирной линией) .

Делительная головка 12 имеет сменные прямоугольные поршни 10, рычаг для выталкивания 13 и механизм регулирования массы

заготовки 14. Головка совершает возвратно-поступательное движение в вертикальной плоскости с помощью двух шатунов 8 и дисков с эксцентричными пальцами 7. Под головкой расположен качающийся ленточный транспортер 9 с мукопосыпателем 11. Привод транспортера осуществляется от звездочки 19 цепью 18 с шагом 12, 7 мм.

Работает тестоделитель следующим образом. Тесто из воронки 15 самотеком поступает в нагнетательную камеру, затем отсекается движущейся влево заслонкой 16 и сжимается нагнетательным поршнем 17. Под действием создавшегося давления мерный поршень 10 движется влево, а тесто заполняет мерный объем. Затем головка перемещается вниз и отмеренная заготовка теста выталкивается рычагом 13 из мерного объема на ленточный транспортер 9, который в этот момент находится в крайнем нижнем положении (на рисунке указано штрихпунктирной линией) .

Частота работы делителя регулируется с помощью маховика 22 и клиноременного вариатора. Массу заготовок регулируют винтовым механизмом 14 путем ограничения хода выталкивающего рычага 13.

На машине смонтирован масляный насос 21, с помощью которого осуществляется централизованная смазка подвижных частей машины, соприкасающихся с тестом.

Тестоделительная машина «Кооператор» обладает рядом существенных достоинств: простотой конструкции и удобством в обслуживании, разборке и очистке; надежной централизованной системой смазки трущихся поверхностей, соприкасающихся с тестом;

удобством -регулирования производительности машины и массы заготовок.

Нагнетание теста в этих машинах осуществляется с помощью прямоугольного поршня. Стабилизация давления достигается применением пружинного или гидравлического демпфера. Делительные головки обычно многокарманные с плавающими поршнями и механическим выталкивателем. Буферные емкости имеют значительные размеры.

Таблица 1. Технические характеристики тестоделителей

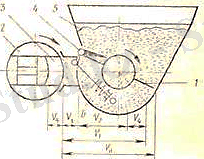

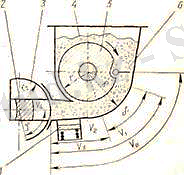

2) Тестоделительные машины с лопастным нагнетателем, выполненным в виде поворотной лопасти, жестко закрепленной на валу, и поворотной деятельной головкой (рис. 3) .

Рисунок 3. Принципиальная схема тестоделительной машины с лопастным нагнетателем (жестко закрепленная лопасть) и делительной головкой:

1- нагнетающая лопасть; 2 - делительная головка; 3 - мерная камера; 4- отсекающая демпфирующая заслонка; 5 - приемная воронка;

6 - стабилизатор давления.

К ним относятся сравнительно новые машины А2-ХТН. Эти тестоделительные машины открывают новое направление в конструировании. Стабилизация давления в рабочей камере осуществляется с помощью пружинного демпфера, установленного на рычаге отсекающей заслонки. Делительная головка двухкарманная со спаренными плавающими поршнями, перемещающимися за счет давления теста.

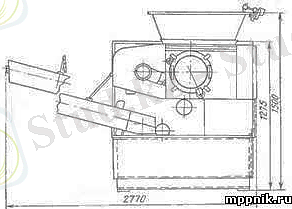

Рисунок 4. Тестоделительная машина А2-ХТН

Техническая характеристика тестоделителя А2-ХТН

Масса тестовых заготовок, кг

минимальная 0, 22

максимальная 1, 20

Точность деления, % +1, 5-2, 0

Производительность, шт/мин

минимальная 8

максимальная 60

Число каналов делительной головки 1

Мощность электродвигателя, кВт 3, 0

Габаритные размеры, мм

длина с транспортером (при угле наклона 2770 транспортера 15°)

длина без транспортера 1190

ширина 915 высота (при снятом датчике уровня в бункере) 1500

Масса, кг 1172

Основными узлами машины являются основание с приводом, станина, приемный бункер, тестовая камера, делительная головка, транспортер и электрошкаф.

Деление теста в машине производится по объемному принципу с поддержанием постоянного уровня теста в бункере. Перемещение его в тестовой камере и нагнетание в мерные карманы осуществляются непрерывно вращающейся лопастью. Куски теста одинакового объема отмериваются с помощью мерных карманов, размещенных в непрерывно вращающейся делительной головке.

Тестовая камера, делительная головка и транспортер для удобства эксплуатации размещены консольно на станине машины. Стабилизатор давления (механизм дросселирования) связан непосредственно с заслонкой в зоне нагнетания теста.

3) Тестоделительные машины с лопастным нагнетателем в виде качающейся лопасти и дополнительного валкового питателя без делительной головки (Рис. 5) .

Рисунок 5. Принципиальная схема тестоделительной машины с лопастным нагнетателем (убирающаяся лопасть) без делительной головки:

1 - приемная воронка; 2 - нагнетающий валик; 3 - убирающая лопасть; 4 - поворотный барабан; 5 - мундштук; 6 - отсекающий нож.

Отделение заготовок осуществляется путем отсекания ножом тестовой массы, выпрессовываемой через мундштук. К этим машинам относятся новейшие тестоделительные машины, которые выпускаются во многих зарубежных странах: «Дива», «Ультима» (ФРГ), «Соча» (Югославия), S-70 (Венгрия) и др. Для машин этой группы характерны сравнительно мягкое воздействие на тесто, низкое давление в рабочей камере, высокая точность деления и малое потребление энергии. Однако их конструкция сложная, имеет большое количество передач и рычажчных быстроизнашивающихся механизмов.

4) Тестоделительные машины с лопастным нагнетателем, выполненным в, виде вращающегося барабана с убираемой лопастью и делительной головкой с механическим приводом мерных поршней (Рис. 6) .

Рисунок 6. Принципиальная схема тестоделительной машины с лопастным нагнетателем (убираемая поворотная лопасть) и делительной головкой:

1 - стабилизатор давления; 2 - мерный поршень; 3 - делительная головка; 4 - приемная воронка; 5 - вращающийся барабан; 6 - убираемая лопасть.

Эти машины еще не работают в промышленности, но они обладают существенными достоинствами.

5. Тестоделительные машины с роторным нагнетателем и дополнительным валковым питанием без делительной головки (Рис. 7) .

Рисунок 7. Принципиальная схема тестоделительной машины с роторным нагнетателем без делительной головки:

1- приемная воронка; 2 - ограничитель хода заслонки; 3 - подпружиненная отсекающая заслонка; 4- роторный нагнетатель; 5 - буферная камера; 6 - питательный валик; 7 - отсекающий нож.

Эти машины отличаются тем, что нагнетатель выполнен в виде ротора с вырезом определенной конфигурации, которая используется для подачи и нагнетания теста. Эта группа машин также относится к новым разработкам, защищенным авторскими свидетельствами и патентами, но еще не внедренными в промышленность. В них сочетаются простота конструкции и управления, рациональное построение рабочего процесса, более высокая производительность.

6) Тестоделительные машины с валковым нагнетателем и делительной головкой (Рис. 8) .

Рисунок 8. Принципиальная схема тестоделительной машины с валковым нагнетателем и делительной головкой:

1 - приемная воронка; 2 - нагнетающий валик; 3 - мерная камера;

4 - механизм регулирования хода поршня; 5 - делительная головка.

К таким машинам относятся ХДВ, РТ-2, РМК, системы Целика, ХЛС-9 и др. Валковые нагнетатели обычно используют для пшеничного теста, так как они отличаются сравнительно мягким воздействием на тесто. Давление, создаваемое нагнетателем в рабочей камере, зависит от диаметра валков и зазора между ними. Машины обычно работают без стабилизаторов давления. Делительные головки многокарманные, но под заполнением в большинстве случаев находится один карман.

Таблица 2. Технические характеристики тестоделителей

7) Тестоделительные машины с валковым нагнетателем и прокатывающим валковым устройством без делительной головки (Рис. 9) .

Рисунок 9. Принципиальная схема тестоделительной машины с валковым нагнетателем и прокатывающим устройством без делительной головки:

1 - приемная воронка; 2 - нагнетающие валки; 3 - формующий барабан; 4- реборда барабана; 5 - отсекающий нож.

К ним относятся многоручьевые тестоделительные машины «Гефра» (Голландия) и др. Они предназначены для выработки мелкоштучных изделий из пшеничной сортовой муки. В этих машинах тесто формуется методом прокатки, которая по интенсивности проработки аналогична обжатию теста под давлением в закрытой камере. Отделение кусков от прокатанной ленты производится вращающимися ножами. Тестоделительная машина компонуется с оригинальным многоручьевым округлителем, после которого тестовые заготовки выходят рядами по 4-6 шт.

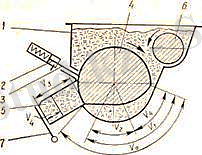

8) Тестоделительные машины со шнековым нагнетателем и поворотной делительной головкой (Рис. 10) .

Рисунок 10. Принципиальная схема тестоделительной машины со шнековым нагнетателем и делительной головкой:

1 - мерный поршень; 2 - делительная головка; 3 - нагнетающий шнек; 4 - приемная воронка.

К ним относятся ХДФ-2М, «Кузбасс» и другие, предназначенные для деления ржаного, ржано-пшеничного и пшеничного теста из муки II сорта. Нагнетание теста осуществляется с помощью одного или двух шнеков, стабилизаторы давления отсутствуют, делительные головки - поворотные барабанного типа со спаренными плавающими поршнями, перемещение которых осуществляется под давлением теста.

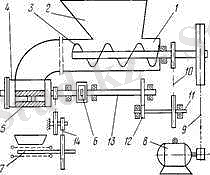

Рисунок 11. Тестоделитель «Кузбасс»:

1 - корпус; 2- приемная воронка; 3 - шнек; 4- делительный барабан; 5 - плавающий поршень; 6 - механизм периодического сцепления барабана; 7 - транспортер для хлебных форм; 8 - электродвигатель; 9 - ременная передача; 10 - цепная передача; 11-промежуточный вал; 12 - пара цилиндрических шестерен; 13 - вал делительного барабана; 14-цепная передача привода транспортера.

Предназначен для деления теста из ржаной и ржано-пшеничной муки c регулировкой производительности делительной головки, комплектуется цепным транспортером для укладки тестовых заготовок в хлебопекарные формы или ленточным транспортером для приёма тестовых заготовок подового хлеба.

Техническая характеристика

Производительность, шт. /мин. 20-35

Производительность, кг. /час. 315 - 1320

Масса куска теста, кг. 0, 15-1, 1

Погрешность деления, % ±1, 5

Вместимость бункера, л. 100

Напряжение питания, В. 380

Установленная мощность, кВт. 3, 75

Габаритные размеры (без транспортёра), не более, м. 1, 2*0, 9*1, 6

9. Тестоделительные машины со шнековым нагнетателем без делительной головки (Рис. 12)

Рисунок 12. Принципиальная схема тестоделительной машины со шнековым нагнетателем без делительной головки:

1 - приемная воронка; 2 - нагнетающие шнеки (2 шт. ) ; 3 - отсекающий нож; 4 - мундштук; 5 - ролик, включающий привод.

К ним относятся ХДР, «Роботер» и др. Они отличаются от предыдущих тем, что разделение теста на куски осуществляется с помощью ножа, который периодически отсекает непрерывно выдавливаемую через мундштук тестовую массу в виде цилиндра. Точность деления теста у этой группы машин значительно ниже, чем у предыдущей, но они оказывают на тесто более слабое воздействие и требуют значительно меньшего расхода энергии на привод машины.

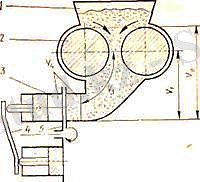

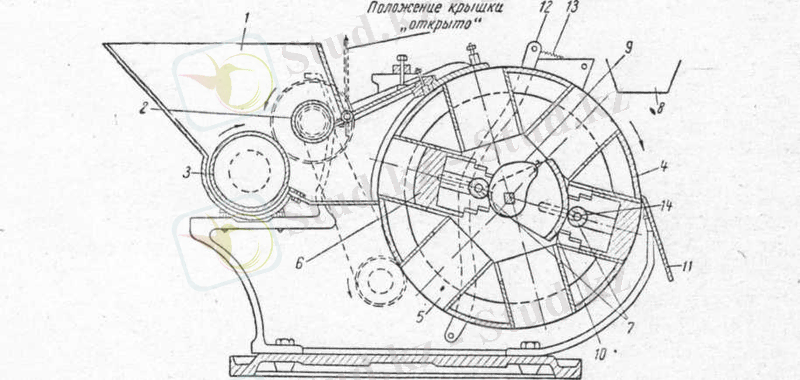

Тестоделительная машина с валковым нагнетанием марки ХДВ (рисунок 18) предназначена для деления пшеничного теста на куски массой 0, 5-2, 0 кг. Машина состоит из приемной воронки /, нагнетательных валков 2 и 3, делительного барабана 4

Рисунок 13. Тестоделительная машина марки ХДВ.

с шестью мерными карманами 5, в которых размещены поршни 6 с роликами 7, и мука посыпатель 8.

Для изменения массы кусков нужно повернуть кулачок 9 при помощи штурвала, закрепленного на конце его валика, выведенного на боковую сторону машины; в результате этого изменяется ход поршней.

При работе машины тесто, поступающее через приемную воронку, затягивается нагнетательными валками и заполняет поочередно мерные карманы. Под давлением теста поршни 6 перемещаются к центру барабана, пока не упрутся своими роликами в кулачок 9. С этого момента ролики сначала катятся по образующей поверхности кулачка, а затем - по неподвижному сектору 10; этот сектор передвигает поршни к наружной поверхности делительного барабана и выталкивает куски теста т мерных карманов на ленточный транспортер.

Валки очищаются от теста ножом //, изготовленным из толстой пластины текстолита.

Для принудительного перемещения поршней к центру барабана поставлены два кулисных рычага 12. Под действием пружин 13 эти рычаги давят на концы штанг 14, прикрепленных к поршням, и перемещают поршень к центру барабана в момент, когда они оказываются в зоне нагнетания теста.

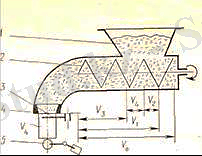

1. 3 Тестоделительная машина с лапостным нагнетанием

Тестоделительная машина с лапостным нагнетанием отличаются универсальностью: они могут перерабатывать пшеничное и ржаное тесто всех сортов. В лопастных делителях деление осуществляется непрерывно вращающейся делительной головкой.

Производительность тестоделительной машины изменяется перестановкой ремня на двухступенчатых шкивах или установленным в приводе вариатором скорости.

Использование трехлопастного нагнетания в сочетании с многокарманной делительной головкой снижает энергоемкость машины и увеличивает точность её работы.

Деление теста осуществляется непрерывно вращающейся делительной головкой 6, расположенной в полусферическом козырьке 15. В головке имеется сквозной мерный карман 7, в который вставлен двусторонний поршень 4. Из бункера 9 тесто поступает в тестовую камеру 14, где оно захватывается непрерывно вращающейся лопастью 12, укрепленной на валу 13, и нагнетается в мерный карман. При этом вначале заслонка 11 открыта и содержащиеся в тесте газы выталкиваются в бункер. Затем заслонка, поворачиваясь по часовой стрелке, закрывается. При достижении в камере необходимого давления тесто лопастью нагнетается в мерный карман, когда он находится напротив тестовой камеры. При этом избыток теста, приоткрывая заслонку 11, дросселируется в тестовой бункер, что исключает перегрузку делителя. Открытие заслонки при дросселировании осуществляется благодаря растяжению пружины, установленной в приводе заслонки.

... продолжение- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда