Разработка технологии производства олефинов из попутного и природного газа Чинаревского месторождения на основе технологии UOP Oleflex: оптимизация режима и технико-экономическое обоснование

Дипломный проект, 93 л., 16 рис., 26 табл., 47 источников.

ОБЗОР, ИССЛЕДОВАНИЕ СЫРЬЯ, ТЕХНОЛОГИЧЕСКОЕ РЕШЕНИЕ, ПОДБОР РЕЖИМА, РАСЧЕТ, АНАЛИЗ, ВЫВОДЫ, ЛИТЕРАТУРА, ЭКОНОМИКА, БЕЗОПАСНОСТЬ.

Объектом исследования являются попутные нефтяные и природные газы месторождения Чинаревское, проблемы их утилизации и переработки.

В ходе исследования были выявлены характеристики нефти и газов месторождения: компонентный состав, плотность.

В результате проведенных исследований разработано технологическое решение использования попутных и природных газов месторождения Чинаревское для производства олефинов по технологии UOP «Oleflex» с подбором оптимального режима проведения процесса.

Проведены термодинамические расчеты процесса, расчеты материального баланса, технологический и механический расчеты основного оборудования, расчет теплового баланса печи, изучен состав продуктов процесса, расчет капитальных вложений, стоимости основных производственных фондов, материалов и энергоресурсов, расчеты по труду и заработной плате, себестоимости целевого продукта, рентабельности производства и прибыль.

Содержание

Реферат… 3

Содержание 4

Перечень обозначений и сокращений 6

Введение 7

- Литературный обзор 12Переработка природных и попутных газов… 12Современное состояние производства олефинов 16Получение пропилена в промышленности 23Процесс «Oleflex» компании UOP для производства легких олефинов 30

- Исследовательская часть… 34Вобор и обоснование сырья для производства олефинов 34Методы проведения испытаний физико-химических характеристик нефти и газов месторождения Чинаревское 36Проведение испытаний характеристик газа сепарации месторождения Чинаревское. Компонентный состав газа… 37

2. 2. 2. Определение плотности газов… 38

- Технологическая часть 43Описание блок-схемы газоперерабатывающего завода Чинаревское. 43Описание технологической схемы установки «Oleflex» 47Реакторная секция 47Секция извлечения продуктов 48Секция регенерации катализатора 49Разработка технологии для переработки газов м. Чинаревское на основе исследований 50Термодинамический расчет установки… 50Расчет материального баланса 53Технологический основного аппарата установки дегидрирования пропана. 54

Перечень обозначений и сокращений

ПНГ - попутный нефтяной газ

ГПЗ - газоперерабатывающий завод НПЗ - нефтеперерабатывающий завод

UOP - международная нефтяная компания, входящая в состав Honeywell ОПЕК - организация стран - экспортеров нефти

СНГ - содружество независимых государств США - Соединенные штаты Америки

Ltd. - общество с ограниченной ответственностью GTL - «gas to liquid» - газ в жидкость

МТО - methanol to olefins - метан в олефины MTG - methanol to gasoline - метан в бензин MTP - methanol to propylene - метан в пропилен БТЕ - британская тепловая единица

CCR - каталитический риформинг с непрерывной регенерацией катализатора МПа - мегаПаскаль

УПГ - установка переработки (подготовки) газа СУГ - сжиженный углеводородный газ

ВД - высокое давление СД - среднее давление ДЭА - диэтаноламин

ррm - одна часть на миллион

КИП - контрольно-измерительные приборы КТУ - коэффициент трудового участия

ВСГ - водородсодержащий газ

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

В настоящее время наиболее актуальными являются проблемы углубления переработки нефти, повышения и оптимизации качества и рационального применения нефтепродуктов. В связи с этим большое значение приобретают исследования и работы, направленные на увеличение выхода продуктов, получаемых из нефтяного сырья.

Казахстан обладает огромными природными богатствами. На территории республики имеются крупные месторождения многочисленных полезных ископаемых, по запасам и разнообразию которых она является одним из богатейших регионов мира. Поэтому в Казахстане созданы почти все основные отрасли промышленности. Развитие собственной разветвленной базы нефтегазовой переработки и нефтехимии необходимо Казахстану в связи с ростом своих потребностей в исходных ресурсах углеводородов.

Нефтяной попутный газ, добываемый с нефтью из нефтяных скважин, является экологически чистым высококалорийным топливом и ценным сырьем для нефтехимического производства.

Запасы разрабатываемых и подготовленных к добыче нефтяных

«кладовых» составляют 3 миллиарда тонн, включая газовый конденсат, а также 2 триллиона кубометров газа. Только месторождения Тенгиз и Карачаганак будут давать ежегодно по 40 млн. нефти и 30 млрд. м3 газа. Добыча нефти и газа на Тенгизском месторождении составит в 2007-2015 гг. около 234 млн. т. нефти [1] .

Актуальность работы. В последние годы все большую долю сырья в нефтехимической промышленности занимают попутные газы нефтяных месторождений. Попутный нефтяной газ является ценным сырьем для нефтехимии. Например, из метана можно получить синтетическое топливо, а этан, пропан, бутан - ценное сырье для полимеров. Тем не менее, при эксплуатации многих месторождений часть нефтяного газа пока сжигается в

факелах. Это оказывает негативное влияние, как на состояние окружающей среды, так и на здоровье человека.

Более четверти работающих в стране нефтедобывающих предприятий сжигают более 90% добываемого газа. В стране по закону запрещают промышленную разработку нефтегазовых месторождений без переработки и утилизации попутного газа, накладываются огромные штрафы на нефтедобывающие компании.

Переработка попутного нефтяного газа и движение в направлении по увеличению переработки, одновременно решает экологические, экономические, социальные задачи. Попутный газ - ценное сырье для нефтехимии. Поэтому интенсивно развиваются процессы, позволяющие превращать газы в олефины. Ежегодно в мире увеличивается потребность в этилене и пропилене, являющихся базовым сырьем для процессов нефтехимического синтеза.

На данный момент полипропилен занимает второе место в мире среди полимеров по объёму потребления, с долей 26% уступая только полиэтилену. Пропилен является одним из важнейших видов сырья для производства пластмасс, полипропиленовых труб, волокон, нитей, для теплоизоляции - пенопропилен, синтетического спирта и других синтетических материалов. Кроме этого из пропилена производится полипропилен, который в настоящее время пользуется большим спросом.

Газовая отрасль Казахстана обладает значительным потенциалом для дальнейшего развития, что позволит в будущем вывести Казахстан в число ведущих региональных производителей природного газа.

Месторождения Казахстана, на которых извлекается углеводородное сырье, характеризуются высоким содержанием попутного газа, составляющим около 50%. Использование попутного газа до настоящего времени осуществляется нерационально и эффект, который мог бы быть получен от его полной переработки, фактически теряется.

В настоящее время нефтехимический потенциал промышленно развитых государств определяется объемами производства низших олефинов. Для эффективного использования попутного газа необходимо не допустить его потерь, связанных с неподготовленностью инфраструктуры для его сбора, подготовки, транспортировки и переработки, отсутствием потребителя [2] .

Производить пропилен на месторождении выгодно, так как сырье достаточно дешевое, а продукты очень востребованы.

Объект исследований - попутный нефтяной и природный газы месторождения Чинаревское.

Целью работы является разработка и исследование технологических основ производства олефинов из попутных газов месторождения Чинаревское.

Задачи исследования.

- Изучить проблемы утилизации и использования попутных нефтяных и природных газов месторождения Чинаревское;

- Исследовать физико-химические характеристики нефти и газов месторождения Чинаревское в лабораторных условиях с целью использования газа в качестве сырья для переработки и получения олефинов.

- Разработать технологию производства пропилена. Подобрать оптимальные условия процесса с целью получения целевого продукта, удовлетворяющего требуемым характеристикам технической документации;

Содержание работы.5. Обосновать технико-экономическую эффективность производства.

Научная новизна. Впервые показана возможность производства олефинов на примере получения пропилена из попутного нефтяного и природного газа месторождения Чинаревское. Впервые подобраны оптимальные условия дегидрирования пропановой фракции по технологии UOP «Oleflex» методом компьютерного моделирования Aspen Hysys.

Практическая значимость. На месторождении Чинаревское функционирует газоперерабатывающий завод, где на данный момент вырабатывается только товарная нефть, стабилизированный конденсат, сухой и сжиженный газы. В качестве сырья ГПЗ на данный момент используются

газы четырех месторождений - Чинаревское, Южно-Гремячинское, Ростошинское и Дарьинское, что позволит максимально обеспечить завод сырьем и организовать производство пропилена.

Расчет технико-экономических показателей подтверждает целесообразность внедрения данного исследования.

Апробация работы и публикации. По теме магистерской диссертации опубликованы четыре статьи в сборниках научных трудов и материалов конференций: на 68-ой и 69-ой международных молодежных научных конференциях «Нефть и газ-2014» и «Нефть и газ-2015» в РГУ нефти и газа им. И. М. Губкина (г. Москва) ; в Всероссийской конференции молодых ученых «Новые технологии в газовой промышленности» в РГУ нефти и газа им. И. М. Губкина (г. Москва, 2015) ; в Всероссийской научно-практической конференции с международным участием «Инновационные технологии в промышленности: образование, наука и производство» (г. Уфа, 2015) .

Структура и объем диссертации. Работа изложена на 93 страницах машинописного текста, включая 16 рис., 26 табл., состоит из введения, 5 глав, основных выводов, списка литературы, включающего 47 наименований, списка иллюстрационно-графического материала ВКР.

Во введении обоснована актуальность магистерской диссертации, сформулированы цели, основные решаемые в ней задачи, объект исследования, практическая ценность работы, новизна проекта.

В первой главе изучены проблемы использования попутного нефтяного газа в Республике Казахстан, приведен литературный анализ современного состояния мирового производства олефинов и приведены достоинства и недостатки процессов получения пропилена в условиях месторождения.

Во второй главе диссертации изложена исследовательская часть: выбор и обоснование сырья для производства олефинов, методика проведения испытаний нефти, описание лабораторной установки определения плотности

газов, приведены и обсуждены результаты исследований компонентного состава газа сепарации.

В третьей главе изложена технологическая часть: описана предложенная блок-схема Чинаревского ГПЗ с вовлечением в схему процесса дегидрирования пропана, описана технологическая схема дегидрирования пропана «Oleflex», проведен термодинамический расчет процесса и подобраны условия проведения процесса, произведены расчет материального баланса процесса, технологический и механический расчеты основного оборудования, изучен состав продуктов процесса.

В четвертой главе произведены расчеты технико-экономических показателей производства: расчет капитальных вложений, стоимости основных производственных фондов, материалов и энергоресурсов, расчеты по труду и заработной плате, себестоимости целевого продукта, рентабельности производства и прибыль.

В пятой главе предусмотрены мероприятия по обеспечению безопасности и экологичности проекта.

Магистерскую диссертацию завершают выводы, список используемой литературы и приложения.

- Литературный обзорПереработка природных и попутных газов

Жидкое или газообразное углеводородное сырье в условиях хорошо развитой и нефтехимической отраслей промышленности представляет собой уникальный вид полезного ископаемого. С технологических позиций преобразование их через систему необходимых процессов в готовую товарную продукцию не представляет труда.

Сырьем для производства нефтехимической продукции, как известно, служат природный газ, легкие углеводороды, получаемые как в процессе добычи нефти, так и ее переработки на НПЗ.

В настоящее время природный газ применяется главным образом как экологически чистое топливо в процессе генерирования теплоты и электроэнергии. Разведанные запасы природного газа в мире возрастают, скорость открытия новых месторождений природного газа превышает скорость роста его потребления. Однако почти 60% этих запасов находится на отдаленных месторождениях и в месторождениях, разработка которых считается нецелесообразной и нерентабельной.

В последние годы мощнейшие комплексы газопереработки создаются и во многих развивающихся странах - например, в странах Персидского залива. Объем газопереработки в мире постоянно растет и достиг в 2009 г. около 1, 6 трлн куб. м перерабатываемого газа и более 400 млн т продукции. В перспективе ОПЕК, например, считает, что основной прирост объемов потребления нефти в мире будет связан с ростом объемов продуктов газопереработки в виде так называемых «газовых жидкостей» [3] .

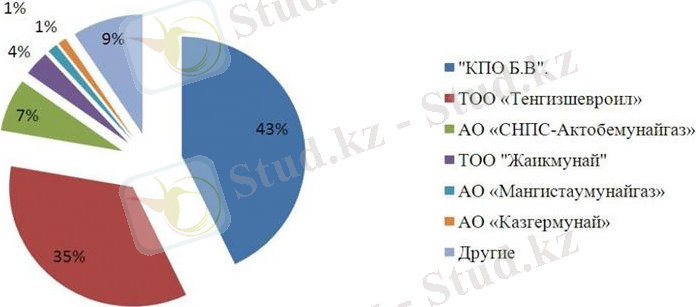

По данным анатилического центра, суммарный объем добычи газа за 2016 год составил 3 374 млн. куб. м., в том числе 1 656 млн. куб. м. природного газа, и, по данным экспертов, будет расти.

Рисунок 1. 1 - Структура добычи газа компаниями Республики Казахстан

Попутный нефтяной газ является более ценным сырьем для нефтехимии, поскольку уже представляет собой смесь углеводородов от этана до гексана. Одна из главных проблем - его доставка на переработку, т. е. развитие трубопроводного транспорта.

Большие потери попутного газа, в отличие от природного, объясняются тем, что имеют разные условия регулирования их при добыче, а также неодинаковая обеспеченность нефтяных и газовых промыслов сооружениями по сбору, переработке и транспортировке нефти и газа. Добыча природного газа регулируется мощностями промысловых газосборных объектов и пропускной способностью магистральных газопроводов. Газ попутный находится в недрах земли вместе с нефтью и выделяется в связи со снижением давления при подъеме нефти на поверхность. Попутный газ, независимо от того, подготовлены или нет условия для его приема на промыслах, поступает туда вместе с нефтью. Поэтому, поступающий вместе с нефтью попутный газ можно либо собрать и подать по назначению, либо уничтожить, сжечь в факелах, чтобы не приостанавливать добычу нефти и загрязнять атмосферу [4] .

Вследствие отставания строительства сооружений для сбора и транспорта попутного газа и его переработки, и во избежание задержки ввода в

эксплуатацию новых месторождений нефти, попутный нефтяной газ на многих нефтепромыслах Казахстана сжигается на факелах [5] .

В Казахстане сжигание попутного газа в факелах было запрещено законом в 2004 году. Отказ от факельного сжигания - это долговременный процесс, который требует внимательного изучения связанных с ним проблем, а также создания всеобъемлющей законодательной базы и четких процедур. Однако правительство решило, что, включив такое положение в законодательство, оно в состоянии добиться снижения объемов сжигаемого газа без подготовки соответствующей стратегии в области утилизации попутного газа, без анализа опыта других стран и внесения необходимых изменений и дополнений в основные законы и подзаконные нормативные акты.

В связи с этим проблема полного использования ресурсов газа является проблемой экологической, и проблемой экономической, т. к. ПНГ представляет собой не только высококалорийное топливо, но и ценное сырье для быстро развивающейся химической промышленности.

Казахстанские природные и попутные газы, в которых этановая фракция составляет 10-13% и более от общего объема добываемого газа, являются основным экономическим и технологическим преимуществом для строительства нефтехимических производств [6] .

В Атырауской области, Республика Казахстан, идет строительство первого в Казахстане интегрированного газохимического комплекса проектной мощностью 1, 25 млн. т. полиэтилена и пропилена в год. Работы по строительству, стоимость которого оценивается в 6, 3 млрд. долларов США, ведет компания Kazakhstan Petrochemical Industries Ltd.

Строительство интегрированного нефтехимического комплекса в районе станции Карабатан, г. Кульсары и г. Атырау в зависимости от источников поставки используемого сырья: 1-этап: первый завод по этану из очищенного газа Тенгизского месторождения вблизи города Кульсары. Мощность в год: этилена - 800 тыс. тонн; полиэтилена высокого давления - 380 тыс. тонн;

полиэтилена низкого давления - 380 тыс. тонн; стирола -120 тыс. тонн; пропилена - 380 тыс. тонн; полипропилена - 400 тыс. тонн. В городе Атырау будет построена установка парового крекинга этана с получением этилена и завод по производству химических реагентов для нефтедобывающей отрасли. Второй этап: второй завод по этану из очищенного газа Кашаганского месторождения вблизи станции Карабатан. Мощность в год: этилен - 650 тыс. тонн; полиэтилена низкого давления - 350 тыс. тонн; метилэтиленгликоля - 400 тыс. тонн. Третий этап: 2020-2025гг. - третий завод по этану из газа Карачаганакского месторождения. Мощность в год: этилен - 700 тыс. тонн [7] . Помимо экономической и практической выгоды решается важная экологическая проблема по предотвращению загрязнения окружающей среды вредными и опасными продуктами сжигания попутно добываемого нефтяного

газа. Это общемировая экологическая проблема.

Важно отметить, что само понятие «утилизации» попутного газа включает самые разные направления использования газа, в том числе использование попутного газа в качестве сырья для промысловых электростанций, при котором все ценные компоненты сжигаются, без их предварительного выделения для дальнейшего использования. Надо разделять широкое понятие «утилизации» и переработку, при этом сжигание газов без выделения ценных компонент нельзя отнести к ее переработке [8] .

В лицензионных соглашениях на добычу углеводородного сырья утилизация попутного нефтяного газа в качестве сырья для производства электроэнергии считается «полезной утилизацией», наряду с использованием ПНГ в качестве сырья на газоперерабатывающих производствах.

В своих исследованиях [9] авторы выделили следующие основные проблемы утилизации ПНГ и, соответственно, причины его сжигания:

- отсутствие на месторождениях производственной инфраструктуры;

- не совершенная техника измерения, учета и оценки ресурсов попутного газа, и, значит, умолчание об объемах сжигания газа;

- недостаточная практика внедрения технологий утилизации газа в три ступени сепарации;

- затратность схем переработки попутного газа;

- удаленность рынков от мест добычи. Транспортировка газа до предприятий с удаленных месторождений увеличивает себестоимость попутного газа;

- незначительные штрафные санкции за выбросы продуктов горения попутного газа. Современное состояние производства олефинов

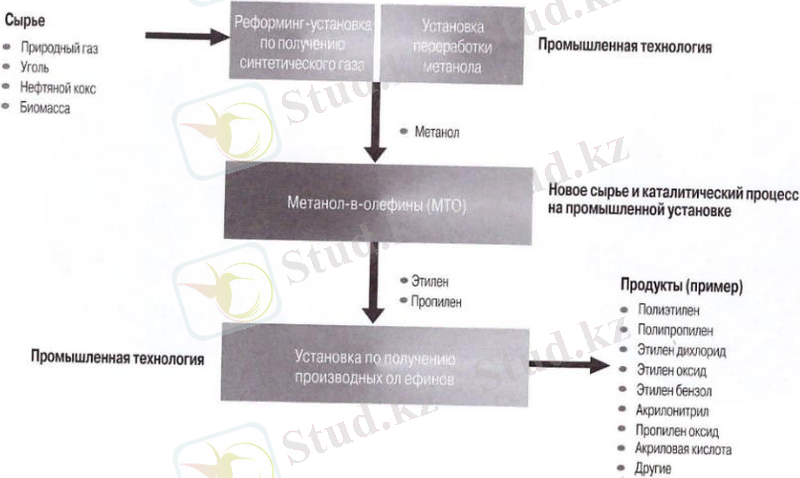

В статье [10] указано, что доступность получения недорого этана и пропана из попутного и природного газов стимулировала реализацию нескольких новых проектов крекинга этана и дегидрирования пропана. Метан, который представляет наибольший объем добываемого газа, широко используется при реализации проектов природного газа, таких как преобразование метана в метанол, газа в жидкость (gas to liquid - GTL), метанола в олефины (methanol to olefins - МТО) и метанола в бензин (methanol to gasoline - MTG) .

Метан в олефины. В работе [12] исследованы возможности получения олефинов из метана. Процесс «метан в олефины» (МТО или МТР) превращает природный газ в олефины. Метан вначале превращается в метанол; затем метанол превращается в пропилен и побочные продукты. Поскольку для этого процесса требуется установка синтеза газа и, кроме того, установка метанола в МТО, этот вариант является крайне капиталоемким процессом. Следует учитывать и подачу газа из относительно удаленного от установки места. Кроме того, необходимо рассматривать и материально-техническое снабжение установки, а также затраты на транспортировку продукта. Учитывая высокие капитальные затраты и издержки производства, не следует

строить промышленные установки, в которых применяется рассматриваемая технология.

Технология получения метанола из синтез-газа, который в свою очередь может быть получен из природного газа или в результате газификации угля, хорошо известна. Получение метанола из синтез-газа также удачно осуществляется на установке производственной мощностью 5 тыс. метрических тонн в сутки. В 2012 г. в мире в целом объемы получения метанола составили 60 млн. т.

На рисунке 1. 2 показана схема нового процесса UOP/HYDRO МТО, который обеспечивает возможность преобразования природного газа или угля в ряд ценных химических продуктов.

Рисунок 1. 2 - Получение олефинов с использованием процесса МТО Выбор качества исходного сырья в целом зависит от спецификаций

конкретного проекта [11] .

Известны способы конверсии метана в синтез-газ по технологии Фишера- Тропша, дальнейшая переработка которого позволяет получить синтетическое топливо.

- паровая конверсия: CH4+ H2O - CO + 3H2, H= 226 КДж/моль;

- углекислотная конверсия: CH4+ CO2- 2CO + 2H2, H= 264 КДж/моль;

- парциальное окисление: CH4+ 1/2O2- CO + 2H2, H= -44 КДж/моль.

- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда