Разработка методики испытаний и контроля качества лакокрасочных материалов

Министерство образования и науки Республики Казахстан

РГП ПХВ «Евразийский Национальный университет им. Л. Н. Гумилева»

Транспортно-энергетический факультет

Кафедра «Стандартизация, сертификация и метрология»

КУРСОВАЯ РАБОТА

по дисциплине «Испытание, контроль и безопасность продукции»

Тема: Разработка методики испытания и контроля «лакокрасочных материалов»

Выполнил (а) : студент группы СиС-32

Алдыбай А. С.

Руководитель: к. т. н, доцент Тайманова Г. К.

Нур-Султан, 2020

Содержание

Введение

Испытание - выполнение технического измерения или анализа, на основании которого компетентное лицо может сделать заключение о соответствии изделий требованиям, установленным действующими документами или потребителями. Испытания могут включать определение размеров, химического состава, микробиологической чистоты, различных физических характеристик материалов или конструкций, а также выявление дефектов, которые могут вызвать нарушение работоспособности изделий.

Испытания играют большую роль в проведении контроля и экспертизы товаров. На основании испытаний определяется соответствие продукции или процесса регламенту или другим установленным требованиям; они являются неотъемлемой частью подтверждения соответствия.

Это сложные и дорогостоящие процедуры, невозможные без специального оборудования, сооружений, нормативной документации, подготовленного персонала, расходования ресурсов [1] .

Контроль и испытание качества товаров производятся по специальным программам в аккредитованных испытательных лабораториях: испытательных диагностических центрах (ИДЦ), которые высполняют следующие основные функции:

- проводят сертификационные испытания в своей области аккредитации;

- постоянно поддерживают соответствие требованиям аккредитации;

- принимают на испытания для целей сертификации только образцы, четко идентифицированные, как типовые, представители сертифицируемой продукции изготовителя (поставщика) ;

- заявляют об аккредитации только по тем испытаниям, по которым ИДЦ соответствует требованиям, установленным аккредитационным органом;

- ведут учет всех предъявляемых претензий по результатам испытаний;

- предоставляют заказчику возможность наблюдения за проводимыми для него испытаниями;

- соблюдают установленные и (или) согласованные сроки проведения испытаний;

- уведомляют заказчика о намерении поручить проведение части испытаний другой аккредитованной лаборатории только с его согласия.

Проведение испытаний продукции предусматривает условия их осуществления (совокупность воздействующих факторов и/или режимов функционирования и потребления товаров), а также использование средств испытаний (испытательное оборудование) и средств измерений: технические устройства, измерительные приборы, вещества и материалы [2] .

Большое значение в испытаниях, как и контроле качества товаров, имеет обеспечение единства измерений, направленное на защиту прав и законных интересов граждан, установленного правопорядка и экономики РК от отрицательных последствий недостоверных результатов измерений [1] .

Целью курсовой работы является разработка методики испытания лакокрасочных материалов.

Задачами курсовой работы являются:

- Изучить общие технические условия, область применения и назначение лакокрасочных материалов.

- Ознакомиться с нормативной документацией, относящейся к методам испытаний лакокрасочных материалов.

- Определить параметры качества, подлежащие испытанию.

- Ознакомиться с методами и программой испытаний лакокрасочных материалов.

- Разработать методику испытаний.

1 Исходные данные

Лакокрасочные материалы (ЛКМ) - многокомпонентная система, которая наносится в жидком или порошкообразном состоянии на предварительно подготовленную поверхность и после высыхания (затвердевания) образует прочную, хорошо сцепленную с основанием пленку. Получившуюся пленку называют лакокрасочным покрытием. ЛКМ применяются для защиты металлических, а также других видов изделий от влияния внешних вредных факторов (влага, газы, воздух и т. д. ), придания поверхности декоративных свойств.

Основным компонентом ЛКМ являются пленкообразователи - нелетучие соединения, которые способны образовывать прочную пленку, закрывающую поверхность. Пленкообразователи могут отличаться по природе: природные, искусственные, синтетические; по эксплуатационным свойствам или по назначению, например, теплостойкие, морозостойкие, для наружных или внутренних работ.

В зависимости от состава и назначения ЛKM подразделяются на: краски (в том числе эмалевые краски - эмали), лаки, олифы, грунтовки, шпатлевки по ГОСТ 9825 и ГОСТ 28246. Краски и эмали обладают цветом и укрывистостью, лаки дают прозрачную бесцветную или окрашенную пленку.

Вспомогательными веществами при окраске являются - растворители, разбавители, смывки и сиккативы. Они используется для подготовки поверхности перед окраской, разведения ЛKM, ускорения процесса сушки; все они поступают в продажу как самостоятельные товары.

Основным компонентом ЛКМ являются пленкообразующие вещества. Пленкообразователи могут отличаться по происхождению (природные, искусственные полусинтетические, синтетические) ; эксплуатационным свойствам или назначению (атмосферостойкие, теплостойкие, морозостойкие, со специальными свойствами и др. ; для наружных или внутренних работ; окрашивания и защиты металлических, деревянных, бетонных и других поверхностей) [3] .

Плёнкообразующие (связующие) вещества необходимы для осуществления сцепления частиц пигмента и наполнителя между собой и с окрашиваемой поверхностью. После высыхания они образуют твердую плёнку.

Связующие вещества разделяются:

- на водные связующие (растительный и животный клей, известь, жидкое стекло) ;

- неводные связующие (олифы - получаются из высыхающих растительных масел (льняного, конопляного - они образуют после обработки натуральные олифы и лаки) .

Процесс обработки масел осуществляется двумя способами:

1) способом полимеризации;

2) способом оксидации.

Рассмотрим их.

1. Способ полимеризации . Высыхающие масла нагревают до температуры 260-320 С с добавлением сиккатива без доступа воздуха. Натуральные олифы образуют атмосферостойкие, водостойкие блестящие твёрдые плёнки.

2. Способ оксидации . Высыхающие масла, с добавлением сиккатива, нагреваются до температуры 160 С и одновременно осуществляется продувка воздухом. Образуются оксикислоты - натуральные олифы.

Натуральные олифы, полученные из конопляного масла, имеют тёмный цвет, поэтому применяются для приготовления красок тёмных колеров.

Натуральные олифы имеют высокую стоимость, поэтому их заменяют полунатуральными и искусственными олифами.

Для полунатуральных олиф используются до 55 % растительного масла и 45 % растворителя (уайт-спирит, скипидар) . Кроме того, добавляется сиккатив. Полунатуральные олифы изготавливаются также спосо-бами полимеризации и оксидации. К числу полунатуральных олиф относятся: олифа оксоль различных марок, глифталевая олифа (растительное масло, глицерин, фталевый ангидрид, растворители и сиккативы) .

Синтетические олифы получаются из органических веществ (нефти, горючих сланцев, отходов каучука, древесного дёгтя и др. ) . Используются эти олифы для окрашивания неответственных внешних и внутренних поверхностей. При высыхании они не образуют плёнки. Это олифа нефтенол, олифа карбинол и др.

Лакокрасочные материалы, приготовленные на основе олиф, называются масляными красками .

Лакокрасочные материалы, приготовленные на основе лаков, называются эмалевыми красками (эмалями) [4] .

2 Общая характеристика лакокрасочных материалов

Подвижной состав в эксплуатации подвергается воздействию атмосферных осадков (повышенная влажность), химического состава перевозимого груза, вызывающих коррозионное разрушение поверхности кузова и узлов. Для защиты от коррозионного разрушения на поверхности наносят защитные покрытия, которые выполняют и декоративную функцию.

Защитными покрытиями называется тонкие слои неметаллических веществ или некоррозионных металлов, искусственно создаваемые на поверхностях металлических и деревянных деталей для предохранения их от коррозии и гниения путём изоляции поверхности от окружающей среды. Кроме того, защитные покрытия выполняют декоративные функции.

К металлическим защитным покрытиям относят никелирование, хромирование и другие.

Неметаллические покрытия разделяются:

- на органические (лакокрасочные материалы, резиновые покрытия, пластические массы) ;

- неорганические (фосфаты, окислы - используются для обработки металлических поверхностей и создания на них защитных плёнок) .

Лакокрасочные материалы (ЛКМ) в результате нанесения на поверхность (подложку) и пленкообразования (высыхания, отверждения) образуют лакокрасочные покрытия . По эксплуатационным свойствам различают лакокрасочные покрытия атмосферо-, водо-, масло- и бензостойкие, химически стойкие, термостойкие, электроизоляционные, консервационные, а также специального назначения. К последним относятся, например, светоотражающие, светящиеся (способны к люминесценции в видимой области спектра при облучении светом или радиоактивным излучением), термоиндикаторные (изменяют цвет или яркость свечения при определенной температуре), огнезащитные, противошумные (звукоизолирующие) .

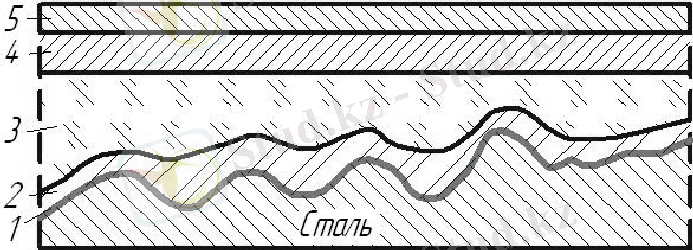

Большинство лакокрасочных покрытий получают при нанесении ЛКМ в несколько слоев (рис. 1) . Толщина однослойных лакокрасочных покрытий колеблется в пределах 3-30 мкм: для тиксотропных ЛКМ - до 200 мкм, многослойных - до 300 мкм. Для получения многослойных, например защитных покрытий, наносят несколько слоев разнородных ЛКМ - это так называемые комплексные лакокрасочные покрытия, при этом каждый слой выполняет определенную функцию, например нижний слой - грунт получают нанесением грунтовки, он обеспечивает адгезию комплексного покрытия к подложке, замедление электрохимической коррозии.

Рисунок 1 Защитное лакокрасочное покрытие (в разрезе)

где, 1 - фосфатный слой; 2 - грунт; 3 - шпатлевка; 4 и 5 - слои эмали

Лакокрасочные материалы различаются:

1) по виду;

2) химическому составу;

3) назначению.

1. По виду: краски, эмали, лаки, грунтовки, мастики, шпатлёвки, порошковые краски.

2. По химическому составу (табл. 1) :

Таблица 1

Классификация ЛКМ по роду плёнкообразующего вещества

Условное

обозначение

ХВ

МЛ

АК

КЧ

СС

УР

ХС

ФЛ

ЭП

АС

КФ

3. По назначению, т. е. по группам (табл. 2) .

Таблица 2

Классификация ЛКМ по назначению

Группа

1

Ограниченно

Атмосферостойкие

2

3

4

5

Отнесение к одной из данных групп достаточно условно, оно означает лишь, что данный материал подходит для указанных целей. Однако многие из ЛКМ могут применяться и для других целей, например атмосферостойкие материалы (1), которые, как правило, подходят и для внутренних работ (2), а отдельные термостойкие ЛКМ могут быть одновременно и электроизоляционными, и химически стойкими.

В названиях ЛКМ приняты следующие условные обозначения, например:

М - означает матовое покрытие,

ПМ - полуматовое покрытие,

ХС - холодная сушка,

ГС - горячая сушка.

Пример: Эмаль ПФ-241 ПМ чёрная

Эмаль - вид лакокрасочного материала,

ПФ - пентафталевая,

2 - ограниченно атмосферостойкая,

41 - порядковый номер, присвоенный данному материалу органами государственной регистрации,

ПМ - полуматовая,

Чёрная - цвет эмали.

Исключением из данной системы обозначений являются масляные краски. Например, если масляная краска изготавливается с использованием одного пигмента, то вместо вида лакокрасочного материала (краска масляная) пишется название базового пигмента. Например, масляная краска, изготовленная на сурике железном и предназначенная для наружных работ, будет иметь следующее обозначение: Сурик железный МА-15 [5] .

3 Технические требования к лакокрасочным материалам. Параметры качества, подлежащие испытаниям

3. 1 Общие технические требования

ЛКМ изготовляют в соответствии с требованиями стандарта, нормативного документа (НД) или технической документации (ТД) на ЛКМ конкретной марки, по рецептуре и технологическому регламенту, утвержденным в установленном порядке.

Область применения и условия формирования ЛКП должны быть приведены в НД или ТД на ЛКМ конкретной марки.

В НД или ТД на ЛКМ конкретной марки должны быть включены технологические показатели, приведенные в таблице 3.

Таблица 3

Технологические показатели ЛКМ и методы их определения

Таблица 4

Показатели потребительских и эксплуатационных свойств покрытий на основе красок и эмалей, эксплуатируемых в атмосферных условиях и под навесом (для наружных работ) [6] .

№

п/п

3. 2 Дополнительные требования

Для получения качественного лакокрасочного покрытия важно, чтоб материал, из которого формируется защитный слой, отвечал некоторым требованиям: имел необходимую вязкость, консистенцию, состав и т. п.

Некоторые из испытаний, которым подвергаются лакокрасочные материалы и покрытия на их основе:

- определение содержания сухого остатка и растворителя;

- исследование прочности структуры тиксотропных ЛКМ;

- испытание пигментированных лакокрасочных материалов на седиментационную устойчивость;

- определение цвета лаков, смол, олиф;

- исследование склонности лакокрасочного материала к загустеванию при длительном хранении;

- определение толщины сырого слоя;

- определение удельного объемного электрического сопротивления;

- исследование прочности пленки на изгибе;

- определение толщины пленки;

- подготовка образцов к испытанию;

- исследование плотности пленки;

- соотношение толщины пленки и расхода лакокрасочного материала;

- определение эластичности шпатлевок;

- определение прочности при растяжении;

- исследование прочности лакокрасочных покрытий при истирании;

- определение внутренних напряжений;

- определение цвета готового лакокрасочного покрытия;

- определение паропроницаемости, влагостойкости, пористости, солестойкости и т. п [7] .

3. 3 Параметры качества лакокрасочных материалов, подлежащие испытаниям

Качество полученных от изготовителя лакокрасочных материалов часто оценивается путем сопоставления основных технических характеристик, указанных в сертификате на партию материалов и тех же характеристик в технической документации изготовителя (спецификациях, инструкциях, технических картах, проспектах и т. п. ) . Однако в сомнительных случаях инспектор вправе потребовать испытаний по тем или иным показателям.

Наиболее информативными показателями, объективно характеризующими качество и технологические свойства лакокрасочных материалов и не требующими длительных и трудоемких испытаний, являются:

- вязкость;

- содержание нелетучих веществ;

- степень перетира;

- цвет и внешний вид пленки покрытия;

- укрывистость;

- время высыхания;

- прочность пленки при ударе;

- прочность пленки при изгибе;

- толщина нестекающего слоя;

- твердость пленки;

- адгезия покрытия;

- жизнеспособность композиции (для многокомпонентных материалов) ;

Обязательному контролю подвергаются также используемые в процессе лакокрасочных материалов растворители, разбавители, сиккативы и другие компоненты.

Пробы материалов для испытаний отбирают согласно требованиям стандарта ISO 15528. Используют оборудование для выполнения двух отдельных операций: перемешивания продукта для достижения наибольшей однородности и для отбора представительной пробы. Минимальное число емкостей, из которых отбирают пробы, зависит от общего числа емкостей в данной партии лакокрасочного материала. Пробы анализируют непосредственно после взятия во избежание изменения свойств материалов (особенно содержащих воду или после хранения при повышенной температуре) .

Пробы исследуют и готовят к испытанию в соответствии со стандартом ISO 1513 при этом отмечают:

- наличие поверхностей пленки и ее особенности (сплошная, твердая, мягкая, тонкая, толстая и т. д. ),

- наличие тиксотропности или желатинизации,

- разделение на слои,

- тип осадка (мягкий, твердый, твердо-сухой),

- наличие и вид примесей.

Образцы, в которых наблюдаются желатинизация, или выпадение твердо-сухого осадка, бракуют и не допускают испытаний.

Образцы красок наносятся на пластины, которые изготавливаются из различных материалов в соответствии со стандартом ИСО 1514. Особое внимание должно уделяться подготовке поверхности пластин перед нанесением испытуемых материалов [8] .

4 Разработка методики испытаний лакокрасочных материалов

4. 1 Классификация испытаний. Программа испытаний

Методика испытаний представляет собой описание и перечень способов и приемов, используемых при проведении испытаний и обработке их результатов, в которых указывается все характеристики и параметры.

Методика испытаний состоит из информации о продукции, а также из описания непосредственно самого исследования и предназначается для того, чтобы можно было удостовериться в правильности изготовления изделия. Методика испытаний будет основным при приемо-сдаточном исследовании образца. Если программа и методика испытаний составлены неправильно, то подписать акт сдачи-приемки будет невозможно.

В Казахстане разработка методики испытаний регулируется нормативными документами, основным из которых является Госстандарты РК. Именно данными Госстандартами регламентированы требования к проведению испытаний. Хоть данные стандарты и отличается особой строгостью, но все же он допускает некоторые отклонения в процессе разработки.

При проведении испытаний необходимо обеспечить их единство, т. е. необходимую точность, воспроизводимость и достоверность результатов испытаний. Обеспечение единства испытаний направлено на устранение расхождений в результатах повторных испытаний у поставщика и потребителя и сокращение объема повторных испытаний. При этом главной целью испытаний являются безусловная достоверность и полнота, получаемая при испытаниях информации о качестве продукции.

Работы по обеспечению единства испытаний организуются министерствами (ведомствами) под методическим руководством Госстандарта РК через головные организации по государственным испытаниям продукции, головные и базовые организации по стандартизации, контрольно-испытательные и методические службы объединений, предприятий, организаций. Технической основой обеспечения единства испытаний являются аттестационное испытательное оборудование и поверенные средства измерений, средства аттестации и поверки. Нормативно-методической основой обеспечения единства испытаний являются:

... продолжение- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда