Метрологическая экспертиза рабочего чертежа зубчатого колеса

Министерство образования и науки Республики Казахстан

НАО «Евразийский Национальный университет им. Л. Н. Гумилева»

Транспортно-энергетический факультет

Кафедра «Стандартизация, сертификация и метрология»

КУРСОВАЯ РАБОТА

по дисциплине «Метрологическое обеспечение производства»

Тема: Метрологическая экспертиза чертежа детали «колесо зубчатое»

Выполнил (а) : студент группы СиС-32

Алдыбай А. С.

Руководитель: к. т. н, доцент Ахмедьянов А. У.

Нур-Султан, 2020

Содержание

Введение

Метрологическое обеспечение технических устройств представляет собой комплекс научно-технических и организационно-технических мероприятий, а также соответствующую деятельность учреждений и специалистов, направленные на обеспечение единства и точности измерений для достижения требуемых (паспортных) характеристик функционирования технических устройств. Основной тенденцией в развитии метрологического обеспечения является переход от существовавшей ранее сравнительно узкой задаче обеспечения единства к принципиально новой задаче обеспечение качества измерений. Качество измерений характеризует совокупность свойств, обеспечивающих получение в установленный срок результатов измерений с требуемой точностью (размером допускаемых погрешностей), достоверностью, сходимостью и воспроизводимостью.

В настоящее время метрологическое обеспечение принято понимать в широком и в узком смысле. В широком смысле оно включает:

- теорию и методы измерений, контроля, обеспечения точности и единства измерений;

- организационно-технические вопросы обеспечения единства измерений, включая нормативно-технические документы (Государственные стандарты, методические указания, технические требования и условия), регламентирующие порядок и правила выполнения работ.

В узком смысле под метрологическим обеспечением понимают:

- надзор за применением законодательно установленной системы единиц физических величин; обеспечение единства и точности измерений путем передачи размеров единиц физических величин от эталонов к образцовым средствам измерений и от образцовых к рабочим;

- разработку и надзор за функционированием государственных и ведомственных поверочных схем;

- разработку методов измерений наивысшей точности и созданиена этой основе эталонов (образцовых средств измерений) ;

- надзор за состоянием средств измерений в министерствах и ведомствах.

- На разных этапах жизненного цикла технического устройства его метрологическое обеспечение имеет ряд задач:

- исследование параметров и характеристик технических устройств для определения требований к объему, качеству и номенклатуре измерений и контроля;

- выбор средств измерений и контроля из числа серийно выпускаемых. В случае необходимости конструктор или технолог могут выдать техническое задание за разработку новых средств контроля, измерений или испытаний параметров продукции или ее элементов;

- калибровки средств измерений;

- поверка применяемых средств измерений;

- анализ технологических процессов с точки зрения определений номенклатуры и последовательности измерительно-контрольных операций, установления метрологических характеристик соответствующих средств измерений;

- обеспечение производства серийно выпускаемыми средствами измерений и контроля, своевременное обновление парка этих средств на предприятии;

- совершенствование методик измерений и контроля;

- проведение метрологической экспертизы конструкторской и технологической документации, целью которой является анализ и оценка технических решений по выбору параметров, подлежащих измерению, установлению норм точности и обеспечению методами и средствами измерений процессов разработки, изготовления, эксплуатации и ремонту изделий [1] .

Целью курсовой работы по дисциплине «Метрологическое обеспечение производства» является получение знаний в области организационно- технических мероприятий, обеспечивающих определение с требуемой точностью характеристик изделий, узлов деталей материалов и сырья, параметров технологического процессов и оборудования и позволяющих добиться значительного повышения качества выпускаемой продукции и снижения непроизводительных затрат на ее разработку и производство.

Задачами курсовой работы являются:

- Получить углубленные знания в области метрологического обеспечения объекта измерений (зубчатое колесо) на основе современных представлений о роли метрологического обеспечения на производстве.

- Изучить суть понятия «метрологическое обеспечение производства».

- Провести метрологическую экспертизу детали «Колесо зубчатое».

- Изучить этапы работы и результаты расчетов метрологической экспертизы рабочего чертежа детали «Колесо зубчатое».

1 Метрологическое обеспечение измерений на производстве

1. 1 Технические основы метрологического обеспечения

Под метрологическим обеспечением понимается установление и применение научных организационных основ, технических средств, правил и норм, необходимых для достижения единства измерений (результаты измерений должны быть выражены в узаконенных единицах величин) и требуемой точности измерений (погрешность измерений не должна выходить за установленные границы) [2] .

Словарь-справочник (1989г. ) «Основные термины в области метрологии» дает такое определение метрологического обеспечения измерений - «деятельность метрологических и других служб, направленная на: создание в стране необходимых эталонов, образцовых рабочих средств измерений; правильный их выбор и применение; разработку и применение метрологических правил и норм; выполнение других метрологических работ, необходимых для обеспечения требуемого качества измерений на рабочем месте, предприятии (организации), в министерстве (ведомстве), народном хозяйстве».

Структура метрологического обеспечения имеет вид, приведенный на рисунке 1.

Рисунок 1 Структура метрологического обеспечения

Научной основой метрологического обеспечения является метрология, т. е. наука об измерениях.

Нормативной основой метрологии является Государственная система обеспечения единства измерений (ГСИ) .

Технической основой метрологического обеспечения является комплекс государственных метрологических систем.

Организационной основой метрологического обеспечения является сеть государственной и ведомственных метрологических служб [3, 4, 5] .

Техническую основу метрологического обеспечения составляют [6] :

− система Государственных эталонов и единицу физических величин;

− система передачи размеров единиц физических величин от эталонов всем средствам измерений, с помощью образцовых средств измерения и средств проверки;

− система Государственных испытаний средств измерения, обеспечивающая единообразие средств измерения при обработке и выпуске их в обращение;

− система обязательной проверки или метрологической аттестации средств измерений;

− система стандартных образцов состава и свойств веществ и материалов;

− система стандартных справочных данных и физических константах и свойствах веществ и материалов;

− аттестация методик выполнения измерений, включая разработку комплекта необходимых документов;

− метрологическая экспертиза нормативной и технической документации;

− экспертиза документации на импортируемые стандартные образцы с целью допуска их к применению.

На промышленных предприятиях, где осуществляется основное использование средств измерений, основная ответственность за организацию метрологического обеспечения производства возлагается на метрологическую службу предприятия. Метрологическое обеспечение предприятия в основном включает:

- анализ состояния измерений;

- установление рациональной номенклатуры измеряемых величин и использование средств измерений (рабочих и эталонных) соответствующей точности;

- проведение поверки и калибровки средств измерений;

- разработку методик выполнения измерений для обеспечения установленных норм точности;

- проведение метрологической экспертизы конструкторской и технологической документации;

- внедрение необходимых нормативных документов (государственных, отраслевых, фирменных) ;

- аккредитацию на техническую компетентность;

- проведение метрологического надзора.

Анализируя состояния измерений на предприятиях обращают внимание на следующие вопросы [7] :

- влияние текущего состояния измерений на основные показатели деятельности предприятий: качество, учет и сроки выпуска продукции, производительность труда, соблюдение техники безопасности, экономию сырья и материалов;

- состояние и внедрение на предприятиях основных стандартов Государственной системы обеспечения единства измерений, других

- нормативных документов, регламентирующих требования к обеспечению единства и требуемой точности измерений, испытаний и контроля на всех стадиях разработки: производства, испытаний, приемки и эксплуатации продукции;

- состояние оснащения предприятий средствами измерений, испытаний и контроля, необходимыми для обеспечения оптимальных режимов техпроцессов, контроля качества сырья и материалов, комплектующих и готовой продукции, учета материальных ценностей, соблюдения техники безопасности;

- наличие на предприятии нормативных документов с требованиями к средствам и методам измерений параметров продукции, требованиями к нормам точности МВИ основных параметров продукции (или техпроцессов) ;

- состояние и организацию деятельности метрологических служб, их роль в обеспечении качества продукции;

- состояние и эффективность работ по метрологической экспертизе конструкторской и технологической документации,

- соответствие научно-технического уровня средств измерений, испытаний и контроля современным требованиям разработки, производства, испытаний и эксплуатации продукции, а также показателям лучших мировых аналогов;

- состояние аттестации, унификации и стандартизации методик измерений, испытаний и контроля важнейших параметров продукции, техпроцессов, параметров опасных и вредных производственных факторов, состояния окружающей среды;

- состояние метрологического обслуживания предприятия органами государственной метрологической службы, наличие образцовых средств измерений и нормативных документов, необходимых для поверки применяемых средств измерений, наличие специальных помещений для метрологических работ и проведения ремонта средств измерений;

- потребность предприятий в серийно выпускаемых и новых типах средств измерений, испытаний, контроля, поверки;

- потребность в стандартных справочных данных о свойствах веществ и материалов, необходимых для повышения точности и достоверности результатов измерений, испытаний, контроля качества продукции и параметров техпроцессов;

- потребность в кадрах специалистов метрологов, в том числе поверителей.

1. 2 Нормативные основы метрологического обеспечения

Законодательная метрология - раздел метрологии, предметом которого является установление обязательных технических и юридических требований по применению единиц физических величин, эталонов, методов и средств измерений, направленных на обеспечение единства и необходимости точности измерений в интересах общества (РМГ 29-99) .

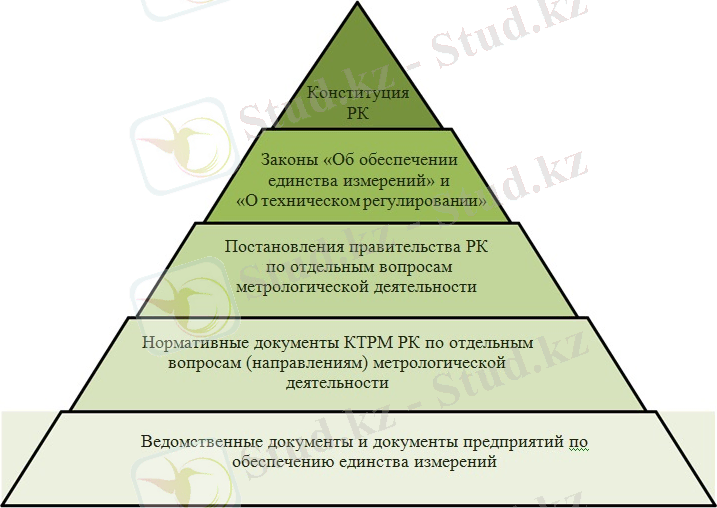

Нормативно-правовую базу метрологии можно представить в виде пирамиды, рисунок 2.

Рисунок 2 Нормативно-правовая база обеспечения единства измерений

Значимость и ответственность измерений и измерительной информации обуславливают необходимость установления в законодательном порядке комплекса правовых и нормативных актов и положений [3] .

Законы «Об обеспечении единства измерений» и «О техническом регулировании».

В рамках подтверждения конституционной нормы были приняты Законы «Об обеспечении единства измерений» и «О техническом регулировании», разъясняющие основы метрологической деятельности в Республике Казахстан.

Закон «Об обеспечении единства измерений», изначально принят в 2000-м году с изменениями и дополнениями по состоянию на 5 октября 2018 года.

Целями Закона «Об обеспечении единства измерений» являются:

1) защита интересов физических и юридических лиц Республики Казахстан от недостоверных результатов измерений;

2) получение достоверных результатов измерений при фундаментальных исследованиях и научных разработках;

3) интеграция в международную систему обеспечения единства измерений [8] .

Принятый впервые в 1999 г. закон Республики Казахстан «О стандартизации» устанавливал основные положения, принципы, понятия, порядок организации работ в области стандартизации. С 10-го июня 2003 г. действие закона «О стандартизации» отменяется, взамен вводится Закон РК № 603-II «О техническом регулировании».

Закон РК «О техническом регулировании» регулирует общественные отношения по определению, установлению, применению и исполнению обязательных требований к продукции, услуге, процессам жизненного цикла, подтверждению соответствия, аккредитации и государственному контролю в области технического регулирования, а также устанавливает правовые основы государственной системы технического регулирования, направленного на обеспечение безопасности продукции, услуг и процессов в Республике Казахстан [9] .

2 Метрологическое обеспечение колеса зубчатого

2. 1 Обоснование метрологической экспертизы рабочей документации чертежа «Колесо зубчатое»

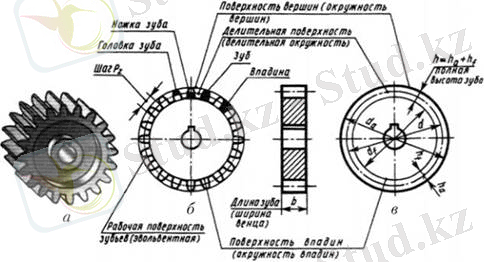

Зубчатое колесо - основная деталь зубчатой передачи в виде диска с зубьями на цилиндрической или конической поверхности, входящими в зацепление с зубьями другого зубчатого колеса.

Зубчатые колёса (рис. 3. ) обычно используются парами с разным числом зубьев с целью преобразования крутящего момента и числа оборотов валов на входе и выходе. Колесо, к которому крутящий момент подводится извне, называется ведущим, а колесо, с которого момент снимается - ведомым.

Если диаметр ведущего колеса меньше, то крутящий момент ведомого колеса увеличивается за счёт пропорционального уменьшения скорости вращения, и наоборот.

В соответствии с передаточным отношением, увеличение крутящего момента будет вызывать пропорциональное уменьшение угловой скорости вращения ведомой шестерни, а их произведение - механическая мощность - останется неизменным. Данное соотношение справедливо лишь для идеального случая, не учитывающего потери на трение и другие эффекты, характерные для реальных устройств.

Зубчатые колеса классифицируют по различным признакам, например по виду поверхностей, на которых располагаются зубцы (цилиндрические и конические, внутренние и внешние), по направлению зубцов (прямозубые, косозубые, винтовые, шевронные), по профилю зубцов (эвольвентные, циклоидальные, часовые, цевочные, Новикова), по направлению осей вращения (цилиндрические - с параллельными осями, конические - с пересекающимися, винтовые и червячные - со скрещивающимися) . Среди множества классификаций важнейшими для определения точностных параметров являются те, которые определяют функциональное назначение передачи.

Рисунок 3 Зубчатое колесо

Требования к точности изготовления зубчатого венца определяются эксплуатационными требованиями к зубчатому зацеплению. К этим требованиям можно отнести: износостойкость, виброустойчивость, шумность, передаваемый крутящий момент, надежность и плавность. Все эти требования ужесточаются по мере развития техники. Соответственно, ужесточаются и требования по точности к зубчатым венцам и совершенствуются методы контроля этих требований.

В настоящий момент совершенно четко прослеживаются несколько тенденций в изменении технологических и точностных требований к зубчатым колесам. В основе лежит ужесточение требований к зубчатым передачам, обусловленное повышенными требованиями к конечному продукту, куда входят детали с зубчатым венцом (редукторам, коробкам передач) :

- снижение стоимости;

- снижение уровня шума;

- снижение веса;

- снижение габаритных размеров;

- повышение надежности;

- увеличение передаваемого момента, мощности;

- улучшение динамических характеристик;

- повышение коэффициента полезного действия;

- увеличение срока службы;

- увеличение ремонтопригодности.

Повышенные требования к изделиям определяют соответствующее повышение требований к зубчатым колесам, входящим в состав современных изделий. Отклонения отдельных параметров зуба и зубчатого венца влияют на функциональные возможности зубчатого колеса или пары колес в зубчатом зацеплении. Проще говоря, только зубчатое колесо с правильным эвольвентным профилем и точным шагом обеспечивает передачу вращения с постоянной угловой скоростью.

Основные характеристики зубчатых колес, которые должны быть обеспечены конструктивными и технологическими методами:

- точность (динамика, плавность работы) ;

- долговечность;

- надежность;

- передача больших моментов (трение, высокие нагрузки, знакопеременные нагрузки) ;

- минимальная стоимость;

- дополнительные функции (синхронизация - наличие дополнительных венцов) .

Эти требования должны быть обеспечены соответствующим контролем в процессе изготовления деталей с зубчатыми венцами.

Основные современные тенденции в измерении зубчатых колес:

- не просто измерение детали с заключением «годная - негодная», а анализ отклонений с обратной связью с производством;

- более высокая точность измерений;

- более высокая скорость измерения (в автомобильной промышленности не более 3 минут на деталь) ;

- возможность контроля непосредственно в производстве (сокращение времени ожидания решения) ;

- возможность измерения модификаций и топографии зуба;

- внедрение новых стандартов измерения и оценки;

- достоверность измерений;

- выдача стандартизованных протоколов (прослеживаемость результатов на различных стадиях производства и при поставке изделия потребителю) ;

- эти тенденции привели к появлению новых методов контроля зубчатых венцов;

- современные средства контроля зубчатых венцов [10] .

2. 2 Анализ средств измерений детали «Колесо зубчатое»

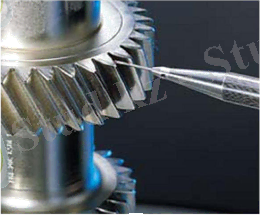

Совершенствование систем управления и повышение точности, а также необходимость повторяемости измерений привело к широкому внедрению зубоизмерительных машин (рис. 4) - универсальных приборов для контроля зубчатых венцов.

Зубоизмерительная машина является средством аналитического контроля отклонений зубчатого венца. Применение этого средства контроля обеспечивает оптимальное качество контроля и представления результатов проверки параметров зубчатого венца. Получаемые результаты дают полную информацию о причинах возникновения погрешностей и позволяют использовать эту информацию для соответствующей корректировки технологии изготовления детали. К недостаткам данного метода проверки следует отнести длительный цикл измерения и сложность в применении зубоизмерительной машины непосредственно около станка - являясь метрологическим средством очень высокой точности, машина требует установки в специально подготовленное помещение.

Принцип работы зубоизмерительной машины и традиционных приборов для контроля эвольвенты, направления зуба и шага зубьев во многом схож. В процессе измерения щуп измерительной машины сканирует боковую поверхность зуба по профилю (рис. 5), по линии зуба (рис. 6) и последовательно касается всех боковых сторон зубьев. В результате этих основных проверок определяется погрешность профиля, погрешность линии зуба, отклонения шагов и погрешность радиального биения.

Получаемые при измерении детали протоколы дают широкие возможности для оценки причин возникновения погрешностей. Для этого существуют определенные методики. Например, при получении диаграммы профиля, можно определить пять основных причин возникновения данной погрешности:

- биение фрезы на оправке (может быть вызвано плохой фрезой, поврежденной оправкой или загрязнением оправки при монтаже) ;

- неправильная заточка фрезы (фреза была переточена с радиальным биением из-за установки с перекосом на оправку или оправки на заточной станок) ;

- слабо закрепленная или изношенная оправка в противоопоре станка;

- слишком большой люфт шпинделя фрезы фрезерного станка;

- слишком большой люфт стола фрезерного станка.

Рисунок 4 Зубоизмерительная машина

Рисунок 5 Боковая поверхность зуба по профилю

Рисунок 6 Линия зуба

Современные средства измерения зубчатых колес - зубоизмерительные машины - позволяют выполнить основные требования, которые определяются современной конструкцией и технологией изготовления. На обеих боковых поверхностях трех или четырех зубьев измеряются погрешности профиля и линии зуба. На всех зубьях измеряются погрешности шага по обеим боковым поверхностям и погрешности радиального биения. Кроме этого, производится измерение толщины зуба (размера по шарикам) . Время измерения зубчатого колеса составляет около 3 мин. Зубоизмерительная машина обеспечивает измерение зубчатых колес при замене инструмента, на стыке рабочих смен и при изменениях в технологическом процессе. Зубоизмерительная машина также обеспечивает измерение топографии зуба с оценкой пятна контакта.

Зубоизмерительная машина не имеет ограничений в части измерения колес с нестандартными параметрами профиля и линии зуба (модификации по профилю и линии зуба) .

Практически зубоизмерительная машина как современное средство измерения заменяет все ранее применявшиеся приборы для контроля зубчатых колес и позволяет измерять, кроме цилиндрических колес, также конические колеса, червяки, червячные колеса и зуборезные инструменты (червячные фрезы, долбяки и шеверы) [11] .

3 Метрологическая экспертиза чертежа детали «Колесо зубчатое»

3. 1 Формы, взаимная увязка допусков, установленных на размеры детали «Колесо зубчатое»

При разработке системы допусков для зубчатых передач зубчатое колесо необходимо рассматривать как звено механизма, погрешности которого определяют характер нарушения кинематических функций этого механизма, снижают его долговечность и т. д. Погрешность передачи в этом случае представляет собой отклонение действительного закона относительного движения колес реальной передачи от закона относительного движения колес идеально точной передачи:

F(φ) = f(φ) - f 0 (φ),

где,

F(φ) - функция кинематической погрешности реальной передачи;

φ - координата, определяющая мгновенное положение ведущего колеса передачи;

f(φ) и f 0 (φ) - законы относительного движения колес соответственно реальной и идеальной передач.

... продолжение- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда