Проект и технико-экономическое обоснование цеха по производству безобжиговых перлитоцементных плит производительностью 100 000 м²/год в г. Рудный

Введение

Теплоизоляционным материалам называют такие строительные материалы, которые имеют малую теплопроводность и используются благодаря этому для тепловой изоляции строительных конструкций зданий, а также промышленного оборудования и трубопроводов.

Главной особенностью строения теплоизоляционных материалов являются высокая пористость определяющая их основные технические свойства. Поэтому свойства этих материалов рассматриваются далее в функциональной зависимости от их пористости.

В курсе «Технология теплоизоляционных материалов» изучаются свойства различных теплоизоляционных материалов, способы производства, а также технико-экономические условия применения таких материалов в строительстве.

Совершенствование существующих и разработка новых способов производства теплоизоляционных материалов основаны на использовании законов и положений физической химии, термодинамики аэродинамики, учения о теплообмене, теории сушки капиллярно-пористых тел и других областей современной науки.

Теплоизоляционные материалы применяют для тепловой изоляции строительных конструкций зданий и сооружений, а также технологической аппаратуры, тепловых установок и различных трубопроводов.

Применение теплоизоляционных материалов в строительстве позволяет:

А) повысить степень индустриализации строительных работ путем заводского изготовления деталей и конструкций для сборного строительства.

Б) уменьшить во многих случаях потребность в основных строительных материалах цементе, древесине, металле и др.

В) Снизить вес ограждающих строительных конструкций (стен, перекрытий) облегчить несущие строительные конструкции (фундаменты, колонны)

Г) Сократить расход топлива на отопление зданий

Одним из теплоизоляционных материалов является перлит.

Вспученный перлит представляет собой сыпучий теплоизоляционный материал в виде мелких пористых зерен преимущественно белого цвета. Вспученный перлит получают путем измельчения, сортировки, и обжига магматических пород так называемых вулканических стекол.

Вспученный перлит в теплоизоляционных материалах можно применять в сыпучем виде и в форме различных изделий из него. Из перлита изготовляют сыпучие материалы - перлитовый песок и перлитовый щебень.

Из вспученного перлита производят два вида изделий: керамические и безобжиговые. Данные изделия производят в виде полуцилиндров, плит, сегментов и т. д. а также в виде безобжиговой смеси.

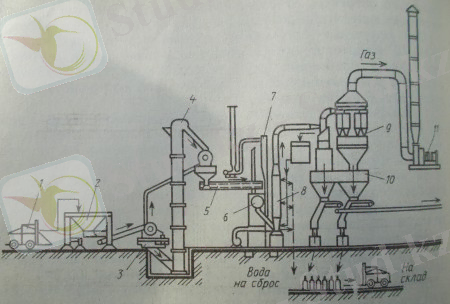

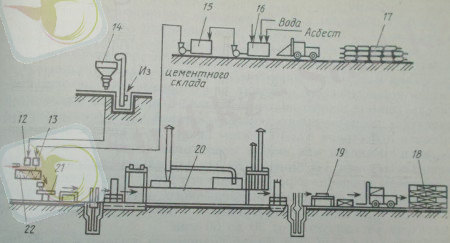

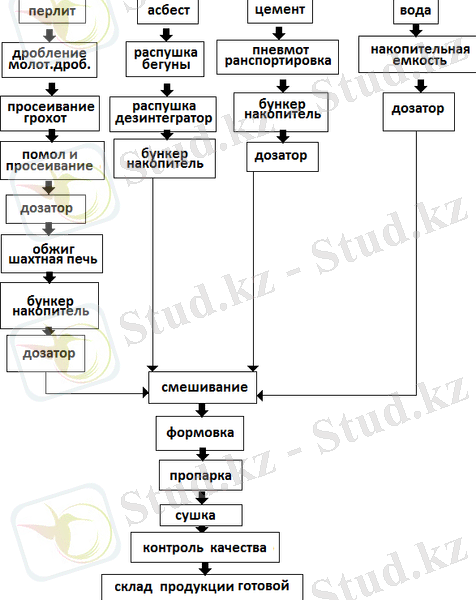

Перлитоцементные изделия, изготовляются путем смешивания перлитового песка, цемента водной асбестовой пульпы с последующим формованием и сушкой ( смотри рисунок-1) . Промышленность выпускает в виде плит, сегментов и полуцилиндров. Изделия служат для тепловой изоляции промышленного оборудования и трубопроводов при температуре изолируемой поверхности до 600 °С. По плотности перлитоцементные изделия подразделяют на марки 225, 250, 300 и 350 ( смотри таблицу-5) .

Рисунок-1. Технологическая схема производства перлитоцементных изделий

Продолжение рисунка-1.

1-склад перлита; 2- бункер; 3-дробилка; 4-элеватор; 5-винтовой конвейер; 6-барабан для предварительной обработки перлита; 7-циклоны к сушильному барабану; 8-шахтная печь для обжига перлита; 9- циклоны к шахтной печи; 10-бункер для перлита ; 11-вентилятор; 12-весовой дозатор; 13-объемный дозатор; 14-бункер для цемента ; 15-бак для асбестовой пульпы; 16-распушка асбеста; 17-склад асбеста; 18-склад готовой продукции; 19-стол для упаковки изделий; 20-туннельное сушило; 21-гидравлический пресс; 22-смеситель.

Плиты изготовляют длиной 500 и 1000 мм, шириной 500 мм и толщиной 50, 75 и 100 мм, полуцилиндры -внутренним диаметром 56, 78, 91, 110, 135, 162 и 222 мм при длине 500 и 1000 мм, толщина полуцилиндров зависит от диаметра и находится в пределах от 50 до 100 мм. Сегменты выпускают внутренним диаметром 162, 222, 277, 327, 380, 430 мм, длиной 500, 1000 мм и толщиной в зависимости от диаметра от 80 до 105 мм.

При средней плотности вспученного перлитового песка 75…100 кг/м³ в состав перлитоцементных плит входит вспученный перлитовый песок ( 43 % по массе), портландцемент марки не ниже 400 ( 43% по массе) и асбест не ниже 6-го сорта ( 14 % по массе) . При изменении плотности вспученного перлита процентные соотношения могут несколько изменяться. Вода вводится в количестве 230…300% от массы сухих материалов.

Рисунок 2. Перлито-цементная плита для теплоизоляции

Портландцемент и асбест дозируются по массе, перлитовый песок и вода дозируются по объему. Асбест обминается на бегунах при увлажнении до 30…35 % в течении 15…20 мин, а затем распушивается либо в пропеллерном смесителе, либо в аппарате распушки (при разбавлении асбеста 15…20-кратным количеством воды) в течении 20 минут. Для смешения материалов применяют лопастные горизонтальные смесители периодического действия или одновальный винтовой смеситель ( шнек ) непрерывного действия. Компоненты подаются в смеситель периодического действия в такой последовательности :

Сначала асбестовая пульпа, затем цемент и после их перемешивания в течении 5 минут вводят перлитовый песок, который перемешивается еще 1, 5…2 мин. Более длительное перемешивание с перлитом приводит к разрушению его зерен и увеличению массы изделий. В смеситель непрерывного действия компоненты вводятся почти одновременно.

Частота вращения вала смесителя регулируется от 30 до 60 мин -1 .

Таблица 1. Физико-механические свойства перлитоцементных изделий

После смесителя полученная гидромасса подается на формование в гидравлический пресс или в конвейерный станок. Прессование изделий производят на металлических поддонах при удельном давлении 0, 05 МПа. Производительность формовочных агрегатов ( прессов или станков ) составляет 1, 5 …2 м³/ч. Правильная геометрическая форма изделий обеспечивается при формовании в прессах или на конвейерах, снабженных узлом подпрессовки.

Отформованные изделия подвергают тепловой обработке в туннельных или конвейерных сушилках по следующему температурному режиму. Изделия выдерживают при температуре 170…200 °С в течении 3…4 ч. В это время изделия прогреваются, основная масса воды испаряется и окружающая среда насыщается влагой. Затем температуру снижают и выдерживают изделия при температуре 90…100 °С в течении 6…8 часов. За это время изделия пропариваются и приобретают необходимую механическую прочность.

В заключение температуру повышают до 150 °С и изделия досушивают до остаточной влажности 20…30 %. Общая продолжительность сушки 13…16 ч. Готовые изделия одного вида размера и марки укладывают в жесткую тару : плиты -на ребро, полуцилиндры и сегменты на торец. Между изделиями должны быть уложены бумажные прокладки. Транспортируют изделия в крытых вагонах в условиях исключающих их увлажнение и механическое повреждение. Хранят изделия в крытых складах раздельно по маркам и размерам, штабелями высотой не более 1, 7…2 м.

Тема дипломной работы: Цех по производству безобжиговых плит в г. Рудный производительностью 1 м 2 в год.

Сырье:

- порландцемент М400

- асбест VI сорта

- перлитовый песок.

Размеры плит 500х500х50 и 300х300х20 мм.

Марка плит 250.

Производительность цеха 100 тыс. м 2 / год.

1. Технико-экономическое обоснование места строительства

Для организации производства в регионе имеются топливно-энергетические ресурсы, природное сырье и различные промышленные отходы, использование которых в производстве безобжиговых плит позволит обеспечить строительный комплекс долговечными и экологически чистыми материалами.

Одним из перспективных направлений является производство безобжиговых плит на основе местного, дешевого сырья.

Сырьевой базой проектируемого цеха является вспученный перлитовый песок, цемент, асбест, вода.

Проектируемый цех рассчитан на производство безобжиговых плит производительностью 1 м 2 в год в городе Рудный, где предусмотрены широкий региональный рынок, подъездные пути, ресурсы рабочей силы, потребность в строительстве, хорошая сырьевая база.

Район строительства является освоенным, инженерное обеспечение завода решается от действующих сетей и сооружений.

Сырьевыми материалами для производства безобжиговых плит являются: портландцемент, асбест, перлитовый песок

Крупнейшее в Казахстане и одно из крупнейших в мире месторождение хризотил-асбеста - находится на Южном Урале в Житикаринском районе Костанайской области и расположено в 5 км на юго-восток от районного центра г. Житикары. По экономическому развитию Житикаринский район является аграрно-промышленным. Горнодобывающая промышленность в районе развивается главным образом за счет асбестового месторождения, на базе которого действует горно-обогатительный комбинат - ОАО «Кустанай-асбест».

Все это обуславливает хорошие перспективы для строительства и развития предприятия.

2 Режим работы цеха, производственная программа цеха, номенклатура и техническая характеристика изделий

Режим работы цеха

Режим работы цеха характеризуется кол-вом рабочих дней в году, числом рабочих смен в одни сутки.

Число рабочих дней в году - 260

В сутки мы принимаем 1 рабочую смену.

Продолжительность рабочей смены - 8 часов.

Исходя из этих значений, определяем годовой фонд рабочего времени.

Годовой фонд рабочего времени равен произведению продолжительности рабочей смены и кол-вом рабочих дней в году.

260*1*8 = 2080 ч/год

Таблица 2. Производственная программа цеха

Безобжиговые перлитовые плиты

500х500х50

Номенклатура изделия

Таблица 3. Номенклатура и технологическая характеристика изделий цеха

Перлитовые изделия на цементном связующем применяют для теплоизоляции промышленного оборудования с температурой эксплуатации до 600 С.

Их производят в виде полуцилиндров и плит плотностью 250-350 кг/м 3 , теплопроводность при 325 С составляет - 0, 12 - 0, 13 Вт/м*с.

3 Технологическая характеристика сырья,

расчет компонентов сырьевой смеси

Характеристика сырьевых материалов

Вспученный перлит представляет собой сыпучий теплоизоляционный материал в виде мелких пористых зерен преимущественного белого цвета. Вспученный перлит получают путем измельчения, сортировки и обжига магматических горных пород так называемых вулканических стекол. К таким породам относят перлит, обсидан, витрофир, витробазальт, пехштейн и др.

Главной разновидностью их является перлит. Петрографической особенностью их перлита является стекловатная структура и способность раскаливаться на шарообразные куски, поверхность которых напоминает жемчуг, откуда и произошло название этой горной породы.

Вспученный перлит в теплоизоляционных целях можно применять в сыпучем виде и в форме различных изделий из него. Из перлита изготовляют сыпучие материалы перлитовый песок и перлитовый щебень.

Перлитовый песок может иметь разный зерновой состав, что зависит от его назначения: песок для теплоизоляционных бетонов и штукатурных растворов крупнее и тяжелее песка, применяемого для формования из него изделий. Наиболее мелким и легким должен быть песок, употребляемый непосредственно как теплоизоляционная засыпка.

Наиболее легкой разновидностью изделий из вспученного перлита является «перлиталь». Эти изделия готовят из перлитовой пудры и алюминатного связующего вещества.

Вспученный перлитовый песок должен соответствовать маркам от 75 до 250 м иметь коэффициент теплопроводности в пределах 0, 035 - 0, 5 ккал/м*и*град.

Перлитовый песок хорошо поглощает звук. Коэффициент звукопоглощения его, при частоте звука в интервале от 100 до 1100 колеблется в пределах от 0, 1 до 0, 95, возрастая с увеличением частоты.

Перлитовый песок следует рассматривать главным образом как полуфабрикат для изготовления из него изделий. Песок как заполнитель для легких бетонов согласно ГОСТ 9787-61 делится по величине зерен на мелкий - до 1, 2 мм и крупный от 1, 2 до 5 мм.

Теплоизоляционные изделия из вспученного перлитового песка делят на безобжиговые изделия с применением различных связующих веществ и обжиговые, т. е керамические изделия.

В качестве связующих веществ для производства формованных перлитовых изделий могут служить: растворимое стекло, пластичная глина, синтетическая смола, битум, крахмал и т. д.

Распространенным связующим является портландцемент. Вид связующего вещества определяет объемный вес, температуру применения и другие свойства изделий.

Из вспученного перлита можно формовать кирпичи, камни, плиты, скорлупы и сегменты. Перлитовый песок служит заполнителем в теплоизоляционных растворах и бетонах.

Перлитовые растворы по назначению делят на теплоизоляционные, огнезащитные и звукопоглощающие.

Асбест в природе встречается среди определенного химического состава горных пород большей частью в виде жил. Асбестовые минералы имеют волокнистое строение и при механическом воздействии способны распадаться на тончайшие волокна. Встречающиеся в природе виды асбеста можно разделить на три группы: кислотостойкие и некислотостойкие.

Наибольшее значение имеет в промышленности хризотил-асбест. Химический состав которого 3MgO*2SiO 2 *H 2 O т. е он является гидросиликатом магния.

Молекулы асбеста прочно связаны между собой лишь в одном направлении, боковая же связь с соседними молекулами крайне слаба. Этим свойством объясняется хорошая распушиваемость-расщепление вдоль волокон. Диаметр волокон колеблется от 0, 1 до 0, 3 мм.

В среднем предел прочности при растяжении волокон асбеста равен 3000 МПа, но при распушке снижается до 600-800 МПа, что соответствует высококачественной стальной проволоки.

Асбест обладает большой адсорбционной способностью. В смеси с портландцементом при смачивании водой адсорбирует, т. е хорошо удерживает на своей поверхности продукты гидратации цемента, связывающие волокна асбеста, поэтому асбестоцемент является как бы тонкоармированным цементным камнем. Асбест имеет малую тепло и электропроводность высокую щелочестойкость и слабую теплостойкость.

В соответствии с ГОСТом качество хризотил-асбеста характеризуется следующими показателями: температурой, средней длиной волокон, эластичность, влажность степенью засоренностью пылью. Добавка асбеста, способствует повышению прочности изделий и придания им некоторой упругости.

Вода. В производстве безобжиговых перлитовых изделий потребляют большое кол-во воды, которая идет на приготовление смеси и на промывку супом и сетчатых цилиндров формовочной машины. Вода, применяемая для производства не должна содержать глинистых примесей, органических веществ и минеральных солей. Наиболее благоприятной является температура 20-25 С. При температуре ниже 10 С производительность формовочного агрегата падает, а твердение замедляется. Слишком же высокая температура воды может вызвать быстрое схватывание цемента.

Портландцемент применяют марки М400.

Портландцемент является гидравлическим вяжущим веществом, твердеющее в воде и на воздухе. Оно получается тонким измельчением обожженной до спекания сырьевой смеси известняка и глины, обеспечивающей преобладание в клинкере, от качества его зависят важнейшие свойства цемента: прочность и скорость ее нарастания, долговечность, стойкость в различных эксплуатационных условиях.

Портландцемент состоит из следующих минералов. Трехкальциевый силикат 3СаОSiO 2 - 45-60 %, двухкальциевый силикат 2СаОSiO 2 - 20-35 %, трехкальциевый алюминат 3СаОAl 2 O 3 - 4-12 %, четырехкальциевый алюмоферрит 4СаОAl 2 O 3 Fe 2 O 3 - 10-16 %.

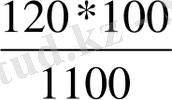

Расчет компонентов сырьевой смеси

В данном разделе определяем количество сырьвыех материалов поступающих на склад сырья.

Сырьевая смесь для выработки перлитовых изделий состоит из: перлитового песка - 120 кг,

- цемента - 100 кг,

- асбеста - 30 кг

- воды - 850 л.

В процентном соотношении это выглядит следующим образом

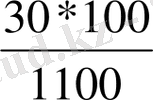

перлит 1100 кг - 100 % х =

= 11 %

= 11 %

120 кг - х

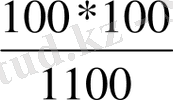

цемент 1100 кг - 100 % х =

= 9 %

= 9 %

100 кг - х

асбест 1100 кг - 100 % х =

= 2, 7 %

= 2, 7 %

30 кг - х

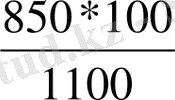

вода 1100 кг - 100 % х =

= 77, 3 %

= 77, 3 %

850 кг - х

На передел «Смешивания» поступают сырьевые материалы в кол-ве - 4222 тонн/год.

Из процентного соотношения определим массовую долю каждого из компонентов.

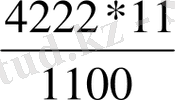

перлит 4222 т - 100 % х =

= 465 т/год

= 465 т/год

х т - 11 %

цемент 4222 т - 100 % х =

= 380 т/год

= 380 т/год

х т - 9 %

асбест 4222 т - 100 % х =

= 114 т/год

= 114 т/год

х т - 2, 7 %

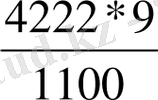

вода 4222 т - 100 % х =

= 3264 т/год

= 3264 т/год

х т - 77, 3 %

Расчет.

Вода.

Производительность с учетом потери при дозировке составит:

потери Бд - 1 %

Пд = Потв /(1-Бд/100) = 3264 /(1-1/100) = 3297 т/год

Производительность с учетом потерь при заначки воды составит:

потери Бд -1 %

Пз = Пд/ (1-Бз/100) = 3297/(1-100) = 3330 т/год

Производительность с учетом потерь при обжиге составит потерь Б - 10%

П = Пд/(1-Б/100) = 470 / (1-10/100) = 522 т/год

Производительность с учетом потерь при дозировке составит: потери Бд - 1%

Пд = П/(1-Б/100) = 522/(1-1/100) = 527 т/год

Производительность с учетом потерь при просеивании составим: потери Бпр - 1 %

Ппр = Пд/(1-Бпр/100) = 527/(1-1/00) = 533 т/год

Производительность с учетом потерь при помоле составит: потери Бп - 2%

Пп = Ппр/(1-Бп/100) = 533/(1-2/100) = 544 т/год

Производительность с учетом потерь при просеивании составит: потери Бпр - 1%

Ппр= Пп/(1-Бпр/100) = 544/(1-1/100) = 550 т/год

Производительность при дроблении с учетом потерь составит: потери Бп - 3%

Пдр = Ппр/(1-Бп/100) = 550/(1-3/100) = 566 т/год

Необходимое кол-во перлита поступающего на склад с учетом потерь составит:

потери Бск - 5%

Пск = Пдр/(1-Бск/100) = 566/(1-5/100) = 596 т/год

Таблица 4. Расход сырьевых материалов

4 Выбор способа и технологическая схема производства.

Описание технологического процесса.

Безобжиговые перлитовые плиты являются теплоизоляционными изделиями состоящие из:

- перлита - 46 %,

- цемента - 40%,

- асбеста - 12 %.

Данное изделие имеет плотность 250 кг/м 3 .

Перлитовые плиты применяют в строительных конструкциях зданий и при монтаже тепловой изоляции разного производственного оборудования. Объектами применения могут быть промышленные печи, высокотемпературные и технологические агрегаты, резервуары для хранения и перевозки сниженных газов, установки глубокого холода. Температура применения до 600 С т. к. При более высоких температурах происходит усадка, появляются трещины и уменьшается прочность.

Производство перлитовых изделий с применением цемента складывается из следующих основных процессов измельчения перлита и его обжига, распушки асбеста, смешивание сырьевых материалов, прессования изделий и твердение их.

Перлит со склада по транспортеру поступает на молотковую дробилку, где он дробится затем по транспортеру поступает на проект. После просеивания по транспортеру поступает на помол в шаровую мельницу после которой перлит просеивается на сите-бурат после этого по элеватору накопитель из которого в свою очередь он дозируется в шахтную печь, где он вспучивается и с горячим воздухом через циклом поступает в бункер накопитель из которого он дозируется в смеситель.

Асбест со склада по транспортеру подается в бегуны. Асбест распушивается сначала в бегунах а затем в дезинтеграторе распушенный асбест по элеватору поступает в бункер накопитель из которого он дозируется в смеситель.

Цемент со склада по пневмотранспорту поступает в бункер накопитель из которого он дозируется в смеситель.

Вода закаливается насосом в емкость из которой дозируется в смеситель.

Сырьевую смесь готовит в лопастных растворомешалках в такой последовательности вначале наливают воду (на м 3 перлита около 850 л воды) затем загружают асбест, засыпают цемент и, наконец, вспученный перлитовый песок. После тщательного перемешивания формовочная масса подается к прессам, где заливается в пресс-формы и уплотняется при удельном давлении 0, 5 кг/см 2 .

Сформованные изделия на перфорированных условиях при 15-20 С в течении 1-2 сутки. Для ускорения процесса твердения изделий можно пропаривать их при температуре 60-80 С с последующей сушкой до остаточной влажности 15-20 С, совмещая пропаривание и сушку в одних и тех же камерах. После сушки изделия проходят контроль качества и поступают на склад.

Рисунок 3. Технологическая схема производства безобжиговых перлитовых плит

5 Расчет производительности переделов линий цеха

В этом разделе мы определяем производительность основных переделов с четом потерь при производстве.

Для расчетов производительности каждого из переделов производим по формуле

Пр = По / (1-Б/100)

где

По - производительность передела, следующего (по технологическому

потоку) за рассчитываемым

... продолжение- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда