Проектирование завода по производству керамического кирпича М 150 производительностью 15 млн. штук условного кирпича в год в городе Туркестан

Введение

Строительная керамика - немалая группа керамических изделий, использующихся при строительстве жилых и производственных зданий и сооружений. Одним из наиболее давних искусственных материалов принято считать керамические стеновые изделия, их возрасти около 5 тысяч лет. Они выделяются своей долговечностью, значительными художественными характеристиками, кислотостойкостью и абсолютным отсутствием токсичности. Использование глины для производства керамических изделий было известно уже с давних времен, за пару тысяч лет до н. э. В античных городах керамическое производство было так же крайне развито.

В производстве строительной керамики основными течениями технического прогресса считаются: создание новейших и совершенствование имеющихся технологических процессов, предоставляющих получение продукций с наименьшими затратами энергетических, трудовых и материальны ресурсов; приобретение новых видов строительных изделий с условными свойствами и материалов, соответствующими самым большим требованием строительства; обширное внедрение малоотходных, рентабельных и безотходных технологий, применение вторичных продуктов производства.

Многообразные эксплуатационные соглашения зданий и сооружений, параметры технологических процессов предрасполагают разнообразные запросы к строительной керамике, следовательно отсюда вытекает весьма значительная номенклатура ее свойств: прочность при обычной или высокой температуре (конечная характеризует жаростойкость или огнестойкость материала), водостойкость, стойкость против воздействия различных солей, кислот или щелочей, и т. д. Одно из главных вещей в строительстве и технике проницаемость (или непроницаемость) материалов для жидкостей, холода, газов, тепла, радиоактивного и электрического излучения. В завершении материалы для отделки помещений общественных зданий, жилых домов, садов и парков должны соответствовать архитектурным требованиям. быть прочными и долговечными.

Существенные свойства строительной керамики обусловливает области ее применения. Лишь обширное познание свойств материалов позволяет разумно и в техническом, и в экономическом взглядах выбрать материал для определенных условий использования.

Не менее важной задачей является динамичное развитие производства строительной керамики, непрерывное снижение себестоимости и основательных вложений.

Использование строительных материалов не ограничивается применением их только для строительства. Любая область техники не обойдется без строительных материалов.

1 Характеристика сырьевых материалов и выпускаемой продукции

Керамический (красный) кирпич - кирпич, изготовляемый из глины с использованием различных добавок (для установления тех или иных свойств) с последующим обжигом (рис 1) . В нашей стране производят два вида керамического кирпича: одинарный кирпич стандартных размеров (250х120х65 мм) и полуторный кирпич 250х120х88 мм. В основном в строительстве используют двойной кирпич в связи с экономией средств. Его размеры немного отличаются от стандартного кирпича: 250-120-138 мм.

Керамический кирпич подразделяется не только по размерам, но и по назначению. В зависимости от своих задач кирпич бывает лицевым, печным и рядовым. Так же имеются гладкие и рельефные кирпичи. Существует ещё множество классификаций керамического (красного) кирпича.

Некто случается полым, либо экономным (зачастую применяют виды "самонесущий" также "дырчатый") ;

Некто случается полым, либо экономным (зачастую применяют виды "самонесущий" также "дырчатый") ;

полнотелым, либо строительным либо отделочным. В обозначениях кирпича обязаны являться помечены свойства также морозостойкости, они указываются буквой F с числовым предписанием числа циклов замерзания также оттаивания в испытывающей термокамере. Буквой М классифицируется мера прочности на сжатие. Числовой коэффициент означает прочность кирпича при тестированиях в прессах на сжатие. В случае если керамит включает в себя разнообразные примеси (по образцу, большие кусочки известняка либо камешков) правильнее воздержаться с его применения. В ином случае, оно способно слабо отразиться не только лишь в наружном варианте здания, однако, наиболее существенное, в его защищенности. В присутствии удара кирпич издает глуховатый звук также, к этому он обладает желтовато-коричневой окраской, это так же является браком. Процесс обжига в свое время прошел не удачно.

Керамический кирпич весьма высокофункционален. Его возможно использовать почти повсюду: при закладке основания дома, возведении стенок в печах также каминах (редкий случай составляют подобные зоны, в каком месте совершается прямой контакт с пламенем), с целью облицовки строений также их внутренней отделки. Сырьевые использованные материалы, применяемые в изготовлении глиняного кирпича, разделяются на пластичные (глинистые), непластичные (отощающие, выгорающие также плавни) .

К глинистым использованным материалам принадлежать глины также каолины. В соответствии с функционирующим условиям глинистые сырьевые материалы предполагает собою горные породы, состоящие из глинистых минералов (каолинит, монтмориллонит, гидрослюда) .

В промышленном представлении глинами именуют горные землистые породы, умеющие при затворении водою формировать пластичное тесто, что в подсушенном пребывании владеет определенной прочностью (связностью), но уже после обжига обретает камнеподобные качества.

Примесями считаются все без исключения элементы глинистой породы, никак не вступающие в структуру глинообразующих минералов. В составе включений отличают их тонкодисперсную долю также введения. В соответствии с функционирующим условиям подключениями являются зерна размером наиболее 0, 5 миллиметров. Для глин, применяемых во технологические процессы грубой строй керамики, к включениям принадлежать зерна размером наиболее 2 миллиметров.

Кварцевые примеси попадаются в глине в варианте кварцевого песка также тонкодисперсной кварцевой пыли-шлюфа. Шлюфы отощают глину, портят ее формовочные качества. Кварцевый песочек делает лучше сушильные качества глин, но шлюф-усугубляет. Обжиговые качества глин кварцевые примеси портят, понижая трещиностойкость обожженных изделий при их остывании. Помимо этого, они снижают прочность, но в некоторых случаях также морозоустойчивость обожженных изделий.

Карбонатовые примеси встречаются в глинах в 3-х скелетных конфигурациях: в варианте тонкодисперсных одинаково распределенных пылеватых элементов, элементов с прочей составляющей породы гомогенную массу, в варианте рыхловатых примазок также мучнистых стяжаний также в варианте плотных каменистых конкреций, которые считаются включениями.

Тонкодисперсные карбонатовые примеси, разлагаясь при термической обработке согласно схеме СаСО 3 →СаО+СО 2 , обуславливают высокую пористость глиняного черепка также определенное снижение его прочности. При изготовлении стеновых использованных материалов они никак ни считаются вредоносными, но усугубляют качество глин, применяемых с целью изготовлений изделий с спекшимся черепком. Каменистые карбонатовые введения считаются вредоносными, инициируя в изделиях свойственные изъяны, возымевшие наименование «дутика».

Железистые примеси попадаются в варианте тонкодисперсных одинаково расчисленных минералов лимонита, гидрооксида железа также введений пирита. Тонкодисперсные железистые примеси дают глине расцветку с бледно-каштанового вплоть до темновато-алого тона, но обожженному глиняному черепку-с белого также тускло-красного вплоть до алого.

При термической обработке изделий в восстановительной среде железистые оксиды переходят из окислых соединений в закисные(возобновляются), окрашивающие изделие в сапфирно-зеленый тон. При повышении нахождения железа тон глины уже после обжига совершается все наиболее темным также способен быть черным. Красящий процесс оксидов железа существенно ослабляется при присутствии в глине карбонатовых включений. Щелочные оксиды в примесях глин содержатся как правило в варианте полевошпатового песка также растворимых солей. Конечные при сушке изделия перекочевывают согласно капиллярам на его поверхность, но уже после обжига спекаются с черепком, создавая в наружной плоскости изделия белоснежные налеты, безобразящие тон черепка (таким образом именуемые «высолы») . Органические примеси красят глину в темный тон. При обжиге они выгорают, выделяя газы также обуславливая восстановительную сферу внутри черепка. Данные действия имеют все шансы быть основой конкретных изъянов («пузырей») при обжиге изделий с крепким черепком.

Добавки к глинам включаются с целью регулировки качеств керамики также уменьшения расхода недостаточных глин. Согласно воздействию на качества они разделяются на: отощающие, выгорающие, флюсующие, хим также особого направления.

Отощающие добавки -данные материалы, снижающие пластичность также усадку глин в сушке также обжиге. К ним принадлежат: кварц, шамот, золы, шлаки.

- Кварцевые использованные материалы-более известные природные отощающие добавки. К ним относятся жильный кварц, кварцевые пески также кремень. Они состоят в основном из кремнезема также считаются отощителями из-за возможности никак не предоставлять усадку при сушке также обжиге. Кварц также его кристаллические вариации устойчивы к воздействию кислот (за исключением плавиковой) также меньше выносливы к щелочам. Уровень влияния щелочей на кварц этим больше, чем тоньше его зерна. При нагревании кварц испытывает модификационные перевоплощения в твердой фазе: при 575°С кварц перекристаллизуется с β-кварца во а-кварц с повышением размера, то что способен послужить причиной к растрескиванию изделий. При 870°С кварц преобразуется во тридимит, но при 1410°С-во кристобалит. При 1710°С кварц плавится также при внезапном остывании может дать кварцевое стекло. Данные характерные черты кварца в технологии керамики прославленны также предусматриваются присутствие исследованию систем обжига: при температурах отмеченных метаморфоз темп роста также остывания замедляется.

- Шамотпроизводят обжигом огнеупорных либо тугоплавких глин при температурах 1100-1400°С. Шамот используют как отощитель керамических масс, при изготовлении облицовочных плиток, шамотных огнеупоров, фарфора и фаянса. Этот материал в отличие от остальных отощителей повышают огнеупорности масс. Зерновой состав также число шамота формируются рецептурой массы для различных разновидностей изделий. Правильнее использовать его тонкозернистым также при коллективном помоле с глинистыми минералами с целью однородного распределения в массе. В основном в керамических заводах взамен шамота используют размельченный бой отделанных изделий либо утильного обжига, но кроме того бой огнеупоров, который заранее сортируют и чистят от загрязнений. В кирпичных заводах взамен шамота применяют измельченный обожженный кирпич. Однако число данных остатков не слишком велико, по этой причине они никак не проявляют видимого воздействия на качества масс. Использование боя также остатков кирпича существеннее с точки зрения их утилизации, формования безотходных технологий также защиты находящейся вокруг среды.

Флюсующие использованные материалы(плавни) - это материалы. Взаимодействующие во обжиге с глинистыми минералами с образованием наиболее легкоплавких сочетаний. По этой причине внедрение в структуру массы плавней делает лучше уровень спекания также уменьшает температуру обжига. Плавни разделяют на 2 категории: флюсующие, обладающие невыносимую температуру плавления, -полевые шпаты, пегматиты, сиениты-также использованные материалы со значительной температурой плавления, однако предоставляющие при обжиге легкоплавкие объединения с элементами массы-мел, минерал, тальк.

Выгорающие добавки выгорают при обжиге практически полностью (за исключением зольной доли) . В технологические процессы керамики они больше используются при изготовлении стеновых материалов. К ним принадлежать опилки, уголь, золы теплоэлектроцентраль.

- Древесные опилкипри изготовлении строй кирпича включаются в массу с целью усовершенствования сушильных качеств полуфабриката (сырца) . Представляя собой длинноволокнистыми, опилки упрочняют глинистые частички также увеличивают сопротивление разрыву глиняной массы также трещиностойкость в сушке. При обжиге они выгорают, сохраняя в керамике сравнительно большие поры, повышающие влагопоглощение кирпича, теплоизоляционные качества, однако снижающие морозоустойчивость. Во кирпичные массы прибавляют как правило 5-10% опилок (с объема глины) . В этом количестве они стимулируют сушку также значительно никак не уменьшают трещиностойкость кирпича опилки продольной резки.

- Антрацит также тощие каменные углиприбавляют в глину вплоть до 60 % с необходимого на обжиг объема горючего, либо 2-2, 5% от объема глины. В подобных количествах каменный уголь проявляет незначительное воздействие на пористость кирпича. Главное его предназначение-сформировать восстановительную среду во толще обжигаемого использованного материала. Данное ускорит процедура спекание также упрочнение керамики. В изломе кирпича, приобретенного с глины также угля, заметна темновато-пурпурно-малиновая уплотненная область, увеличивающая его прочность.

- Бурые углиприбавляют в глину с этой же целью. При применении возрастает недожог кирпича из-за улетучивания топких элементов присутствие температурах ниже температуры их воспламенения. Акцентирование тепла также газов совершается наиболее равномерно также в наиболее широком температурном промежутке, нежели при вводе антрацита, по этой причине практически никак не появляется пережог кирпича, также его обжигание возможно осуществлять наиболее решительно.

2 Выбор и обоснование способа производства

При изготовлении глиняного кирпича применяется способ полусухого прессования также способ пластического формования. Пластичный метод изготовления глиняного кирпича исполняется согласно последующей схеме. Поступившую в предприятие глину подвергают обрабатыванию вплоть до получения выпуклой гомогенной массы. Для этого глиняное сырье сперва подвергают измельчению в вальцах: глиняная масса поступает в плоскость 2-ух валков, какие крутятся навстречу друг другу, в следствии чего же суглинок втягивается в зазор и измельчается. Валки имеют все шансы обладать различными диаметрами также крутиться с разной частотой, в следствии чего же дробление проходит сильнее. Для наиболее результативного измельчения к вальцам прибавляют бегуны. Потом состав поступает в смеситель, где сырье увлажняется вплоть до 18-25% также перемешивается вплоть до извлечения гомогенной пластичной массы. Основательно изготовленная гомогенная масса поступает потом в ленточный пресс. Для получения кирпича наиболее значительной плотности также усовершенствования формирующих качеств глин используют вакуумные ленточные прессы. Масса поступает на ленточный пресс, затем с помощью шнека уплотняют, уже после чего же она подается к выходящему отверстию в мундштук. С конечного выходит непрерывный глиняный брусок, что поступает в аппарат с целью резки также укладки кирпича-сырца в вагонетки камерных либо туннельных сушил. Процесс обжига относительно возможно разбить в 3 этапа: нагрев, непосредственно обжигание также охлаждение. В период прогрева с сырца удаляется гигроскопическая также гидратная влажность, сгорают базисные примеси, одинаково прогревается масса также распадаются карбонаты. При обжиге совершается расплавление более плавкой составляющей доли глины, что обволакивает не расплавившиеся частички глины, спекая массу. Период остывания сопутствует образованием камня. Обжигание кирпича создают в печах постоянного воздействия-кольцевых также туннельных. Кольцевая печка предполагает собою закрытый обжигательный путь, относительно поделенный на камеры. Данные печи различаются трудозатратностью также серьезными условиями работы, по этой причине в новейших заводах их никак не создают.

Туннельная печка считается более совершенной. Она предполагает собой линию сечением 3, 5-5, 5 м 2 , протяженностью вплоть до 100 м. В канале уложены рельсы, согласно которым перемещаются вагонетки с кирпичом-сырцом. Туннельная печка обладает 3 области: подогрева, обжига и остывания, -через которые поочередно на протяжении 18-36 часов проходят вагонетки с кирпичем-сырцом. Туннельные печи более экономичны из-за наиболее механизированного изготовления, но кроме того наилучшего применения тепла. Брак кирпича в туннельных печах довольно незначительный.

Полусухой метод изготовления керамического кирпича обладает превосходство пред пластическим. Он никак не требует сушки изделий также дает возможность применять малопластичные глины. Совместно с этим снижается необходимость в производственных площадях также рабочей силы. Но свойство кирпича, получаемого полусухим методом, в частности морозоустойчивость, ниже, нежели кирпича, приобретенного пластическим прессованием. При полусухом методе формования сырьевые использованные материалы уже после заблаговременного дробления в вальцах высушивают в сушильном барабане вплоть до влажности 6-8%, потом измельчают в дезинтеграторе, просеивают, увлажняют вплоть до 8-12% также основательно размешивают. Приготовленную массу формуют (прессуют) в гидромеханических либо автоматических прессах производительностью вплоть до 1 шт/ч. Сформованный кирпич посылают на обжиг затем в хранилище. Любой из методов изготовления обладает собственными достоинствами также недостатками. При присутствии рыхловатых глин также глин типичною густоты с влажностью никак не больше 23-25% используют пластичный метод обработки глины; для очень плотных глин, слабо поддающихся увлажнению также обрабатыванию с невысокой карьерной влажностью (меньше 14-16%), -полусухой метод обработки.

Технологическая схема изготовления изделий с пластическим методом подготовки массы, невзирая на собственную трудность также продолжительность, более применяемая в промышленности стеновой керамики. Способ формования с пластических масс исторически сформировался по причине пластических качеств глин также обширно применяется в керамической технологии. Метод пластического формования дает возможность производить изделия в огромном ассортименте, наиболее больших размеров, непростой формы также большей пустотности.

В сыром переработанном виде глину намного проще и экономичнее подготовить, так как необходимо менее перерабатывающего оснащения, таким образом, менее энергоемкость. Используемые оборудования наиболее просты в применении и надежны. Температура обжига изделий приблизительно в 500°С ниже, нежели у изделий полусухого прессования, то что дает возможность кроме того уменьшить энергозатраты в обжигание также возместят большие расходы на сушку. Минусом метода пластического формования считается значительная продолжительность технологического цикла из-за длительного процесса сушки сырца, длящегося от 1 вплоть до 3 дней. Невысокая прочность формования сырца, в особенности полого, значительная усадка использованного материала при сушке также присутствие раздельного процесса сушки усложняет вероятность механизации сложных действий при садке сырца в сушку, перекладке подсушенного сырца с целью обжига также совмещения в 1 аппарате процессов сушки также обжига.

3 Технология производства керамического кирпича

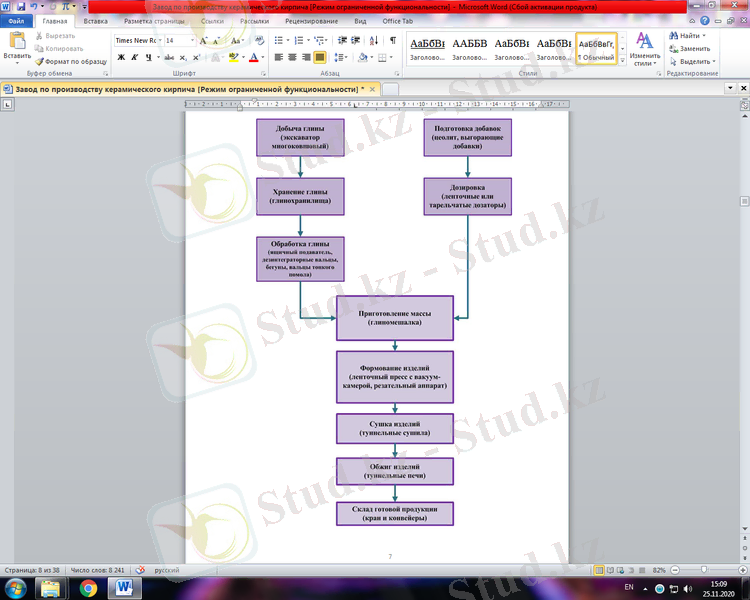

Схема 1

3. 1 Добыча и усреднение глины

Пред основанием работы по добыче глины в карьерах выполняют предварительные также вскрышные работы, обеспечивающие в последующем стандартную бесперебойную работу по добыче. При предварительных работах устраняют растительность, организуют водоотводные канавы также подъездные пути. В качестве автомобиля с целью удаления растительности предназначаются кусторезы, корчеватели. При вскрышных работах устраняют растительную прослойку, почву, подзол, песочек, т. п. все без исключения негодные слои. Для вскрышных работ используют колесные скреперы, бульдозеры, в некоторых случаях многоковшовые экскаваторы, но в единичных случаях гидромониторы. В качестве глинодобывающих машин используют, многоковшовые также одноковшовые экскаваторы. Качество глины, добываемой в карьере, неоднородны. Согласно толщине залегания изменяется пластичность, загрязненность, влага также хим структура материала. По этой причине глины, залегаемые карьерах, при отсутствии заблаговременной подготовки негодны с целью производства кирпича. Для того чтобы приобрести с существующего материала качественный кирпич, следует совершить глиняную массу гомогенной. Усреднение глины создают в ходе ее добычи в карьере, но кроме того линией перевалки ее в раскрытие гинозапасники, таким образов именуемые «конусы» .

3. 1. 1 Подготовка добавок

Добавки, используемые в кирпичном изготовлении, необходимо подготовить, что состоит в измельчении их вплоть до установленного зернового состава либо в просеивании. С целью подготовки добавок используют щековые, валковые также молотковые дробилки, шаровидные мельницы, вращающиеся грохоты и т. п. В зависимости от твердости, объемов фрагментов измельчаемых добавок подбирают дробилку. Пред измельчением песок подвергают просеву посредством сито с отверстиями 3 мм.

... продолжение- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда