Разработка технологий производства эффективных композиционных зольных вяжущих и бетонов на основе золыуноса ТЭЦ и силикатов натрия с использованием гидромеханоактивации

Содержание

Нормативные ссылки

ГОСТ 473. 1-83, Силикат глыбас кремнеземистым модулем 2, 7 - 2, 9. Стандартинформ. 2007, 5 с.

ГОСТ 25818-91. Золы-уноса тепловых электростанций для. М. : Стандартинформ. 2003, 12 с.

ГОСТ 23732-2011. Вода для бетонов и строительных растворов. Технические. М. : Стандартинформ. 2012, 12 с.

ГОСТ 30459-2008. Добавки для бетонов и строительных растворов. Методы определения эффективности. М. : Стандартинформ. 2008, 24 c.

ГОСТ 10181-2014. Смеси бетонные. Методы испытаний. М. : Стандартинформ. 2015, 28 с.

ГОСТ 10181-2000 Смеси бетонные. Методы испытаний

ГОСТ 10060-2012. Межгосударственный стандарт. Бетоны. Методы определения морозостойкости.

ГОСТ 12730. 1-78. Бетоны. Методы определения плотности. М. : Стандартинформ. 2007, 5 с.

ГОСТ 12730. 0-78. Бетоны. Общие требования к методам определения плотности, влажности, водопоглощения, пористости и водонепроницаемости. М. : Стандартинформ. 2007, 3 с.

ГОСТ 12730. 3-78. Бетоны. Метод определения водопоглощения. М. : Стандартинформ. 2007, 4 с.

ГОСТ 12730. 2-78. Бетоны. Метод определения влажности. М. : Стандартинформ. 2007, 4 с.

ГОСТ 12730. 5-84. Бетоны. Методы определения водонепроницаемости. М. :

Стандартинформ. 2007, 12 с.

ГОСТ 12730. 4-78. Бетоны. Методы определения показателей пористости. М. :

Стандартинформ. 2007, 7 с.

ГОСТ 8269. 0-97. Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний. М. : Стандартинформ. 2018, 109 с.

ГОСТ 10180-2012. Бетоны. Методы определения прочности по контрольным образцам. М. : Стандартинформ. 2013, 35 с.

ГОСТ 27677-88. Защита от коррозии в строительстве. Бетоны. Общие требования к проведению испытаний. М. : Стандартинформ. 2004, 7 с.

ГОСТ 56687-2015. Защита бетонных и железобетонных конструкций от коррозии. Метод определения сульфатостойкости бетона. М. : Стандартинформ. 2015, 8 с.

ГОСТ 24544-81*. Бетоны. Методы определения деформаций усадки и ползучести. М. : Стандартинформ. 1986, 26 с.

ГОСТ 25094-2015. Добавки активные минеральные для цементов. Метод определения активности. М. : Стандартинформ. 2016, 7 с.

Определения

Адгезия частиц - взаимодействие частиц и твердой поверхности стенок аппарата, рабочих органов аппарата и т. п. когезия - это связь между молекулами, приводящая к образованию единого твердого тела (возникает в месте контакта взаимодействующих тел

Агломерация - процесс слипания мелких частиц друг с другом, в результате которого образуются более крупные соединения частиц, агломераты, что облегчает растворение порошка в воде.

Гидратация - процесс связывания частиц растворимого в воде вещества с молекулами воды. Механизм и работа диспергирования. При диспергировании твердых тел в жидкой среде наблюдаются два противоположных процесса уменьшение размеров частиц дисперсной фазы вследствие их разрушения внешней силой и процесс укрупнения тонко-дисперсных частиц в результате самопроизвольных или вызываемых внешними силами явлений флокуляции, агломерации и агрегации

Эффект механоактивации компонентов бетонной смеси - заключается в переходе пассивной (неактивной) поверхности как вяжущих, так и инертных материалов к химически активному состоянию, которое выражается в повышенной способности к реакциям в ходе последующих технологических операций.

Золы состоят из неорганической и органической фаз. Неорганическая фаза включает аморфную и кристаллическую составляющие. Аморфная составляющая может быть представлена стеклом и аморфизованным глинистым веществом.

Кристаллическая составляющая включает, во-первых, слабоизмененные зерна минералов исходного топлива (кварц, полевые шпаты и другие термически устойчивые минералы), а во-вторых, кристаллические новообразования, возникшие при сжигании топлива (муллит, гематит, алюминат кальция и др. ) .

Стекло в золах может быть силикатного, алюмосиликатного, иногда состава. В зависимости от состава стекло может быть бесцветным, желтым, бурым и даже черным.

Вид аморфной фазы (метакаолинит, слабоспекшееся аморфизованное глинистое вещество, спекшееся и частично остеклованное стекло) определяет химическую активность золы, форму и характер поверхности зольных частиц.

Изотермическое исследование - метод рассмотрения изменений, происходящих в системе при постоянной температуре, но при переменном составе.

Метастабильная фаза - состояние вещества, характеризующееся ограниченной устойчивостью в определенных условиях.

Полиморфизм - способность некоторых веществ существовать в нескольких кристаллических формах одного и того же химического состава, но отличающихся кристаллической структурой и физическими свойствами;

Система - одно тело или такая совокупность тел, в которой между телами возможен теплообмен, а также диффузия хотя бы одного из веществ.

Компонент - составная часть системы.

Фаза - любая физическая гомогенная часть системы, ограниченная поверхностью фазового раздела так, что она механически (в принципе) может быть обособлена от других частей.

Катализатор - вещество, которое или резко меняет скорость реакции, или вызывает ее, если она не идет, но принципиально осуществимо.

Обозначения и сокращения

СГ - силикат глыба

СНКВ - силикат натриевое композиционное вяжущее

КЗВ - композиционное зольное вяжущее

ШЩВ - шлакощелочные вяжущие

ЗЩВ - золощелочных вяжущих

ВКВС - водные керамические вяжущие суспензии

ПАВ - поверхностно-активные вещества

ГМА - гидромеханохимическая активация

СА - сухая активация

ТО - тепловой обработки

заключение;

список использованных источников;

Введение

Актуальность темы . Приоритетными направлениями развития промышленности строительных материалов является обеспечение качества и конкурентоспособности продукции, снижение энергоемкости технологического процесса получения, использование местных сырьевых ресурсов, а также увеличение объема их производства, более полного использования потенциальных возможностей местного минерального сырья и отходов промышленности для производства эффективных строительных материалов. Перспективными в этом плане являются строительные материалы на основе шлакощелочных вяжущих (ШЩВ) .

Производство таких материалов за счет использования промышленных отходов приводит к экономии природных ресурсов и к снятию экологической напряженности. Актуальность вопроса расширения сырьевой базы для производства ШЩВ вызвана тем, что огромные количества золы и шлака скопились в отвалах, занимающих ценные земельные угодья. Содержание золошлаковых отвалов требует значительных затрат. В то же время золы и шлаки являются материалами, прошедшими высокотемпературную обработку и получившими специфические свойства, предопределяющие возможность их эффективного использования в производстве различных строительных материалов, что подтверждается научными исследованиями и практическим опытом.

Степень изученности темы. Известные труды В. Д. Глуховского, В. А. Ракша, Л. А. Маясовой, Р. Ф. Руновой и других в области комплексного использования золы показал перспективность ее применения в качестве алюмосиликатного компонента бесклинкерных вяжущих.

Целью настоящей работы является разработка технологий производства эффективных композиционных зольных вяжущих и бетонов на основе золы-уноса ТЭЦ и силикатов натрия с использованием гидромеханоактивации. В связи с этим основными направлениями исследований были выбраны следующие:

- разработка и оптимизация составов эффективных композиционных зольных вяжущих на основе золы-уноса и твердых силикатов натрия; исследование закономерностей гидратационного твердения композиционных зольных вяжущих, полученных совместным помолом золы-уноса и силикат-глыбы при различных показателях дисперсности, параметрах гидромеханоактивации и режимах тепловой обработки;

- изучение механизма, кинетики процесса гидратации и твердения композиционных зольных вяжущих, идентифицирование фазового состава новообразований;

- разработка составов и технологии производства коррозионостойких и ячеистых бетонов на основе композиционных зольных вяжущих.

Объект и предмет исследования . Стеновой материал на композиционном зольном вяжущем (КЗВ), полученным путем совместного помола золы-унос и силиката натрия в условиях гидромеханохимической активации. Исследование физико-химических и физико-механических свойств сырьевых материалов и стенового материала.

Методы исследования. Физико-механические свойства образцов определяли по известным методикам на стандартном оборудовании.

Связь данной работы с другими научно-исследовательскими/экспериментально-исследовательскими работами . Данная работа выполнялась в соответствии с программой госбюджетных исследовании ТарГУ им. М. Х. Дулати (2018 - 2020 г. ) .

Положения выносимые на защиту. Целью работы является разработка составов и технологии композиционных зольных вяжущих и материала на их основе

Для реализации поставленной цели в работе решены следующие научно-технологические задачи, выносимые на защиту:

- представления о природе, механизме поведения золы и твердых силикатов натрия в гидроактивированных композиционных зольных вяжущих и бетонах.

- составы и технология производства гидроактивированных композиционных зольных вяжущих твердеющих в условиях сушки.

Новизна, научная и практическая значимость исследования.

Научная новизна состоит в теоретическом обосновании и экспериментальном подтверждении эффективности применения разработаных составов композиционных зольных вяжущих и бетонов на их основе, эффективно твердеющих в условиях сушки.

- предложены теоретические положения по ускоренному синтезу композиционных зольных вяжущих на основе золы и силиката-натрия в условиях совместной гидромеханоактивации, при которой существенно активизируются процессы диссоциации исходных компонентов, в результате чего ускоряются процессы гидратации и твердения вяжущих в целом.

- подтверждена научная гипотеза о возможности получения эффективных композиционных зольных вяжущих и бетонов на основе золы и силиката натрия в условиях гидромеханоактивации и сушки.

Разработана энергосберегающая технология производства неавтоклавных эффективных композиционных зольных вяжущих путем совместного помола в присутствии воды, золы и силиката натрия. Гидромеханоактивация вяжущих, позволяет снизить технологические энергозатраты на их производство.

1. Состояние проблемы и задачи исследований

Дефицит материальных и энергетических ресурсов требует более полного использования потенциальных возможностей местного минерального сырья и отходов промышленности для производства эффективных строительных материалов.

В обозримой перспективе в промышленности строительных материалов и стройиндустрии должны произойти существенные изменения как технологического, так и организационного характера. Скорее всего сохранится тенденция к регионализации рынков основных видов строительных материалов и изделий. Первоочередными вопросами являются оптимизация мощностей предприятий- производителей отдельных видов строительных материалов и их диверсификация с учетом структуры строительства и строительной активности в регионе. Это связано с тем, что перевозки большинства видов строительных материалов с низким отношением цены к массе даже на сравнительно небольшие расстояния резко повышает себестоимость строительства. В будущем должна сложится тенденция к формированию региональных строительных комплексов, контролирующих как строительные организации, так и производителей строительных материалов.

Разработка и внедрение энерго- и ресурсосберегающих технологий производства строительных материалов, в первую очередь цемента и стекла, керамического кирпича и др. является одной из важнейших составляющих промышленности строительных материалов. В этом направлении интерес представляет производство эффективных строительных материалов на основе малоклинкерных и бесклинкерных вяжущих с использованием побочных продуктов и отходов промышленности, в частности золошлаковых отходов теплоэнергетики.

Одним из приоритетных направлений Стратегии развития Казахстана до 2030 года признано жилищное строительство, наряду с развитием гражданского, промышленного и специального строительства.

Главная составляющая строительной отрасли экономики - промышленность строительных материалов. Являясь основой материальной базой для строительства, она существенно влияет на темпы роста в других отраслях экономики и социальное состояние общества в целом.

Согласно прогнозам Мирового энергетического агентства в ближайшие десятилетия мир не откажется от угольной энергетики, и она сохранит важную роль в Европе и во всем мире. Сегодня в Казахстане 80% энергии вырабатывается на угольных станциях. Поэтому основным источником энергии в стране в ближайшее время будут теплоэлектростанции.

Использование традиционного процесса тонкого измельчения для получения бесклинкерных вяжущих веществ на основе золы ТЭЦ позволяет использовать термодинамическую неустойчивость последних, высвобождая часть внутренней энергии вещества, реализуемой в последующих процессах твердения. Это позволяет сократить режим тепловой обработки (ТО) строительных материалов и изделий на основе золы при сохранении высоких механических свойств материалов; расширить сырьевую базу и снять экологическую напряженность, что является одной из актуальных задач в современном производстве строительных материалов.

Как известно, механоактивация материалов в сухом виде характеризуется повышенными пылеуносом и энергетическими затратами по сравнению с гидромеханоактивацией материалов. Поэтому повышение активности бесклинкерных вяжущих на основе золы теплоэнергетики гидромеханоактивацией представляет практический интерес и позволяет заменить дорогостоящий портландцемент.

Возросшие в последние годы инвестиционные возможности отдельных предприятий, изменение тенденций рынка, введение в действие новых, более жестких норм для вновь возводимых и реконструируемых зданий привели к повышению спроса на эффективные стеновые и другие строительные материалы. Опыт развития мировой цементной науки и промышленности свидетельствует, что одним из основных направлений современных разработок по химии и технологии новых и перспективных цементов является снижение энергоемкости и себестоимости производства портландцемента путем перехода от чисто клинкерных к современным многокомпонентным цементам или к бесклинкерным вяжущим [1] . Перспективными в этом плане являются строительные материалы на основе шлакощелочных вяжущих (ШЩВ) . Производство таких материалов за счет использования промышленных отходов’ приводит к экономии природных ресурсов и к снятию экологической напряженности. Актуальность вопроса расширения сырьевой базы для производства ШЩВ вызвана тем, что известные и широко используемые доменные, электротермофосфорные, ваграночные и прочие шлаки имеют недостаточную распространенность на территории Казахстана. Источником местного альтернативного им сырья являются золошлаковые отходы ТЭЦ.

Объемы отвальных золошлаковых смесей растут год от года. Между тем, они представляют собой доступное, дешевое и недефицитное алюмосиликатное сырье, имеющее невысокий модуль основности. До 80-85% золошлаковых отходов составляет зола-унос - продукт сжигания топлива при температуре 1200-1700°С.

Используемая сейчас в подавляющем большинстве случаев система гидрозолоудаления экономически невыгодна (растут расходы на содержание золошлакоотвалов) и экологически нецелесообразна. Экологический вред связан с отчуждением значительных площадей, засорением естественных водоемов, запылением прилегающих территорий.

Привлекательность системы пневмозолоудаления состоит в возможности выдачи сухой золы потребителям, организации сбора и сортировки золы по фракциям, снижении водопотребления на удаление золы. Переход на сухое складирование золы превращает ее из экологически вредного побочного продукта тепловой энергетики в товар, который может продаваться заинтересованным предприятиям строительной индустрии.

Отечественная и зарубежная практика свидетельствует об огромных возможностях применения золы сухого отбора в качестве ценного сырья для производства высококачественных и дешевых строительных материалов и изделий широкой номенклатуры.

Золы используются для производства вяжущих веществ различных типов: известково-зольные [2, 3, 4, 5], золощелочные [6], вяжущие низкой водопотребности [7], тонкомолотые многокомпонентные цементы и др. Перспективность использования золы-уноса обусловлена ее распространенностью и химической активностью.

Использование традиционного процесса тонкого измельчения для получения бесклинкерных вяжущих веществ на основе золы позволяет использовать термодинамическую неустойчивость последних, высвобождая часть внутренней энергии вещества, реализуемой в последующих процессах твердения. Это позволяет сократить режим тепловлажностной обработки (ТВО) строительных материалов и изделий на основе золы при сохранении высоких механических свойств материалов; расширить сырьевую базу, что является одной из актуальных задач в современном производстве строительных материалов.

1. 1 Перспективность использования золы в производстве вяжущих веществ.

Результаты теоретических и экспериментальных исследований, а также данные практического применения показывают, что минеральная часть топливосодержащкх отходов энергетической промышленности обладает уникальными свойствами и, как было указано, золы теплоэнергетики являются сырьем для производства эффективных строительных материалов и изделий.

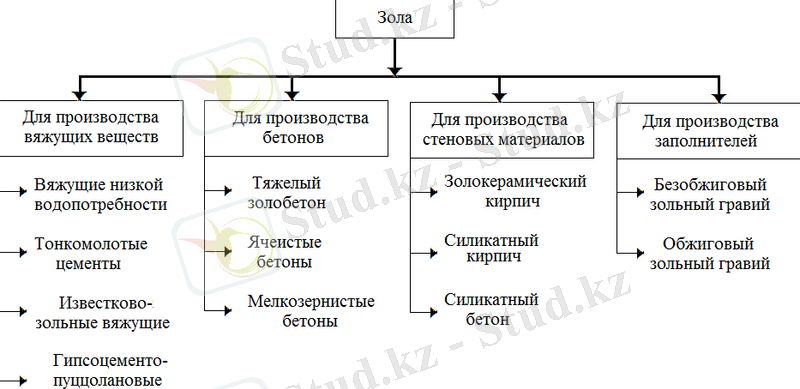

Преимущественным использованием золы с экономической точки зрения является ее повсеместная распространенность, обусловленная наличием электростанций во всех районах страны, что сводит к минимуму транспортные расходы по доставке золы к месту строительства. На рис. 1. показаны основные направления использования зол для производства строительных материалов.

Рисунок 1. Основные направления использования золы для производства строительных материалов.

Использование золы при производстве цемента: Золы используют в качестве тонкомолотой добавки для снижения расхода цемента и тепловыделения в изделиях для гидротехнических сооружений, заменяя часть цемента золой, а также в тех случаях, когда по прочности бетона требуется меньший расход цемента, чем минимально допустимый по условию получения плотного бетона.

Топливные золы и шлаки как компонент цементной сырьевой смеси. На ряде цементных заводов доменные гранулированные шлаки применяются в качестве сырья. Топливные шлаки также могут быть введены в состав сырьевой цементной шихты либо непосредственно, либо при вдувании размолотого шлака с горячего конца вращаюшейся печи. Особенность использования топливных гранулированных шлаков состоит, прежде всего, в том, что они не должны размалываться и практически не содержат несгоревших частиц топлива. Наличие частиц угля в золошлаковых отходах, применяемых в качестве сырьевого компонента цементной шихты, является положительным фактором. В состав портландцементных сырьевых смесей на основе доменного шлака необходимо вводить корректирующие добавки (железо- и кремнеземсодержащую) из-за практически полного отсутствия в доменных шлаках окислов железа и недостатка SiO 2 . Содержание сланцевого шлака в сырьевой смеси может составлять 40-65 % (в зависимости от чистоты карбонатного компонента) . Для сравнения количество доменного шлака в составе цементной сырьевой смеси обычно не превышает 35-45%, а глины - 18-22%. Расчеты показывают, что при использовании сланцевого шлака может быть получено (по сравнению с сырьевой шихтой на глине) : во-первых, снижение расхода известняка на 1 тонну клинкера примерно на 40%, следовательно, снижение удельного расхода тепла на обжиг сырьевой смеси; во-вторых, повышение выхода клинкера из 1 тонны сырья примерно на 15-20%, следовательно, заметное увеличение производительности печи. Топливные гранулированные шлаки используются, как активная добавка к цементам.

... продолжение- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда