Технико-экономическое и проектно-технологическое обоснование завода сборных железобетонных изделий в г. Астана

Содержание

Введение

3

1

Технологический раздел

5

1. 1

Номенклатура и характеристика выпускаемой продукции

6

1. 2

Обоснование и характеристика района строительства

8

1. 3

Характеристика и состав предприятия

8

1. 4

Характеристика сырья и полуфабрикатов

9

1. 5

Выбор и обоснование технологии производства

15

1. 6

Технологическая схема производства

20

1. 7

Расчет производительности предприятия

29

1. 8

Расчет потребности в технологическом оборудовании

34

1. 9

Специальное технологическое оборудование и

автоматизация процесса

46

1. 10

Контроль качества сырья, полуфабрикатов, готовой

продукции и процесса производства

53

2

Исследовательский раздел

57

3

Архитектурно - конструктивный раздел

74

3. 1

Архитектурно - конструктивное решение здания

74

3. 2

Теплотехнический расчет ограждающих конструкций

78

3. 3

Внутренняя и наружная отделка

79

3. 4

Статический расчет железобетонной конструкции

79

4

Безопасность жизнедеятельности

87

4. 1

Охрана окружающей среды

87

4. 2

Основные технологические и проектные решения

87

4. 3

Воздействие технологических решений на компоненты

окружающей среды

88

4. 4

Мероприятия по снижению отрицательного воздействия

проектируемого объекта на окружающую среду

89

4. 5

Прогнозирование изменения состояния природной среды

90

4. 6

Охрана труда и техника безопасности

92

5

Экономический раздел

94

5. 1

Расчет стоимости основных производственных фондов и

амортизационных отчислений

94

5. 2

Расчет численности и фонда заработной платы рабочих

96

5. 3

Расход сырья и основных материалов

101

5. 4

Смета расходов по содержанию и эксплуатации

оборудования

103

5. 5

Смета цеховых и общезаводских расходов

103

5. 7

Калькуляция себестоимости продукции

104

5. 8

Технико-экономические показатели предприятия

106

Заключение

107

Список использованных источников

109

Приложение А - Расчет складов и состава бетона

111

Приложение Б -

118

Современная строительная система должна отвечать принципу индустриальности технологии строительства. В Послании Президента страны народу Казахстана от 30 ноября 2015 года по программе «Казахстан 2050» поставлена задача обеспечения широких слоев населения доступным жильем. Под термином "индустриальность" в общем случае понимается сочетание высокой заводской готовности строительных элементов, отвечающих своему функциональному назначению и поточной технологии процесса строительства зданий, возводимых из элементов той или иной строительной системы. Социальный заказ на модернизацию строительства и техническое перевооружение предприятий стройиндустрии обусловили появление новых проектно-технических решений в строительстве.

Благоустройство города сегодня - одна из приоритетных задач администрации Республики Казахстан. Благоустройство города подразумевает целый комплекс мероприятий. Проектируемый завод ЖБИ предлагает свои идеи, направленные на расширение инфраструктуру города, связанные с увеличением поставок необходимых конструкции в районы строительства.

Проект был создан на базе стандартного завода ЖБИ, после чего прошло его полное изучение, реконструкция и оснащение новейшим автоматизированным оборудованием. Возможности установленной техники позволяют производить широкую номенклатуру высококачественной продукции, соответствующей европейским стандартам, в том числе из такой области как гражданское строительство.

В нашей стране разработана система унификации объемно-планировочных решений промышленных зданий, сооружений и объектов жилищно- гражданского строительства. Изданы единые каталоги бетонных и железобетонных изделий для промышленного и жилищно-гражданского строительства. Унифицированные изделия составляют около 80% общего объема железобетона.

Основным направлением развития сборных железобетонных конструкций являются снижение материалоемкости и металлоемкости изделий и конструкций, повышение степени заводской готовности, снижение энергетических затрат.

В промышленном и гражданском строительстве нашей страны около 90% сборного ж/б составляют типовые унифицированные конструкции, при разработке которых определяющим является требование заводской технологичности изделий. Это требование обуславливает предельную массу изделий, их форму и размеры, вид армирование и т. п.

Основными направлениями в совершенствовании железобетонных конструкций (снижение стоимости при одновременном повышении качества) являются:

- удовлетворение требований непрерывно развивающихся «Технических правил но экономному расходованию строительных материалов» (ТП-101-81) ;

- применение конструктивных решений, снижающих массу конструкций и позволяющих наиболее полно использовать: физико-механические свойства исходных материалов, местные строительные материалы, бетоны высоких классов (40 и выше), лёгкие бетоны, холодную пропитку бетонов мономерами и высокопрочную арматуру (1000 МПа и выше), механизированное и автоматизированное изготовление конструкций;

- повышение долговечности, надежности и технологичности конструкций, снижение их приведённых затрат, материалоёмкости, энергоёмкости, трудоемкости изготовления и монтажа;

- разработка новых, уточнение и упрощение существующих методов расчета конструкций, особенно пространственных, тонкостенных и с предварительным напряжением арматуры;

- развитие методов расчета с использованием ЭВМ и методов конструирования (САПР), технологии изготовления и возведения конструкций сборных, сборно-монолитных и монолитных;

- повышение качества, упрочнение и удешевление стыков сборных и сборно-монолитных конструкций;

- изучение физико-химических и механических процессов взаимодействия стальной арматуры с бетоном в целях наиболее эффективной борьбы с появлением и раскрытием трещин в конструкциях;

- совершенствование методов подбора и изготовления бетона (особенно легкого и ячеистого), с тем чтобы получать железобетон с заранее заданными свойствами;

- повышение сейсмической и динамической стойкости конструкций;

- увеличение долговечности конструкций в зданиях с агрессивными средами, а также при эксплуатации в низких и высоких температурах.

Технологический разделОсновным направлением технической политики в области строительства являются снижение его стоимости, энергоемкости и трудоемкости при высокой долговечности и надежности зданий, повышение технологичности как отдельных элементов, так и конструкций в целом. К настоящему времени наибольшее распространение в жилищно-гражданском строительстве получили полносборные каркасные и бескаркасные многоэтажные здания и здания из объемных элементов.

- Номенклатура и характеристика выпускаемой продукции

Номенклатура основных унифицированных сборных железобетонных изделий предназначена для применения при проектировании полносборных зданий различного назначения - промышленных, жилых, общественных и сельскохозяйственных, соответствующих рекомендациям СНиПа.

Эта номенклатура обеспечивает возможность комплексного строительства всех необходимых типов зданий в соответствии с принятыми габаритными схемами:

- крупнопанельных жилых домов с шагом поперечных несущих стен (3 м) при ширине здания в пределах 9 - 12 м;

- каркасно-панельных городских общественных зданий с сеткой колонн 6X6 м; многоэтажных производственных и вспомогательных зданий с сеткой колонн 6x6 м или 6x9 м;

В номенклатуре установлены типоразмеры изделий, т. е. геометрические размеры, масса, необходимые для определения области их применения. Марки изделий с уточнением сечения, материала, армирования, размещения закладных деталей и т. д. устанавливаются на стадии рабочих чертежей типовых проектов. Изделия для ограждающих конструкций определены в номенклатуре двумя размерами - высотой, и шириной стеновой панели. Толщина панели

определяется в зависимости от:

- материала,

- условий теплозащиты,

- звукоизоляции и др.

Номенклатура изделий производимых на предприятии представлена в таблице 1. 1.

- Фундаментные изделия (сваи и панели, плиты и блоки) .

- Несущие элементы зданий (балки, колонны, фермы, арки и ригели) .

- Стеновые панели и блоки выпускаютпористые илиячеистые, из тяжелого и облегченного бетона, для наружных или внутренних стен,

- Плиты перекрытия и настилы считаются самой дорогой частью при строительстве. Они могут быть сплошные, ребристые или плоские. Из тяжелого или облегченного бетона. Для облегчения веса и уменьшения расхода материала настилы изготавливают из пустотного бетона

- Лестничные элементы (пролёты и площадки) .

- Объемные элементы - это готовые монолитные конструкции, изготавливаемые на заводе из нескольких элементов.

- Санитарно-технические элементы (отопления, водопроводные колодцы, канализации, мусоропровода и вентканалы) .

Таблица 1. 1 - Номенклатура выпускаемой продукции

Наименование изделия

Вид изделия

Марка, типоразмер

Размеры, мм

Масса, т

Кол-во изделий каждого типоразмера

Всего в год, шт.

Расход мат-ов на изд. м 3 /кг

L

B

H

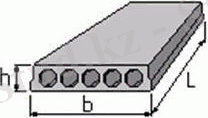

Многопустотные плиты перекрытия

ПК 60. 12. 2, 6

ПК 60. 15. 2, 6

5980

5980

1190

1490

260

260

2, 27

3, 6

6134

4644

10778

1, 09/25, 02

1, 44/30, 35

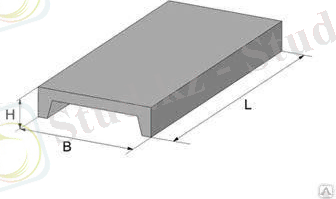

Ребристая плита перекрытия

4 ПЛ6

5970

1480

300

1, 2

8141

8141

0, 46/40, 1

Лестничный марш

ЛМ 28-11

ЛМ 28-12

3261

3261

1050

1200

289

289

1, 07

1, 2

4044

3622

7666

0, 43/22, 68

0, 48/25, 74

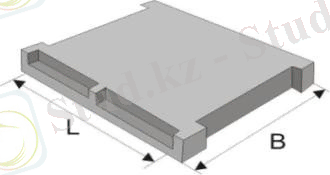

Лестничная площадка

1ЛП 22. 2 1-

4П

1ЛП 28. 2 1-

4П

2200

2800

2200

2200

380

380

2, 01

2, 58

2022

1580

2771

0, 86/18, 03

1, 1/27, 04

Окончание таблицы 1. 1

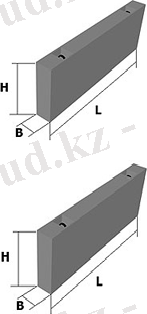

Внутренняя стеновая панель

2 ПВ 59. 33

1ПВГ 59. 33

1 ПВ 30. 33

5890

5890

2890

3275

3275

3275

160

160

160

7, 38

5, 91

3, 71

907

1050

1925

3882

2, 95/41, 94

2, 38/49, 78

1, 48/23, 7

Наружная стеновая панель

3 ПСД

30. 33. 3, 5

7ПСО30. 33.

3, 5

ПС 30. 33. 3, 5

2990

2990

2990

3275

3275

3275

350

350

350

2, 74

3, 14

4, 2

853

1180

1379

3412

1, 88/46, 59

2, 04/53, 14

2, 91/23, 7

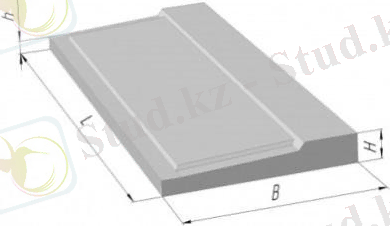

Балконная плита

ББ 324

3190

1040

150

0, 925

7230

7230

0, 37/68, 67

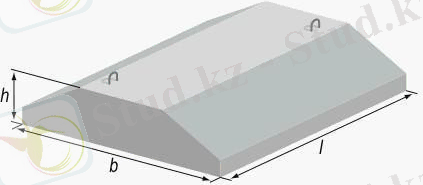

Плита ленточного фундамента

Ф 12

Ф 16

2380

2380

1200

1600

300

300

1, 75

2, 43

3750

2809

6559

0, 7/9, 5

21, 5/0, 97

Водопроводный колодец

Д 30-20

3500

2500

-

2, 62

5944

5944

0, 9/98, 3

Характеристика и состав предприятияПроектируемый завод ЖБИ расположен в Акмолинской области, близ города Астана. Площадь территории города - 722 км². Город стоит на степной равнине. Рельеф территории города представляет собой низкие надпойменные террасы.

Астана расположена на берегах реки Ишим, которая является основным источником водоснабжения производства. Город разделяют на две части - правый берег и левый берег. Гидрографическая сеть города представлена, помимо единственной реки Ишим, также и её незначительными правыми притоками, проходящими по землям города - Сарыбулак и Акбулак. В радиусе 25-30 км вокруг Астаны имеются многочисленные пресные и солёные озера.

Астана является столицей, а также центром Казахстана, что способствует поставке производимых изделий, при необходимости и в близлежащие регионы. Основу экономики города составляют: торговля, транспорт и связь, строительство. Астана лидирует в республике по темпам строительства. Одна пятая часть всей введённой в эксплуатацию жилой недвижимости в Казахстане по состоянию на 2014 год приходилась на г. Астану. На протяжении более чем пяти лет город лидирует по объёму ввода в эксплуатацию жилых зданий, т. е. этот фактор обеспечивает рентабельность проектирования завода в данном регионе, не смотря на факт высокой конкуренции.

Лидирующее положение в Казахстане Астана занимает по производству строительных металлических изделий, бетона, готового для использования, и строительных изделий из бетона. Высокая конкуренция среди кадров со всего Казахстана, а также привлекательность района для привлечения зарубежных специалистов.

Выбор места строительства обусловлен выгодным географическим положением города. Для того, чтобы свести к минимуму затраты на транспорт и максимально приблизиться к потребителю, завод будет располагаться близ города Астана.

Город находится на линии автотранспортного и железнодорожного сообщения большей части Казахтана. Поставлять исходные компоненты планируется железнодорожным и автотранспортом. С цементного завода

«HeidelbergCementа» г. Астана будет осуществляться доставка портландцемента. В качестве мелкого заполнителя будет использоваться приишимский песок. Крупный заполнитель - щебень диоритовый с карьера, Акмолинского района с. Новоишимка, и керамзитовый гравий от ТОО «Фаворит» экологически чистые материалы.

- Климатические условия района. Завод ЖБИ с годовой мощностью 75 тыс. м3железобетона в год. Место строительства - г. Астана.

В соответствии с климатическими условиями подобраны несущие и ограждающие конструкции.

В соответствии со СНиП РК 2. 04 - 01 - 2010 «Нагрузки и воздействия», г. Астана относится:

- к I зоне по весу снегового покрова

- к III зоне по давлению ветра

- к II зоне по толщине стенки гололеда

СНиП РК 2. 04 - 01 - 2010- «Строительная климатология и геофизика»

- средняя скорость ветра за зимний период - 5, 2м/с

- снеговая нагрузка

- нормативная - 1кН/м2

- средняя месячная температура воздуха в январе -16°С

- средняя месячная температура воздуха в июле +19°С

- максимальная летняя температура +40°С

- максимальная зимняя температура -41°С

- глубина промерзания грунта - 205 см

- сейсмостойкость 6 балловГенплан участка. Генеральный план завода запроектирован в соответствии с требованиями СНиП 31-03-2001 «Генеральные планы промышленных предприятий».

Производственные здания и сооружения соответствуют требованиям СНиП 31-03-2001 «Производственные здания».

Размещение зданий и сооружений на территории обеспечивает наилучшую схему технологического процесса кротчайшие транспортные связи, экономное использование территории; санитарные и противопожарные разрывы между зданиями и сооружениями; возможность одновременной отгрузки готовой продукции на автомобильный и ж/д транспорт. Возможность дальнейшего расширения предприятия без сноса построенных зданий и сооружений; удобный и безопасный проход рабочих по территории завода.

Роза ветров представлена на листе «генеральный план» графической части проекта и выбрана на основании СНиП РК 2. 04-01-2010, а также на рисунке 1. 1. Проект генплана обосновывается соответствующими технико- экономическими показателями, по которым устанавливается эффективность

использования площадки и принятых решений. Результаты в таблице 1. 2. Таблица 1. 2 - Экспликация зданий и сооружений

Рисунок 1. 1 - Роза ветров г. Астана

- Площадь территории - 6, 9 Га

- Площадь застройки зданиями и сооружениями - 12912 м2

- Процент застройки

площадьзастройки площадьтерритории

⋅100% = 1, 29 ⋅100% = 18, 6%

6, 9

- Процент озеленения - 56, 5%

- Площадь дорожного покрытия - 17181 м2

- Коэффициент использования территории

Характеристика сырьяплощадьзасройки + = 1, 29 +1, 71 = 0, 43

площадьтерритории 6, 9

- Характеристика цемента. Для нашего строительства будем применять портландцемент ТОО «HeidelbergCementа». В Астане сырьем для его производства являются мергелистые известняки, мергели, мергелистые и трепельные глины. Цементный завод открытым способом разрабатывает месторождение мергеля для собственных нужд. Из-за того, что вскрышная толща мергеля месторождения имеет пять горизонтов, различающихся химическим составом (таблица 1. 3), разработка его ведется одновременно на всех горизонтах.

Поуступно добытый экскаваторами мергель складируют на призабойной складской площадке. А потом автосамосвалами транспортируют на цементный завод.

Таблица 1. 3 - Химический состав мергеля всех горизонтов

Горизонты

Мощность

Компоненты, %

Модули

СаО

SiO 2

Al 2 O 3

Fe2O3

MgO

SO 3

п. п. п.

Сили- катный

Глино- земисты й

Мергель

глинистый

до 40

33, 1

23, 6

8, 11

2, 91

1, 47

1, 23

29, 42

2, 02-

2, 48

2, 57-

3, 28

Мергель

кремнистый

5-9

39, 74

16, 37

4, 93

1, 87

1, 22

1, 07

35, 06

1, 82-

2, 83

1, 76-

3, 47

Мергель

натуральный

12-17

43, 89

10, 63

3, 06

1, 25

2, 20

1, 01

38, 58

1, 96-

3, 48

1, 77-

3, 44

Мергель известковый серый

11-15

47, 27

7, 87

2, 54

1, 26

0, 98

0, 76

33, 81

1, 89-

2, 63

1, 4-2, 35

Мергель известковый белый

до 30

47, 22

8, 32

3, 11

1, 49

1, 02

0, 65

38, 37

1, 94-

2, 25

1, 4-3, 01

Требования к сырью для производства портландцемента зависят от содержания в цементной шихте окислов CaO, SiO 2, Al 2 O 3 и Fe 2 O 3 в %.

Основные параметры сырья должны находиться в тонких пределах: коэффициент насыщения: 0, 82 - 0, 95; силикатный модуль: 1, 7 - 3, 5; глиноземистый модуль: 1 - 3. Предварительно допустимое содержание вредных примесей: MgO -до 5%; SiO 2 - до 3%, SO 3 - до 1%, MnO - до 3%, P 2 O 5 - до 2%, щелочей не более 0, 5-0, 75%, соединений хрома - 1%.

Технология изготовления цемента. Производственный процесс состоит из приготовления тщательно дозируемой смеси добытого мергеля, введения добавок, размола шихты, ее обжига и размола полученного клинкера.

Сначала добытый мергель вместе с «огарками» загружается в бункер мельницы «Гидрофол». Смесь вместе с водой измельчается, потом подается в шаровую мельницу на доизмельчение. Полученный шлам по трубопроводу поступает в вертикальные бассейны, где его химический состав корректируется до заданного состава.

Из шлам бассейна, шлам насосами подается во вращающиеся обжиговые печи на обжиг.

После обжига, охлажденный клинкер поступает на склад. Далее клинкер, доменный шлак, гипс грейферным захватом засыпаются в бункера специальной мельницы для доизмельчения и перемешивания. Полученный цемент по трубопроводу подается в цементные силосы, из которых его отгружают в цементовозы, железнодорожные вагоны потребителей.

Физико-механическая характеристика быстротвердеющего цемента астанинского цементного завода: нормальная густота цементного теста - 24%, начал схватывания - 2ч 50мин, конец - 4ч 0, 5мин, плотность - 3, 1г/см 3 , средняя плотность - 1300кг/м 3 , марка - 400.

Минералогический состав цемента, %: C 3 S - 57, 81; C 2 S - 13, 77; C 3 A - 8, 66; C 4 AF - 14, 59; CaSO 4 - 1, 02.

Химический состав выпускаемого цемента приведен ниже в таблице 1. 4. 2. Быстротвердеющий цемент отвечает требованиям ГОСТа 10178 - 76

«Портландцемент и шлакопортландцемент», а сульфатостойкий шлакопортландцемент - требованиям ГОСТа-22266-2013 «Цементы сульфатостойкие».

Таблица 1. 4 - Химический состав цемента

Вид

Цемента

Марка

цемента

Химический состав, %

п. п. п.

SiO 2

Al 2 O 3

Fe 2 O 3

MgO

SO 3

ПЦ

400

0, 12

29, 47

5, 88

2, 37

3, 18

2, 4

Используется для изготовления бетонов, растворов, железобетонных изделий.

- Характеристика крупного заполнителя. Крупный заполнитель горных магматических плотных пород, то есть щебень. (Таблица 1. 5)

Таблица 1. 5 - Характеристика крупного заполнителя

Показатели

Карьеры

Карагандинский

Акмолинский

Средняя плотность, г/см 3

2, 49 - 2, 81

2, 56 - 2, 73

Водопоглощение, %

0, 09 - 1, 99

0, 9 - 2, 64

Пористость, %

1, 09 - 8, 1

1, 87 - 6, 1

Предел прочности при сжатии

в воздушно-сухом состоянии, МПа (кгс/см 2 )

49, 88 - 203, 96

(498, 8 - 2039, 6)

73, 0 - 133, 5

(730 - 1355)

Марка по морозостойкости

25, 50

25, 50

Марка по износу в барабане

И - I

И - I

Марка по сопротивлению удару

У - 75

У - 75

Содержание слабых зерен в щебне, %

нет

нет

Содержание пылевидных,

глинистых частиц, %

0, 81 - 1

0, 57 - 1, 35

Марка щебня

700 - 1200

700 - 1200

Содержание глины в комьях, %

нет

нет

Вид выпускаемой продукции

Щебень диоритовый фракций:

5 - 10

10 - 20

20 - 40

40 - 70

Щебень диоритовый фракций:

5 - 20

20 - 40

40 - 70

- Характеристика мелкого заполнителя. В качестве мелкого заполнителя используем ишимовский речной песок, характеризуемый следующими показателями, приведёнными в таблице 1. 6.

Через сито 0, 14 проходило до 9% песка по массе. Ишимовский песок относится к мелким пескам.

Таблица 1. 6 - Физико-механические характеристики мелкого заполнителя

Вид заполнителя

Насыпная плотность ρ н , кг/л

Истинная плотность ρ 0 , кг/л

Модуль крупност и ед.

Водопог- ние по массе, %

Содержание пылевидных и илистых

частиц

Пустотност ь, %

Песок речной

кварцевый

1490

2610

1, 36

3, 8

8, 0

35. 40

- Вода. Для приготовления бетонной смеси используют водопроводную питьевую, а также любую воду, имеющий водородный показатель pH не менее 4 (т. е. не кислую, не окрашивающую лакмусовую бумагу в красный цвет) . Вода не должна содержать сульфатов более 2700мг/л (в пересчете на SO4) всех солей более 5000мг/л. Основной источник р. Ишим, центральное водоснабжение.

- Арматура. Для предварительно напряженных изделий арматура применяется согласно ДСТУ 3760:2006г.

- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда