Разработка технологии обжигового пеностекла на основе стеклобоя и техногенных добавок: влияние состава шихты на структуру и свойства

Содержание

Введение

9

1 Аналитический обзор научно-технической литературы

11

1. 1 Пеностекло: свойства и преимущества

11

1. 2 Сырье для производства пеностекла

15

1. 3 Порообразователи для производства пеностекла

21

1. 4 Особенности технологии термической обработки

26

1. 5 Масштабы и области применения стекольных отходов

30

1. 6 Использование техногенных материалов для производства пеностекла

33

1. 7 Выводы

36

1. 8 Цель и задачи исследований

36

2 Методы и аппаратура исследований

37

3 Характеристика сырьевых материалов

41

4 Экспериментальная часть

44

4. 1 Влияние добавок на структуру пеностекла

44

4. 2 Исследование влияния количества добавок на структуру и плотность

пеностекла

46

4. 3 Влияние вида порообразователя на структуру и плотность пеностекла

48

4. 4 Исследование влияния количества жидкого стекла на

структурообразование пеностекла

51

4. 5 Исследование кинетики обжига стеклошихты

52

4. 6 Исследование влияния режима обжига на структуру пеностекла

54

4. 7 Исследование влияния вида образцов на структуру пеностекла

56

4. 8 Влияние пирита на формирование структуры пеностекла

58

4. 9 Исследование влияния добавок на водопоглощения пеностекла

60

4. 10 Выводы научно - исследовательской работы

61

5 Технологическая часть

62

5. 1 Номенклатура продукции из пеностекла

62

5. 2 Обоснование выбора технологической схемы

63

5. 3 Технологическая схема производства пеностекольных блоков

66

5. 3. 1 Доставка и хранение сырьевых материалов

66

5. 3. 2 Подготовка сырьевых материалов

66

5. 3. 3 Приготовление формовочной смеси

70

5. 3. 4 Укладка и прессование стеклошихты

71

5. 3. 5 Обжиг изделий

73

5. 3. 6 Транспортировка и хранение изделий

75

5. 4 Эффективные технологические решения

76

5. 5 Автоматизация производства

78

6 Технологическое оборудование

79

6. 1 Промоечная машина

79

6. 2 Барабанная сушилка

79

6. 3 Шаровая мельница 1456А

80

6. 4 Дозатор для сыпучих материалов АВДИ - 425

81

6. 5 Дозатор жидкости АВДЖ-425/1200М

81

6. 6 Лопастной смеситель СБ-138Б

82

6. 7 Гидравлический пресс К/РУ - 160

82

6. 8 Туннельная печь

83

6. 9 Автоматизированный резательный комплекс АРК 01

84

7 Промышленная экология

85

7. 1 Обзор загрязняющих источников и методы их очистки

85

7. 2 Расчет выбросов при пересыпке стеклобоя и шлака

88

8 Экономическая часть

90

8. 1 Определение амортизационных отчислений

90

8. 2 Расчет материальных затрат на производство продукции

90

8. 3 Расчет расхода электроэнергии на производство продукции

90

8. 4 Определение производственных издержек

90

8. 5 Затраты на средства защиты

90

8. 6 Расчет технико-экономических показателей

90

Заключение

91

Список использованных источников

94

Приложение А. Материальный баланс производства блочного пеностекла

100

Приложение Б. Спецификация к технологической схеме производства

105

Приложение В. Технологическое оборудование

106

Приложение Г. Перечень оборудования для изготовления пеностекла

113

Введение

Производство строительных материалов - важная стабильно растущая отрасль экономики Казахстана, обеспечивающая 8, 6 % объемов производства обрабатывающей промышленности. Приоритетность данного сектора опреде- ляется с одной стороны - внутренним спросом строительной индустрии, воз- можностями развития и реализации отечественной продукции на рынках стран макрорегиона, с другой стороны - наличием собственной сырьевой базы и потенциалом казахстанских предприятий [1] . В настоящее время интенсивно развиваются направления строительного материаловедения по исследования и созданию композитов с техногенными отходами, это обусловлено экологиче- скими проблемами и необходимостью экономии и сокращении использования топливно-энергетических и природных ресурсов.

Значительный технико-экономический и экологический интерес пред- ставляет переработку и утилизацию боя искусственных стекол, утилизации уделяется достаточно большое внимание во всех развитых странах. Стеклобой

- это неразлагающийся силикатный отход, который засоряет почвенный слой земли, поэтому его необходимо перерабатывать или подвергать соответствую- щему захоронению. Утилизируют отходы стекла главным образом в стекольной промышленности и производстве строительных материалов.

Экологические проблемы, имеющие в настоящее время глобальный ха- рактер, возникают преимущественно вследствие неконтролируемого воздейст- вия человечества на окружающую среду.

Стеклобой имеет широкое применение для изготовления пеностекла, производство которого растет с каждым годом. В последние годы актуально производство легких заполнителей из гранулированного пеностекла, основным сырьем для изготовления которого служит бой тарного, технического и строительного стекол [2] .

Бой стекла, образующийся у потребителей, представлен фрагментами листового стекла, стеклотары. Такой «вторичный» стеклобой зачастую входит в состав твердых бытовых и строительных отходов, составляет 20-30 % общей массы свалки. Около 20 % стеклобоя можно собрать и возвратить на стеколь- ные заводы для переплавки.

На территории Казахстана накопилось 43 млрд. т твердых бытовых отходов, из них 600 млн. т - токсичные. При этом ежегодно объем накапливае- мых ТБО увеличивается на 700 млн. т. Утилизация твердых бытовых отходов в полезное вторичное сырье - перспективное направление, как с точки зрения экономической привлекательности, так и экологической безопасности.

Пеностекло - это вспененная стекломасса. Расплавленные силикатные стекла при температуре 800 - 900 °С и наличии газообразователя вспениваются и при остывании образуют прочную вспененную стекломассу. За счет вспени- вания объем стеклянной массы увеличивается в 15 раз. Для производства пено- стекла используют отходы стекла или спекающиеся горные породы [3] .

Пеностекло - это стеклянная пена - ячеистый неорганический материал, экологически безопасно. Экологическая чистота позволяет использовать пено-

стекло в пищевой и фармацевтической промышленности. Более того, само про- изводство пеностекла имеет экологическую направленность, оно позволяет ис- пользовать любой стеклобой и отходы стекольного производства, само приме- нение пеностекла позволяет отказаться от экологически опасных теплоизоля- ционных материалов, таких как, асбестосодержащие материалы, или пожаро- опасного и экологически вредного пенопласта.

Пеностекольный материал отличается комплексом таких свойств, как низкая теплопроводность 0, 04 - 0, 05 Вт/м· 0 С, высокая прочность 0, 7 - 1, 3 МПа, низкое водопоглощение 0 - 5 %, широкий температурный диапазон применения от - 30 до +400 0 С, огнестойкость и долговечность.

Существуют различные виды строительного: теплоизоляционное, декора- тивно-акустическое, гранулированное пеностекло. Применяют пеностекло для тепловой изоляции ограждающих конструкций, холодильников, промышленно- го оборудования, работающего при повышенных температурах, в качестве отделочного материала.

Энергосбережение в жилых и нежилых объектах строительства в связи с

ростом цен на энергоносители встаёт на первый план, потому главным и ре- шающим фактором является сохранение тепла и сокращение его потерь.

Цель дипломной работы - разработка технологии обжиговых щелочеси- ликатных материалов с исследованием влияния состава шихты на формирова- ние структуры и свойства пеностекла.

Основные задачи дипломной работы:

- аналитический обзор научно - технической информации о пеностекле;

- экспериментальные исследования влияния состава шихты на структуру и свойства пеностекла;

- разработка состава шихты для получения пеностекла с техногенными добавками;

-обоснование выбора и описание способа организации производства и технологической схемы изготовления блоков из пеностекла;

-технологические расчеты потребности в сырьевых материалах;

- расчет технико-экономических показателей.

Актуальность темы определяется направленностью на разработку и ис- следование эффективных теплоизоляционных материалов на основе техноген- ного сырья.

- Аналитический обзор научно-технической литературыПеностекло: свойства и преимущества

Пеностекло это высокоэффективный теплоизоляционный материал неор- ганического происхождения, который отвечает требованиям современного строительства. При выборе теплоизоляционного материала необходимо сочета- ние высоких теплотехнических характеристик и долговечность материала. Этим требованиям соответствует пеностекло, которое обладает пониженной плотностью с достаточной прочностью и качественной структурой. Этот мате- риал обладает низкой теплопроводностью, негорючестью, эти свойства придает структура с замкнутыми ячейками, которые обеспечивают водо- и паронепро- ницаемость, и имеет неограниченный срок службы [5] .

Одним из наиболее качественных видов теплоизоляционного материала является пеностекло. Оно представляет из себя ячеистый материал, сформиро- ванный в результате вспенивания порошка стекла при различной термической режимах. В настоящее время в строительной индустрии ощущается дефицит в различных теплоизоляционных материалах. Свойства пористого теплоизоляци- онного материала представлены на рисунке 1. 1.

Рисунок 1. 1 - Свойства пеностекла [5]

Пеностекло - один из наиболее качественных тепло- и звукоизоляцион- ных материалов. Он обладает рядом преимуществ перед другими теплоизоля- ционными материалами. Пеностекло долговечно, негорюче, влаго- и пароне- проницаемо, устойчиво к воздействию агрессивных сред, обладает достаточно высокими физико-механическими свойствами [6] .

Уникальная совокупность свойств пористого теплоизоляционного мате- риала позволяет применять этот материал достаточно широко.

Основной областью применения может быть его использование в качест- ве универсального теплоизолятора. Этот материал поможет увеличить надеж-

ность конструкций, сэкономить средства, так же этот материал может эффек- тивно применяться в тех случаях, когда применение других теплоизоляцион- ных материалов малоэффективно, затруднено или невозможно.

Использование пеностекла приведено на рисунке 1. 2.

Рисунок 1. 2 - Использование пеностекла

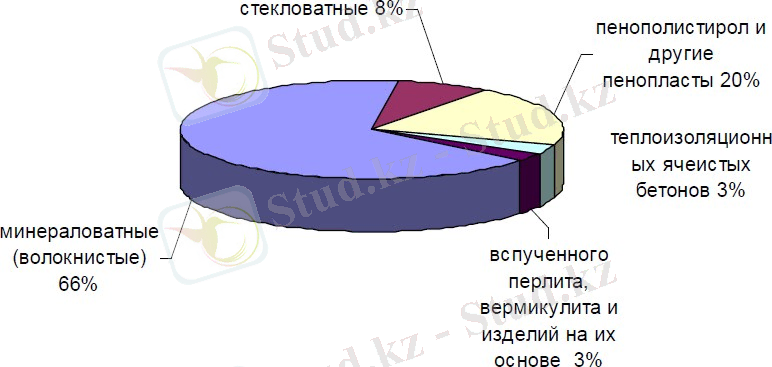

Основным видом применяемых в странах СНГ утеплителей являются ми- нераловатные (волокнистые) изделия, доля которых в общем объеме производ- ства и потребления составляет более 65 % (рисунок 1. 3) . Около 8 % приходится на стекловатные материалы, 20 % - на пенополистирол и другие пенопласты. Доля теплоизоляционных ячеистых бетонов в общем объеме производимых утеплителей не превышает 3 %, вспученного перлита, вермикулита и изделий на их основе 2 - 3 %. Пеностекло - новый продукт на отечественном рынке [8] .

Рисунок 1. 3 - Структура потребления теплоизоляционных материалов [6]

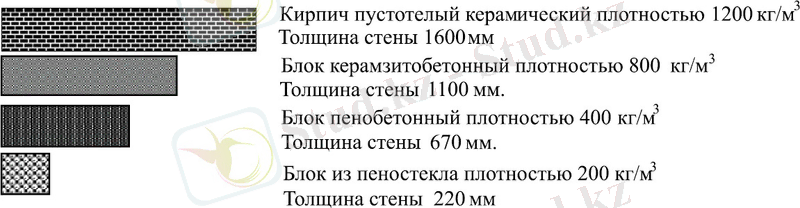

Пеностекло - высокоэффективный и технологичный, хотя и дорогой ма- териал, позволяет не только не повысить начальную цену всего объекта, но и сэкономить значительные средства при последующей его эксплуатации за счет применения в меньших объемах (рисунок 1. 4) .

Рисунок 1. 4 - Зависимость толщины стены от используемого теплоизоляционного материала [8]

В таблице 1. 1 представлена сравнительная характеристика свойств тепло- изоляционных материалов.

В лаборатории теплофизических характеристик и долговечности строи- тельных материалов и изделий Научно-исследовательского института строи- тельной физики было проведено исследование по долговечности фасадной сис- темы с теплоизоляцией из наиболее применяемых плитных утеплителей.

Таблица 1. 1 - Свойства теплоизоляционных материалов

Условный срок службы до капитального ремонта составил с учетом влия- ния натурных факторов для экструзионного пенополистирола - 10 лет; минера-

ловатной плиты на базальтовой основе - 15 лет; блочного пенополистерола - 20 лет; для пеностекла - более 45 лет, т. е. долговечность пеностекла соответствует долговечности зданий и сооружений. Характеристика пеностекла при ведена в таблицах 1. 2, 1. 3.

Таблица 1. 2 - Физико-механические свойства пеностекла

Свойства

Виды пеностекла

изоляционно-

строительное

изоляционно-

монтажное

высоко-

кремнеземистое

влагозащитное

Плотность, кг/м 3

160 - 250

130 - 160

350 - 500

500 - 800

140 - 180

Теплопроводность,

Вт/(м 0 С)

0, 07 - 0, 087

0, 058 - 0, 07

0, 127 - 0, 209

0, 06 - 0, 07

Прочность, МПа: при сжатии

при изгибе

0, 8- 2, 0

0, 5 - 1, 0

0, 5 - 0, 8

0, 3 - 0, 4

3 - 5

1, 0 - 1, 5

5 - 12

1, 4 - 2, 5

1, 2 - 2, 5

0, 4 - 0, 6

Водопоглощение,

%

--

5

2

0, 5 - 0, 95

Максимальная температурная

эксплуатация, 0 С

до 600

до 600

до 600

до 800

до 600

Пеностекло применяется для теплоизоляции в промышленном и граждан- ском строительстве (стены, кровля перекрытия), теплоизоляции трубопроводов и газопроводов, в огнеоградительных конструкциях (температура до 600 °С), для защиты продуктовых складов, зернохранилищ, хозяйственных и жилых помещений; позволяет организовывать сады на кровлях, строить на слабых грунтах, возводить надстройки верхних этажей, изготавливать понтонные и другие плавучие конструкции, сооружать кровли атомных станций.

Таблица 1. 3 - Свойства различных видов пеностекла

Свойства

Виды пеностекла

влагоза-

щитное

строитель-

ное

декоратив-

ное

акустиче-

ское

гранулиро-

ванное

Объемная масса, кг/м 3

140 - 200

150 - 300

140 - 250

160 - 350

Действительная порис-

тость, %

92 - 94

86 - 94

88 - 94

90 - 94

86 - 94

Коэффициент тепло-

проводности, Вт/(м 0 С)

0, 045 -

0, 055

0, 055 -

0, 085

0, 055 -

0, 080

0, 045 -

0, 085

Водопоглощение, %

объема

не более 1

до 10

до 70

до 80

до 5

Таким образом, использовать в строительстве надо только такие материа- лы, которые являются долговечными и эффективными, жить в окружении кото- рых комфортно и безопасно. Из теплоизоляционных изделий это, в первую оче- редь, пеностекло. Пеностекло - позволяет экономить на затратах по теплоизо- ляции, снижает затраты на монтажные работы, увеличивает полезный объем помещения, снижает нагрузки на фундамент и несущие конструкции, повышает безопасности жилья [9] .

- Сырье для производства пеностекла

Приоритетными направлениями исследований в области пеностекла все- гда были работы, связанные с изучением и использованием новых сырьевых материалов, разработкой на их основе составов пеностекольных шихт, обеспе- чивающих получение качественной продукции, экономию природных сырье- вых и топливных ресурсов [12] .

Использование отходов в виде различного вторичного стеклобоя не га- рантирует однородности стекла по составу, что соответствующим образом ска- зывается на качестве готового материала. Поэтому условием получения высо- кокачественного пеностекла пониженной плотности с оптимальными характе- ристиками и их воспроизводимостью является варка стекла определенного со- става. При этом необходимо решать вопросы снижения энергозатрат путем уменьшения температуры варки стекла с привлечением подходящего для этих целей активного кремнеземистого сырья [5] .

Наша Республика Казахстан богата неисчерпаемыми запасами высокока- чественными кремнистыми породами, таким как диатомиты, трепелы, опока, которые являются перспективным сырьем для производства пеностекла.

На территории Южно-Казахстанской области зафиксировано более 20 месторождений и проявлений опок и опоковидных глин, приуроченных к су- закскому и ханаватскому ярусам палеогена. Опоковидные породы развиты в районах Кынгракского, Дарбазинского, Жилгинского и других куполооб- разных поднятий палеогена [13] .

В Южно-Казахстанском государственном университете им. М. Ауезова, Шымкент были проведены исследования природных кремнистых пород - опок, содержащих преимущественно аморфный или наноструктурный (криптокри- сталлический) кремнезем, с целью получения легкоплавких силикатных систем, способных к вспучиванию и образованию пеноматериалов.

Теоретической предпосылкой послужило то обстоятельство, что присут- ствие в данной категории горных пород мелких частиц кремнезема на нано- уровне может оказать существенное влияние на технологию получения мате- риалов с применением термической обработки, т. е. возможно ускорение массо- переноса, перемещение компонентов на атомарном уровне, активизация хими- ческого взаимодействия твердых растворов. Так как исследуемая горная порода относится к системе многокомпонентной, в зоне контактных частиц различных минералов действуют не только механическая, но и химические силы, ускоряя взаимодействие нанокристаллических частиц [13] .

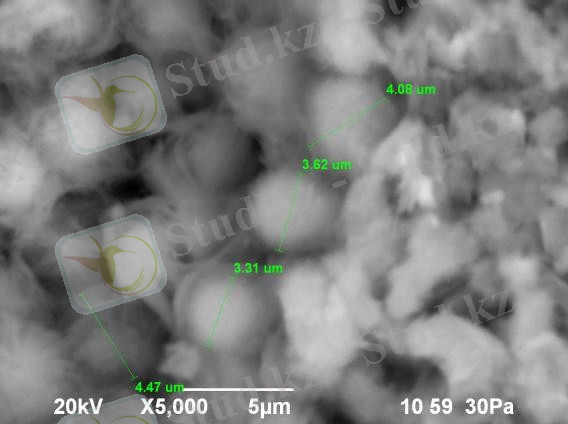

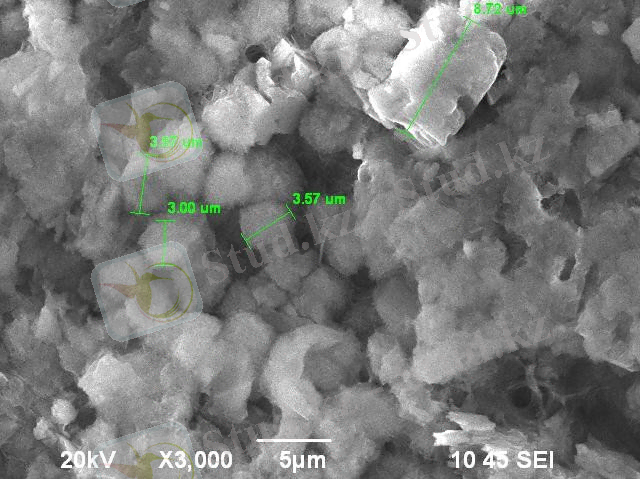

Исследования морфологических особенностей показали, что размеры частиц исходной криптокристаллической осадочно-химической породы колеб- лются от 3 мкм до 4, 5 мкм, что составляет 90 % от всей массы пробы, а осталь- ные 10 % составляют оксиды Al, Na, Mg (рисунок 1. 5, 1. 6) .

Химический состав сферической частицы 3, 31 мкм показывает, что доля SiO 2 в исследуемой кремнистой породе составляет 93, 5 %. Это означает, что исследуемая кремнистая порода, т. е. опоки Кынгракского месторождения прак-

тически полностью состоят из аморфного кремнезема.

По фотоснимкам видно, что частицы рентгеноаморфного кремнезема об- разовывают сферические образования. Анализ энергодисперсионных спектров указывает на присутствие в аморфном кремнеземе кристаллического кварца 8, 72 мкм.

Рисунок 1. 5 - Морфологический характер и размеры частиц аморфного кремнезема [13]

Рисунок 1. 6 - Кристаллический кварц в аморфном кремнеземе [13]

Таким образом, видно, что опоки Кынгракского месторождения содержат преимущественно аморфный или наноструктурный (криптокристаллический) кремнезем. На их основе возможно получение легкоплавких силикатных сис- тем, способных к вспучиванию и образованию пеноматериалов.

В Республике Казахстан имеются огромные запасы стеклосодержащих отходов в виде стеклобоя, а также металлургических, фосфорных гранулиро- ванных шлаков состоящих 90 - 95 % из стеклофазы [12] . Эти материалы явля- ются готовыми силикатными сырьевыми ресурсами для производства тепло- изоляционно - конструкционных материалов на основе стекла. Для этого необ- ходимы теоретические и экспериментальные исследования по их переработке с целью создания отечественной технологии теплоизоляционно- конструкционного материала - пеностекла на основе переработки стеклобоя в композиции со стеклосодержащими отходами Республики Казахстан.

На сегодняшний день перед всем развитым миром стоит проблема утили- зации бытовых и промышленных отходов. Одним из перспективных направле- ний исследований является разработка эффективных технологий по переработ- ке стеклобоя в композиции со стеклосодержащими отходами с целью получе- ния эффективных строительных материалов [14] .

Западно-Казахстанский аграрно-технический университет имени Жангир хана, г. Уральск, Казахстан проводил исследования целью исследования явля- ется разработка технологии пеностекла с использованием волластонит содер- жащего шлака в композиции со стеклобоем.

В таблице 1. 4 приведены исследуемые составы композиции для получе- ния пеностекла.

Таблица 1. 4 - Результаты исследования различных добавок на физико- механические свойства пеностекла

Оптимальный состав

Вид добавки, масса %

Средняя плотность, кг/м 3

Прочность, МПа

при сжатии

при изгибе

Стеклопорошок с уд. поверхностью 3500 см 2 /г - 96 %,

мел - 3, 0 %

Волластонит- содержащий шлак - 1 %

400

10, 2

1, 6

Стеклопорошок с уд. поверхностью 3500 см 2 /г - 95 %,

мел - 3, 0 %

Волластонит- содержащий шлак - 2 %

450

11, 3

1, 8

Стеклопорошок с уд. поверхностью3500

см 2 /г - 94 %, мел - 3, 0 %

Волластонит- содержащий шлак - 3 %

620

12, 4

2, 1

Стеклопорошок с уд. поверхностью 3500 см 2 /г - 92 %,

мел - 3, 0 %

Волластонит- содержащий шлак - 5 %

650

15, 2

2, 3

Добавка шлака в количестве 1 - 3 %, обеспечи- вает низкую среднюю плотность при сохранении высоких прочностных показа- телей [14] .

Большая работа по изучению сырьевых материалов проводят российские ученые. Например, в диссертационной работе Мешкова А. В. выполнена на ка- федре технологии силикатов и наноматериалов ФГБОУ ВПО «Национального исследовательского Томского политехнического университета» в качестве ос- новного сырья использовался диатомит, вспомогательные компоненты - доло- митовая мука, сульфат натрия, кальцинированная и нефелиновая сода, в каче- стве газообразователей опробованы углерод технический марки П 245, антра- цит и карбид кремния.

Поскольку получаемый гранулят имеет более высокую себестоимость, чем стеклобой, всегда стоял вопрос об использовании более дешевых сырьевых материалов при получении гранулята. Одно из путей решения этого вопроса - получение исходного стеклогранулята на основе дешевого природного сырья или отходов промышленности [6] .

Исследования сибирского федерального университета г. Красноярска, на- учным руководителем которого является профессор Бурученко А. Е., показали, что сырьем для производства пеностекла могут быть золы теплоэнергетики и формовочных земель. В основу опытов были заложены сырьевые материалы такие как: зола Красноярской ТЭЦ-1, кварцевый песок, доломит, сода. В ре- зультате получили ячеистую структуру пеностекла путем вспенивания смеси порошкообразного стекла с газообразователем.

Состав шихты приведен в таблице 1. 5.

Таблица 1. 5 - Состав шихты с содержанием золы Красноярской ТЭЦ-1

Состав

Массовое содержание компонентов, %

зола Красноярской ТЭЦ-1

формовочные земли

сода

1

75

10

15

2

65

10

25

... продолжениеСибирский федеральный университет провел аналогичные исследования с золой Красноярской ТЭЦ-2. Состав шихт представлен в таблице 1. 6.

Таблица 1. 6 - Состав шихт с содержанием шлака Краснояской ТЭЦ-2

- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда