Проект завода железобетонных изделий в Петропавловске с технологией непрерывного безопалубочного формования

Введение 4

- Технологический раздел 7Номенклатура и характеристика выпускаемой продукции 7Фундаментные блоки стеновые 7Колонны железобетонные 7Плиты перекрытия 8Лестничный марш 9Обоснование и характеристика района строительства 11Характеристика и состав предприятия 11Характеристика сырья и полуфабрикатов 13Песок 13Крупный заполнитель 14Портландцемент 16Арматура 16Добавки 17Вода 18Выбор и обоснование технологии производства 18Технологическая схема производства 21Производство плит способом стендового безопалубочного 21 формованияЛиния адресной подачи бетона 22Линия для производства пустотных плит перекрытий 23Кассетная линия производства внутренних стеновых панелей из 28 тяжелого бетонаПроизводства наружных стеновых сэндвич - панелей 30Технологическая линия по производству ФБС, и лестничных 32 маршейРасчет производительности предприятия 34Подбор состава бетона 35Расчет потребности в технологическом оборудовании 38Специальное технологическое оборудование и автоматизация 41 процессаПодготовка к работе 42Порядок отключения системы управления 50Порядок отключения системы управления 52Контроль качества сырья, полуфабрикатов, готовой продукции и 52 процесса производстваРасчет и выбор вспомогательных объектов предприятия 55Расчет и проектирование арматурного цеха и склада арматурной 55 сталиРасчет и проектирование бетоносмесительных цехов 58Расчет и проектирование складов заполнителей 59Расчет и проектирование складов цемента 60

1. 11. 5 Склады и отделения приготовления химических добавок

61

1. 11. 6 Расчет и проектирование складов готовой продукции

61

2 Исследовательский раздел

63

3 Архитектурно-конструктивный раздел

69

3. 1 Объемно-планировочное решение

69

3. 2 Конструктивные решения

69

3. 3 Теплотехнический расчет ограждающих конструкций

72

3. 3. 1 Теплотехнический расчет стены

72

3. 3. 2 Теплотехнический расчет покрытия

73

3. 4 Расчет железобетонной конструкции

74

3. 4. 1 Расчет ребристой плиты по предельным состояниям первой

74

группы

3. 4. 2 Расчет прочности плиты по сечению, нормальному к продольной

79

оси

3. 4. 3 Расчет полки плиты на местный изгиб

80

3. 4. 4 Расчет прочности ребристой плиты по сечению, наклонному к

80

продольной оси

3. 4. 5 Расчет по образованию трещин, нормальных к продольной оси

83

3. 4. 6 Расчет по раскрытию трещин, нормальных к продольной оси

84

3. 4. 7 Расчет прогиба плиты

85

4 Безопасность жизнедеятельности

87

4. 1 Охрана окружающей среды

87

4. 2 Охрана труда, техника безопасности

88

5 Экономический раздел

93

5. 1 Определение плановой себестоимости продукции

93

5. 2 Расчет численности и фонд заработной платы работающих

94

5. 3 Расчет материальных затрат на производство

97

5. 3. 1 Расход основных материалов

97

5. 3. 2 Расход электрической и тепловой энергии

98

5. 4 Смета расходов по содержанию и эксплуатации оборудования

99

5. 5 Смета цеховых расходов

99

5. 6 Смета общезаводских расходов

100

5. 7 Калькуляция себестоимости изделий

100

5. 8 Расчет цен на выпускаемую продукцию

100

5. 9 Технико-экономические показатели предприятия

101

Заключение

103

Список использованной литературы

105

Приложение А

107

Приложение Б

108

Технологический раздел Номенклатура и характеристика выпускаемой продукцииВ Послании Президента страны народу Казахстана от 27 января 2013 года поставлена задача обеспечения широких слоев населения доступным жильем. В этом направлении перспективна организация Комбинатов индустриального строительства, что позволит обеспечить население доступным жильем за счет повышения энергоэффективности и более бережливого отношения к ресурсам. Современная строительная система должна отвечать принципу индустриальности технологии строительства. Под термином

«индустриальность» в общем случае понимается сочетание высокой заводской готовности строительных элементов, отвечающих своему функциональному назначению и поточной технологии процесса строительства зданий, возводимых из элементов той или иной строительной системы. Социальный заказ на модернизацию строительства и техническое перевооружение предприятий стройиндустрии обусловили появление новых проектно- технических решений в строительстве.

Из железобетонных изделий в современном жилищном строительстве наиболее востребованы плиты пустотного настила. Агрегатно-поточную и конвейерную технологию их производства сегодня можно встретить только в странах постсоветского пространства. Весь цивилизованный мир давно перешел на непрерывное безопалубочное формование - технологию, изобретенную в Советском Союзе и в середине прошлого века носившую название "комбайн-настил". Только спустя десятки лет, перенимая опыт зарубежных производителей, в странах постсоветского пространства технология непрерывного формования стала постепенно внедряться. Теперь по данной технологии формуется очень обширная номенклатура изделий. Суть технологии в том, что изделия формуются на подогреваемом металлическом полу и армированы предварительно напряженной проволокой или прядями. Известны три метода непрерывного безопалубочного формования: виброформование, экструзия и тромбование.

Метод виброформования оптимален для изготовления любых изделий с высотой не более 500 мм. Формующая машина оснащена вибраторами для уплотнения бетонной смеси. Она надежна и долговечна, не содержит быстроизнашивающихся частей. Не ограничена номенклатура выпускаемых изделий. С равным успехом производятся плиты пустотного настила, ребристые плиты, балки, ригели, столбы, опускные сваи, перемычки и т. д. Важное достоинство вибропрессования - его неприхотливость к качеству сырья и связанная с этим экономичность. Высокое качество изделий достигается при использовании обычного сырья (цемента марки 400, песка и щебня среднего качества. )

Разнообразна номенклатура изделий, производимых на линии безопалубочного виброформования: плиты пустотного настила, ребристые плиты, балки, ригели, перемычки, столбы электропередачи и т. д. На замену формующей оснастки уходит не более часа. Возможность формовать

разнообразные изделия - важное преимущество вибропрессования перед экструзией.

Возникает необходимость в разработке новых технических решений по улучшению строительно-технических свойств изделий для индустриального малоэтажного домостроения из жестких бетонных смесей на местных заполнителях методом непрерывного безопалубочного виброформования. Известные данные позволяют предположить возможность модификации бетонных смесей, улучшения качества изделий.

Технология безопалубочного непрерывного формования изделий на длинных стендах имеет ряд серьезных преимуществ по сравнению с традиционными технологиями. Эти преимущества следующие:

Производство изделий осуществляется на металлических или бетонных формовочных полосах без применения металлоемких форм, подверженных значительному износу в процессе эксплуатации вследствие воздействий на них систематических динамических и тепловых нагрузок.

Отказ от металлических форм, составляющих 72-75 % стоимости всего технологического оборудования завода, приводит к значительному снижению его стоимости и качественно изменяет процесс производства железобетонных изделий.

Непрерывное формование изделий длиной 900 м и более с последующей их резкой позволяет выпускать изделия различной длины, имеющих повышенный спрос в связи с возрастающими объемами строительства зданий со свободной планировкой помещений.

Все операции и процессы по очистке и смазке формующих полос, раскладке и натяжению арматуры, формованию изделий, укрытию их пленкой, резке готового изделия на отдельные элементы заданной длины, транспортировке их на склад готовой продукции осуществляются машинами, оснащенными, как правило, электронными системами управления.

Тепловая обработка изделий осуществляется непосредственно на месте формования с помощью подогреваемых полос, что упрощает процесс набора бетоном передаточной прочности, позволяет отказаться от пропарочных камер, снижая непроизводственные потери тепла, исключает необходимость транспортирования изделий в эти камеры, повышает культуру производства .

Использование высокопрочной арматурной стали и предварительного натяжения арматуры позволяют существенно снизить расход металла и изготовлять многопустотные панели перекрытий, балки и другие изделия длиной 18 и более метров.

Производство изделий методом экструзии дает возможность повысить плотность, улучшить структуру и обеспечить высокую прочность бетона. Экструзионный метод формования позволяет изменить график нарастания прочности бетона, получить более высокие показатели прочности в раннем возрасте, существенно снизить затраты тепла для ускорения твердения бетона.

Применение формующих машин, оснащенных горизонтально скользящими формами, позволяет на одном и том же оборудовании

производить широкую гамму изделий: многопустотные плиты перекрытий, балки, сваи, перемычки, стеновые панели, колонны, элементы покрытия.

Адресная подача бетонной смеси обеспечивает своевременную подачу смеси в приемный бункер формующей машины, исключая ее простои вследствие отсутствия бетона.

Полностью исключаются тяжелые виды ручных работ, связанных с подготовкой форм, их чисткой и смазкой, раскладкой арматуры, ее натяжением, укладкой и уплотнением бетонной смеси, резкой изделий на элементы заданной длины: все процессы выполняют машины, оснащенные электронными системами управления, выполняемыми операциями, стенд обслуживается минимальным количеством рабочих.

Актуальность внедрения технологических линий безопалубочного формования плит пустотного настила определяется их инновационной и инвестиционной привлекательностью, меньшими затратами на изготовление единицы продукции, возможностью производства изделий требуемых размеров и свойств по сравнению с устаревшими технологиями (поточно-агрегатной, стендовой и др. ) . Коренные отличия современной технологии безопалубочного формования изделий от низкоэффективных традиционных определяют конкурентоспособность и увеличивающиеся с каждым годом объемы ее внедрения на предприятиях, выпускающих железобетонные изделия.

В этой связи разработка изделий индустриального малоэтажного домостроения из жестких бетонных смесей на местных заполнителях методом непрерывного безопалубочного экструдирование является актуальной для Казахстана, особенно в рамках реализации программы ГПФИИР на 2011-2017 гг. В текущем году работа по социально-экономическому развитию области построена в соответствии с поручениями Главы государства, поставленными в Послании народу Казахстана от 27 января 2013 года "Социально- экономическая модернизация - главный вектор развития Казахстана", а также приоритетными государственными и стратегическими программами. Продолжается реализация Программы развития Павлодарской области на 2011- 2017 годы.

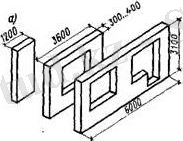

- Фундаментные блоки стеновые. Главным достоинством блоков ФБС является то, что работа с ними отличается минимальной трудоемкостью в отличие от монолитных конструкций. Так, нет необходимости в арматурных работах и в работах по уходу за бетоном. А достаточно на небольшое время пригнать автомобильный кран и смонтировать блоки с применением цементно- песчаного раствора.

Таблица 1 - Выпуск изготавливаемых изделий

Длина, ширина высота, мм

Вес, кг

1190х400х580

610

1190х400х280

310

1190х500х280

280

1190х500х580

790

1190х600х580

560

1190х600х280

460

900х600х580

700

900х500х580

610

900х400х580

478

900х300х580

350

900х400х280

245

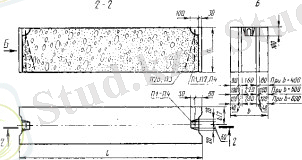

- Колонны железобетонные. Это один из видов железобетонных изделий, который служат основой для железобетонных каркасов одноэтажных и многоэтажных жилых и производственных зданий. Основной функцией колонн является передача нагрузки от вышерасположенных конструкций на грунт. Железобетонные колонны служат опорами для других строительных конструкций, таких как арки, балки, прогоны, ригели, фермы и лотки. При изготовлении данного вида ЖБИ проводят контроль на многих этапах и строго придерживаются требованиям, указанным в ГОСТ 18979-90 Технические условия.

Железобетонные колонны изготавливаются из тяжелого, прочного бетона и специально усиленной арматуры. Используются для опоры элементов при строительстве конструкций различных габаритов и сложностей. Основное применение колонн - это сооружение каркасов для зданий вместе с прогонами, ригелями и другими элементами.

Железобетонные колонны разделяются по применению:

- КВ (верхние колонны) - используются в строительстве верхних этажей

- КС (средние колонны) - применяются для средних этажей

- КН (нижние колонны) - используются для нижних этажей

- КБ (бесстыковые колонны) - применяются по высоте всего сооружения

Также железобетонные колонны бывают О (одно-), Д (двух-) и бесконсольные.

Таблица 2 - Выпуск изготавливаемых изделий

Наименование

Габаритные размеры, мм

b

H

h

h 1

h 2

2КВД4. 36. -1. 1

400

6520

2550

3600

370

2КВ4. 36-1

1КС4. 36-1

3600

1КСО4. 36-1. 1

2550

1050

1КСД4. 36-1. 1

2КБД4. 36-1. 1

8270

4300

3600

370

2КБ4. 36-1

1КВО4. 42-1. 1

3520

3150

370

1КВД4. 42-1. 1

1КВ4. 42-1

2КВ4. 42-1. 1

7720

3150

4200

370

2КВД4. 42-1. 1

2КВ4. 42-1

1КНД4. 42-1. 2

5950

4900

1050

1КН4. 42-1

2КБО4. 42-1. 1

9470

4900

4200

370

1КВО4. 33-1. 1

2550

2250

300

1КВД4. 33-1. 1

1КВ4. 33-1

2КВО4. 33-1. 1

5850

2250

3300

300

2КВД4. 33-1. 1

2КВ4. 33-1

3КВО4. 33-1. 1

9150

2250

3300

300

3КВ4. 33-1

3КСО4. 33-1. 1

9900

2250

3300

1050

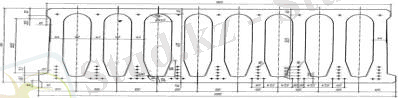

- Плиты перекрытия. Пустотные межэтажные плиты перекрытия - железобетонная конструкция, предназначенная для монтажа межэтажных перекрытий для различных видов зданий и сооружений. Плиты перекрытия ПК изготавливают из бетона класса не ниже В15 и армируются предварительно напряженной арматурой класса А-III. Плиты работают на изгиб, расчетная нагрузка 800 кгс/м2. Наличие в плитах круглых пустот d = 159 мм, позволяет снизить массу конструкции, нагрузку на несущие стены и повысить звукоизоляцию. Благодаря этим свойствам пустотные плиты перекрытия нашли применение в малоэтажном строительстве. Наша компания занимается поставкой плит раз личных размеров длиной от 1, 7 м до 9, 0 м, шириной от 1, 0 м до 1, 5 м, толщина 220 мм, при этом масса плит составляет от 0, 5 т до 4, 2 т. Конструкция изготавливается в соответствии с ГОСТом 9561- 91. Плиты перекрытия условно обозначаются, например, как ПК 17-10-8, ПК 17-12-8, ПК 17-15-8.

В данном случае обозначение плиты расшифровываются таким образом:

- ПК - плита с круглыми пустотами;

- 17 - длина в дм;

- 12 - ширина дм;

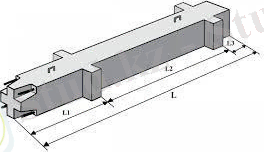

- 8 - расчетная нагрузка плиты 800 кгс/м2. Таблица 3 - Выпуск изготавливаемых изделийЛестничный марш. Лестничный марш - это один из самых распространѐнных видов железобетонных изделий, применяемый в современном строительстве. Лестничный марш используют как основной элемент лестниц различного типа как для жилых, так и офисных помещений, а также промышленных зданий. ЛМ и площадки могут использоваться как в зданиях из сборного железобетона, так и из кирпича. Чисто технически лестничный марш ЛМ представляет собой наклонную часть лестницы из нескольких рядов ступеней, которые крепятся на несущих балках.

Лестничные марши изготавливаются из специального тяжелого бетона с армированием. Основное преимущество железобетонных лестничных маршей ЛМ и МЛ - это простота и удобство монтажа, а также надежность и долговечность срока эксплуатации.

ЛМ - это лестничный марш, первое число - высота этажа в дм, второе число - длина лестничного пролета в дм, третье число-ширина лестничного марша в дм. Все последующие литеры и цифры обозначают индивидуальные характеристики изделия, выполненные по чертежам и проектам заказчика.

Таблица 4 - Выпуск изготавливаемых изделий

Наименование

Длина, ширина высота, мм

Вес, кг

ЛМ27. 11. 14ѕ4

1330

ЛМ27. 12. 14ѕ4

1530

ЛМ27. 11. 14ѕ4Л

1140

Таблица 5 - Номенклатура выпускаемой продукции

Вид изделия и его наименование

Габаритные размеры

Марка

Масса, кг

Расход материала

ГОСТ

Бетон, м3

Сталь, кг

l

b

h

Блоки фундаментные типа

1180

580

ФБС12-

790

0, 398

1, 46

13579-

ФБС

5-6т

78

0, 342

Плиты перекрытия многопустотные типа ПБ

4780

220

ПБ48-12

1700

1, 26

0, 708

14, 8

9561-

91

Лестничный марш типа ЛМs плоские без фризовых ступеней

2750

150

ЛМ27. 11

. 14ѕ4

1330

0, 62

0, 530

14, 77

9818-

85

Колонны: 3КНД ; 3КВД -

9150

3КВД

3800

1, 52

181, 48

18979-

нижняя и верхняя,

9900

400

3КСД

4100

1, 64

197, 87

90

двухконсольные

11150

3КНД

4600

1, 84

183, 9

1. 020-

1/87

114

Панели для наружных стен типа ПСН

3185

350

ЗНСНг 30. 28. 40

-15То

3800

2, 06

1, 34

65, 99

ТП РК 9 УБС ЖД Т3

Обоснование и характеристика района строительства ... продолжение10

- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда