Технико-экономическое обоснование и технологическая разработка производства глиноземистого цемента с модифицированием состава для стабилизации прочности

Содержание

Введение 6

- Аналитический обзор 9

- Технико-экономическое обоснование строительства предприятия 12

- Технологическая часть 14Номенклатура выпускаемого вяжущего 14Характеристика вяжущего 15Характеристика сырья 19Выбор и обоснование технологического способа производства 21

изделий

- Разработка технологии производства вяжущего 26

- Контроль производства и качества выпускаемой продукции 30

- Производственно - технологические расчеты 34Режим работы предприятия 34Расчет состава сырьевой смеси 35Материальный баланс 36Расчет потребности в сырьевых материалах и полуфабрикатах 36Расчет производительности предприятия 38Выбор технологического оборудования 39Расчет складов сырьевых материалов и готовой продукции 40

- Анализ принятых в работе технологических и технико- 43 экономических решений

- Безопасность жизнедеятельности и экологичность проекта 48Характеристика и анализ производственных условий 48

Характеристика и анализ экологических условий 52

- Экономическая часть проекта 55Введение 55Краткое описание состояния отрасли планируемого производства 56Разработка и обоснование производственной программы 58Разработка стратегии и плана маркетинга 59Разработка плана материально-технического снабжения 61Разработка плана по кадрам и оплате труда 63Планирование себестоимости продукции. Ценообразование 67Финансовое планирование. Расчет эффективности инвестиций 70Оценка риска 73

Заключение 76

Список использованной литературы 78

Введение

В современных условиях производство строительных материалов является одним из важных направлений нашей отечественной промышленности. Это объясняет ся ежегодным повышающимся темпом строительства и дефицитом высококачественных стройматериалов. Предлагается проект создания предприятия по производству глиноземистого цемента, который занимает особое место в ряду специальных цементов. Он обладает весьма ценными свойствами, из которых в первую очередь следует отметить способность быстро затвердевать: трехдневная прочность цементного камня соответствует и даже в ряде случаев превышает 28- дневную прочность обычного портландцемента.

Цемент характеризуется повышенной химической устойчивостью против воздействия различных агрессивных сред и высокой огнеупорностью. Эти качества предопределяют широкий спрос на эти цементы. [1]

Целью данного дипломного проекта является улучшение строительно- технических свойств глиноземистого цемента, разработка технологических параметров для получения цементов со стабильным ростом прочности цементного камня при длительном твердении.

Новизна работы заключается в следующем:

- научно обоснована и экспериментально подтверждена возможность улучшения строительно-технических свойств глиноземистого цемента и предотвращение сбросов прочности цементного камня в процессе длительного твердения путем использования неорганических и органических добавок, а также модифицирования его состава на различных стадиях производства;

- выявлена зависимость превращения гексагональных гидроалюминатов кальция в кубический гексагидрат трехкальциевого алюмината от степени пересыщения жидкой фазы цементной пасты ионами Са2+. Установлено, что максимальная скорость указанного превращения происходит при соотношении СаО/Al2O3 более 2;

- установлено, что введение в клинкерный расплав глиноземистого цемента микропримесей изменяет скорость кристаллизации основных минералов, их состав, количество, микроструктуру и количественное соотношение стекло- и кристаллических фаз при одном и том же режиме охлаждения клинкера;

- выявлены закономерности процессов, протекающих при гидратации модифицированных цементов. Образующиеся гидроалюминаты кальция, содержащие в своем составе примеси, более устойчивы по сравнению с продуктами гидратации бездобавочного цемента, снижается степень пересыщения жидкой фазы ионами Са2+, уменьшается соотношение СаО/Al2O3, при этом не наблюдается сбросов прочности при длительном твердении за счет перехода гексагональных гидроалюминатов кальция в кубическую форму. [2]

Актуальность темы

Цемент характеризуется повышенной химической устойчивостью против воздействия различных агрессивных сред и высокой огнеупорностью. Эти качества предопределяют широкий спрос на эти цементы. Однако имеются две причины, ограничивающие их применение:

- дефицитность высокосортного сырья,

-фазовые превращения при твердении, сопровождающиеся снижением прочности цементного камня при длительном твердении.

В связи с истощением запасов высокосортных бокситов качество цемента постоянно снижается из-за повышенного содержания SiO2 в низкосортных бокситах, что приводит к образованию в цементе гидратационно неактивного геленита, вследствие чего снижается прочность глиноземистого цемента и

соответственно его конкурентная способность, как на отечественном, так и на мировом цементном рынке. В отношении конкретных причин изменения прочности цементного камня при длительном твердении глиноземистых цементов имеются расхождения во взглядах.

С одной стороны считается, что спад прочности связан с уменьшением дисперсности гидратных соединений в процессе их перекристаллизации, с другой - увеличением пористости, сопровождающем эти превращения. В целях получения цемента, наиболее полно удовлетворяющего требованиям к строительным материалам, постоянно ведутся поиски оптимального его состава. Дальнейшие исследования по расширению ассортимента и улучшения качества цемента является актуальными. [3]

1 Аналитический обзор

Производство глиноземистого цемента на территории СНГ.

В настоящее время на российском рынке цемента наблюдается рост спроса на специальные цементы, в частности и на глиноземистый цемент. Так в период 2007-2011 г спрос на глиноземистый цемент в России увеличился на 22, 4%: с 22 тыс т до 27 тыс т. В 2008 и 2009 г в России наблюдалось снижение спроса на глиноземистый цемент. Это связано с тем, что в условиях кризиса наблюдалось массовое замораживание строительных объектов.

Глиноземистый цемент на российском рынке преимущественно реализуются через внутреннюю торговлю. В 2007-2011 гг доля внутренних натуральных продаж в структуре спроса колебалась от 86% в 2007 г до 93% в 2011 г. Соответственно доля экспорта в объѐме спроса за аналогичный период времени варьировала от 7% в 2011 г до 14% в 2007 г. За пятилетний период 2007-2011 гг экспорт глиноземистого цемента из России снизился с 3 тыс т до 1, 9 тыс т, что составило 37, 5%.

Обзор рынка полазал, что объемы продаж цемента в России выросли с 19 тыс т в 2007 г до 25, 1 тыс т в 2011 г. За пятилетний период рост продаж составил 31, 9%. В 2012-2016 гг продажи данной продукции будут расти в среднем на 5, 3% в год и к 2016 г достигнут 32, 5 тыс т.

Глиноземистый цемент в России с 2008 г производится в двух регионах

- в Московской области и Пермском крае. В 2011 г в Пермском крае было произведено 7, 5 тыс т продукции, в Московской области - 0, 1 тыс т [4] .

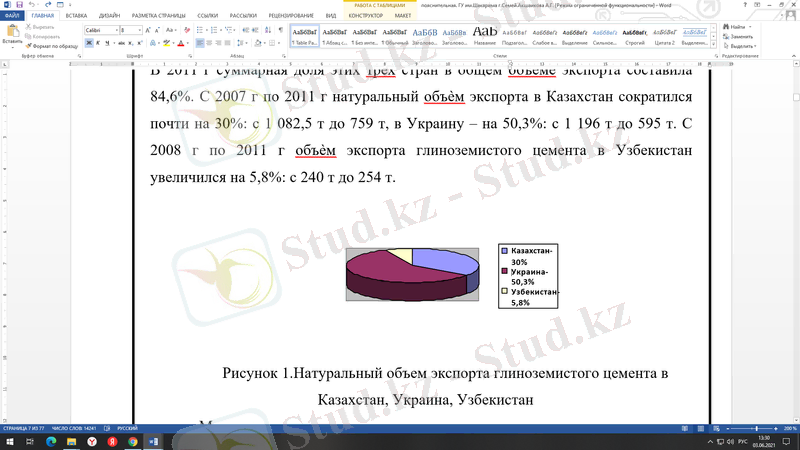

Крупнейшими странами-импортерами глиноземистого цемента являются Казахстан, Украина и Узбекистан.

В 2011 г суммарная доля этих трѐх стран в общем объѐме экспорта составила 84, 6%. С 2007 г по 2011 г натуральный объѐм экспорта в Казахстан сократился почти на 30%: с 1 082, 5 т до 759 т, в Украину - на 50, 3%: с 1 196 т до 595 т. С 2008 г по 2011 г объѐм экспорта глиноземистого цемента в Узбекистан увеличился на 5, 8%: с 240 т до 254 т.

Рисунок 1. Натуральный объем экспорта глиноземистого цемента в Казахстан, Украина, Узбекистан

Мировые производители глиноземистого цемента:

- Kerneos (Франция)

Компания Kerneos (Франция, Германия, Нидерланды) является одним из мировых лидеров в производстве глиноземистых цементов. За 5 лет она сумела завоевать более трети казахстанского рынка, ежегодно увеличивая свою долю. В 2014-2016 гг. компания занимает второе место среди поставщиков глиноземистого цемента в Казахстане.

- Gorka Cement (Польша)

Завод Gorka CEMENT выпускает продукцию более 90 лет. За это время совершенствовались технологии производства, и повышалось качество продукции. На сегодняшний день продукция этого завода отлично зарекомендовала себя на мировых рынках. Польша, Италия, Германия, Бельгия, Греция, Великобритания, Македония, Франция, Эстония, Египет являются потребителями продукции заводов Gorka CEMENT.

Цементы глиноземистые марки GORKAL используются при изготовлении, как сухих строительных смесей, так и при строительстве (ремонте) печей и нагревательных элементов в энергетической

промышленности, черной и цветной металлургии, химической промышленности.

- Cimsa(Турция)

- Oreworld Trade (Tangshan) Co. Ltd (Китай)

- Tangshan Polar Bear Building Materials Co., LTD (Китай)

На протяжении всего рассматриваемого периода времени баланс производство-потребление глиноземистого цемента в Казахстане оставался отрицательным. Ежегодный дефицит цемента составлял 5, 9-21, 5 тыс. т и покрывался за счет импортных поставок. Импортѐры ГЦ: Великобритания, КНР, Турция, Польша, Нидерланды - 24, 5 тыс. т. Возрастание спроса на глиноземистый цемент в 2010- 2011 гг., обусловило существенное увеличение импорта данной продукции. По итогам 2011 г. импорт глиноземистого цемента достиг 24, 4 тыс. т, а доля импортной продукции в общем объеме потребления превысила 82%, хотя докризисные годы на долю импортной продукции приходилось не более 63% от объема потребления глиноземистого цемента в стране [5] .

Согласно проведенному анализу спрос на глиноземистый цемент растет с каждым годом и строительство нового завода по производству глиноземистого цемента в Казахстане является экономически выгодным. Учитывая тот факт, что в Казахстане на сегодняшний день отсутствуют заводы производящие глиноземистый цемент.

В данном дипломном проекте для производства глиноземистого цемента был выбран способ спекания с использованием электродуговых печей. Этот способ отличается высокой производительностью, отсутствием потребности в топливе, высокой экологичностью, однако требует большое количество электроэнергии.

2 Технико-экономическое обоснование строительства предприятия

Объект строительства - главный производственный корпус завода по производству глиноземистого цемента - расположен на территории Республики Казахстан г. Костанай мощностью 200 000 т\год.

Климат города резко континентальный, сопровождающийся большими колебаниями температур, сухостью воздуха, малым количеством осадков, большим количеством ясных дней и сильными ветрами.

Строительная и климатическая характеристика района.

Самым теплым месяцем является июль, самым холодным - январь.

Годовая амплитуда средних температур составляет 38. 8°С.

Абсолютный максимум температуры воздуха равен +41. 1°С, абсолютный минимум наблюдался в 1940 году и равен - 46°С. Таким образом, годовая амплитуда колебания температур воздуха может достигать 86°С. Однако, среднегодовая температура воздуха положительная и равна +1. 5°С.

Продолжительность безморозного периода составляет 127 дней.

Средняя глубина промерзания грунта равна 2. 20 м, максимальная - 2. 6 м; минимальная - 1. 80 м.

Максимальное количество осадков выпадает в июле, а минимальное - в марте. Из общего годового количества осадков 256 мм в теплый период выпадает 174мм, т. е. 68%; в холодные месяцы 82 мм.

Высота снежного покрова достигает 33 - 53 см, обычно в феврале марте.

Среднегодовая скорость ветра равна 0. 5 м/сек. Максимальное значение скорости ветра достигает, 20-24 м/сек.

В планах строительства объекта предполагается его размещение в промышленной зоне г. Костанай, Костанайской области. Это наиболее удачное место расположения в промышленном районе с удобной примыкающей транспортной развязкой, близостью подъездных железнодорожных путей и пролегающих коммуникаций.

Немаловажным фактором является близость мест разработки бокситных отложений (Восточно-Аятского месторождение - 72 км) и известняка (Шекубаевкого месторождения - 12 км) .

Основными потребителями цементов являются местные строительные компании, производящие строительные работы на территории Костонайского и соседних районов, а также может обеспечить глиноземистым цементом весь Казахстан. [6] .

Применение глиноземистого цемента

Учитывая все специфические свойства глиноземистого цемента, а также его хорошее сцепление с арматурой, целесообразно его применять:

- для возведения оборонительных и военнотранспортных сооружений;

- для восстановления разрушенных военнотранспортных сооружений, мостов, искусственных сооружений, автомагистралей и т. д. в условиях крайней стесненности сроков;

- для возведения сооружений, подверженных действию приливов и отливов (набережные, порты, плотины и другие гидротехнические сооружения) ;

- при зимних бетонных и железобетонных работах и при работе при низких температурах;

- для возведения бетонных и железобетонных сооружений, находящихся в минерализованных водах;

во всех срочных случаях строительной практики: ликвидация аварии конструкций, ремонт после пожаров и т. д.

- Технологическая частьНоменклатура выпускаемого вяжущего

Глиноземистый цемент - это высокопрочная вяжущая смесь, быстро затвердевающая в воде и на воздухе, которая, главным образом, используется при изготовлении бетона и жаростойких строительных растворов. Классификация и общие требования к цементам, в т. ч. и глиноземистому цементу, приведены в ГОСТ 30515-2013* . Основные требования к глиноземистому цементу установлены ГОСТ 969-91* . [7]

Выпускается глиноземистый цемент марок 400, 500 и 600. Маркировка осуществляется по результатам испытаний стандартно изготовленных призм размером 40*40*160 мм из раствора пластичной консистенции состава 1:3 с нормальным Вольским песком, погруженных в воду через 6 ч после начала затворения и испытанных через 3 сут твердения.

Требовании ГОСТ 969-91* к глиноземистому цементу приведены в таблице1.

Таблица 1. Номенклатура выпускаемой продукции

Марка цемента

Предел прочности, МПа (не менее) при

сжатии через

24 ч

3 сут

400

23

40

500

28

50

600

33

60

В данном дипломном проекте запроектировано промышленное здание по производству глиноземистого цемента производительностью 200 000 т\год.

3. 2 Характеристика вяжущего

Глиноземистый цемент - быстротвердеющее в воде и на воздухе высокопрочное вяжущее вещество, получаемое путем обжига до плавления или спекания смеси материалов, богатых глиноземом, с известью или известняком и последующего тонкого измельчения продукта обжига. В отличие от портландцемента, клинкер которого состоит главным образом из силикатов кальция, глиноземистый цемент получают из шлака (расплава) или клинкера, содержащего преимущественно низкоосновные алюминаты кальция. Важнейшим минералом глиноземистого цемента является моноалюминат кальция (СаО • А1 2 0 3 ) .

Рисунок 2. Микрофотография клинкера

В зависимости от количества окиси алюминия и нежелательных при- месей в их составе глиноземистые цементы, выпускаемые на мировом рынке, делятся на четыре вида:

- обычный глиноземистый цемент, выпускаемый по ГОСТ 969-91;

- высокоглиноземистый цемент алюминотермического производства по ТУ 21-РСФСР-3. 283-84;

- высокоглиноземистый цемент - талюм, изготовляемый в соответствии с ТУ 03-399-78 ;

- особочистый высокоглиноземистый цемент по ТУ 21-20 12-78 .

Химический состав глиноземистых цементов разнообразен и зависит от состава исходных сырьевых материалов и технологии производства. Содержание важнейших оксидов характеризуется большими колебаниями (%) : Si0 2 5-10, А1 2 0 3 35-50, Fe 2 0 3 5-15 (включая оксид железа, СаО 35-45) .

В зависимости от способа производства различают глиноземистые цементы: плавленые, полученные плавлением в различных агрегатах и спеченные - при спекании сырьевой смеси.

При наличии в сырье значительного количества кремнезема, оксидов- желееза цементы называют белито-глиноземистыми, железосодержащими или алюмоферритными.

Введение в состав сырьевой смеси различных материалов приводит к изменению названия цемента, при этом добавляется термин, отражающий вид добавки. Например, барийглиноземистый (при добавлении ВаО), бороглиноземистый (В 2 0 3 ), сульфоалюминатный (CaS0 4 ) и т. д.

В ряде стран для повышения жаростойких свойств цемента используют оксид магния. В частности, в глиноземистый цемент добавляют от 50 до 90 % порошкообразного оксида магния. Введение в сырьевую смесь MgC0 3 частич- но или полностью взамен СаС0 3 позволяет получить цемент с высокой огнеупорностью и хорошими прочностными свойствами. [7]

Глиноземистый цемент - нормально схватывающееся гидравлическое вяжущее, отличающееся от других цементов высокой прочностью, достигаемой в раннем возрасте. По внешнему виду он представляет собой тонкий порошок, цвет которого (от светло-серого до темно-коричневого) зависит от состава сырья и способа производства. Цвет нашего глиноземистого цемента доменной плавки светло-серый.

Основные признаки, позволяющие распознать глиноземистый цемент, является химический состав и быстрое нарастание прочности в раннем возрасте. Реакция на фенолфталеин - слабощелочная.

Плотность - 3-3, 1, она может достигать и 3, 2; средняя плотность в рыхлом состоянии - 1000-1200 кг/м 3 . [4]

Нормальная густота раствора почти не отличается от нормальной густоты раствора портландцемента и составляет 23-28. Увеличение содержания воды в тесте на 1-2% сверх определенной по ГОСТ несколько замедляет схватывание, особенно его начало. Глиноземистый цемент характеризуется нормальными сроками схватывания, он отнюдь не быстросхватывающийся, как считали раньше. Начало схватывания - не ранее 30 мин и конец схватывания не позднее 12 ч от начала затворения. Сроки схватывания глиноземистого цемента можно значительно изменять, применяя добавки.

При этом следует учесть, что некоторые добавки неблагоприятно влияют на прочность цемента, поэтому применять их можно после соответствующих испытаний. Обращает на себя внимание сахар, который в количестве 1% и более может не только замедлить схватывание на длительное время, но и вовсе прекратить твердение. [5]

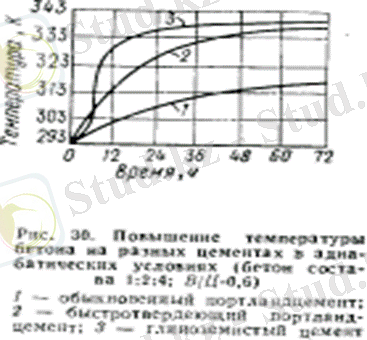

Рисунок 3. Повышение температуры бетона на разных цементах в

процессе твердения

Тепловыделение глиноземистого цемента имеет свои характерные особенности.

При твердении выделяется значительное количество тепла, которое составляет 315-399 кДж/г, в отдельных случаях 50-100 кДж/г у цемента высоких марок и 252-291 кДж/г у цемента средних и низких марок за 28 сут. твердения. Общее количество тепла находится примерно в тех же пределах, что и у высокопрочного портландцемента, но более быстрая гидратация глино- земистого цемента ускоряет тепловыделение. Экзотермические реакции начинаются не сразу после затворения водой и даже не непосредственно после конца схватывания, а через 5- 8 ч. Начавшееся тепловыделение продолжается затем столь интенсивно, что через сутки выделяется уже 70-80% общего количества тепла, тогда как у портландцемента столько же тепла выделяется обычно к семисуточному возрасту. Приращение температуры в бетоне при твердении примерно пропорционально содержанию в нем цемента. Затворяют глиноземистый цемент только на пресной воде.

Химическая стойкость глиноземистого цемента по сравнению с портландцементом также весьма высока из-за особенностей минералогического состава цементного камня.

Отсутствие в нем растворимого, легко выщелачивающегося гидроксида кальция, наличие мало растворимого гидроксида алюминия и плотных образований низкоосновных гидроалюмииатов кальция придают этому цементу весьма высокую коррозионную стойкость.

Твердение бетона на глиноземистом цементе можно ускорить путем более длительного перемешивания бетонной смеси в бетономешалке.

Так, например, при расходе глиноземистого цемента 350 кг/ и В/Ц=0, 4 перемешивание бетонной смеси в течение 30 мин при укладке вибрированием позволяет получить:

- через 6 ч прочность бетона 25-30 Мпа ;

- через 8-10 ч -40-45 МПа.

В последующие сроки твердения прочность сколько-нибудь заметно не снижается. Бетонные работы на глиноземистом цементе целесообразно вести в теплое время года, когда прохладно - ночью, ранним утром, чтобы материалы не нагревались солнцем. [7]

3. 3 Характеристика сырья

Важнейшим глиноземосодержащим сырьевым компонентом в производстве глиноземистого цемента являются сравнительно малораспро- страненные бокситы. Это дефицитное сырье, используемое, главным образом, для получения металлического алюминия. Боксит содержит гидраты глинозема в виде бемита, гидрагиллита и редко диаспора с примесями кремнезема, оксидов железа, магния, титана и др. Так, например, в бокситах некоторых месторождении содержатся бемит и диаспор, а также железо в виде гематита и кремнезем в виде кварца либо опала. Содержание глинозема в бокситах может достигать 70 %. Качество боксита характеризуется содержанием Al 2 О 3 и коэффициентом качества - отношением количества глинозема по массе к соответствующему количеству оксида железа. [4]

... продолжение- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда