Технологическое проектирование автотранспортного предприятия: классификация АТП, производственно-техническая база и техническое состояние подвижного состава

Екибастузский инженерно-технический институт

имени академика К. И. Сатпаева

Опорный конспект лекции

по дисциплине «Технологическое проектирование автотранспортного предприятия»

Специальность/ Образовательная программа: 6В07160 «Транспорт, транспортная техника и технологии»

Форма обучения: Очная

Екибастуз - 2021 г.

Раздел 1. Классификация предприятий автомобильного транспорта.

Введение

Среди подсистем транспортной системы автомобильный транспорт является ведущей составляющей частью и связующим звеном между всеми другими видами транспорта. Автомобильный транспорт состоит из трех основных подсистем: управления, коммерческой эксплуатации и технического обеспечения транспортного процесса.

Техническая готовность к выполнению перевозок зависит от уровня организации технической эксплуатации автомобилей, состояния и оснащенности производственно-технической базы (ПТБ) автотранспортного предприятия (АТП), в состав которой входят комплекс цехов, зон, участков различного назначения. Каждый вид технического обслуживания и ремонта имеет свою специфику и оборудование, поэтому производственные помещения и их оснастку необходимо проектировать с учетом их специфики. Существенное значение в решении этой задачи отводится теории, методике и практике проектирования АТП.

Лекция 1. Типы и функции АТП

Классификация предприятий автомобильного транспорта

В зависимости от производственных функций предприятия автомобильного транспорта подразделяются на автотранспортные (АТП), авторемонтные (АРП), автообслуживающие и терминалы.

Классификационные признаки могут быть различными, меняться со временем, как меняется структура современных АТП и формы их взаимодействия между собой и с потребителями автотранспортных средств.

Состав и размещение помещений и зданий зависят в первую очередь от назначения и масштаба предприятия, типажа подвижного состава и ряда других факторов, определяющих специфику конкретного автотранспортного предприятия.

В связи с различными габаритными размерами грузовых автомобилей, автобусов и легковых автомобилей предприятие для каждого из этих видов подвижного состава также требует особых объемно-планировочных решений производственных зданий. Различными здесь являются основные конструктивные параметры и элементы зданий (этажность, минимально допустимая высота помещений, сетка колонн, размеры ворот и т. д. )

Опыт показывает, что размеры производственных помещений не прямо пропорциональны мощности предприятия и в большей степени зависят от условий организации производственных процессов, от режима работы зон и цехов, среднего числа рабочих на посту, вида оборудования и т. д.

Автотранспортные предприятия являются наиболее распространенным и важным типом предприятий автомобильного транспорта. Задача АТП - осуществление автомобильных перевозок собственным транспортом. Обеспечение перевозок технически исправным подвижным составом осуществляется производственным комплексом этих предприятий путем регулярного выполнения работ по диагностированию, техническому обслуживанию, ремонту, хранению и грамотной эксплуатации автомобилей.

По назначению АТП можно разделить на грузовые, пассажирские автобусные, пассажирские таксомоторные, пассажирские по обслуживанию предприятий, учреждений и организаций, смешанные и специальные. По принадлежности (по виду собственности) различают АТП общего пользования, ведомственные, акционерные и частные.

По организации производственной деятельности АТП подразделяются на комплексные, кооперированные и специализированные.

Грузовые АТП осуществляют грузовые перевозки и комплектуют свой списочный состав в зависимости от сложившихся грузопотоков. Используются бортовые автомобили, самосвалы, фургоны, тягачи, полуприцепы и прицепы, другие специализированные автомобили различной грузоподъемности. АТП могут специализироваться по видам перевозимых грузов (железобетонные изделия, сыпучие грузы, контейнеры, изделия промышленных предприятий и т. д. ) . Специализация АТП по виду груза позволяет уменьшить разномарочность парка автомобилей, снизить трудовые и материальные затраты на обслуживание и ремонт.

Пассажирские АТП выполняют перевозки пассажиров в городском, пригородном, междугородном и международном сообщениях и могут быть автобусные, легковые таксомоторные и легковые по обслуживанию предприятий, организаций и учреждений.

Смешанные АТП выполняют как грузовые, так и пассажирские перевозки.

Специальные АТП создаются при необходимости выполнения большого объема специальных видов перевозок (АТП скорой помощи, перевозки крупногабаритных и особо тяжелых грузов и т. д. ) .

Комплексные АТП осуществляют перевозки, а также хранение, обслуживание и ремонт подвижного состава. Они должны иметь производственную базу для выполнения работ по техническому обслуживанию и ремонту подвижного состава зоны ТО и ТР, цеха, участки, складские помещения и т. д. ), стоянку для хранения автомобилей и инфраструктуру, необходимую для нормального функционирования предприятия.

АТП могут кооперироваться в своей деятельности с учетом имеющейся производственно-технической базы и территориального размещения.

Авторемонтные предприятия можно подразделить на авторемонтные и агрегаторемонтные заводы, централизованные специализированные предприятия по ремонту отдельных узлов, деталей, аккумуляторных батарей, шин и т. д. В настоящее время после отмены плановой системы поставки автомобилей на КР многие АРП перестали производить КР на АРЗ. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта (утвержденное Минавтотрансом в 1984 г. ) рекомендует максимально ограничить полнокомплектный капитальный ремонт вплоть до полного исключения.

По существующим нормативам ресурс автомобиля после капитального ремонта должен быть не менее 80 % ресурса нового автомобиля. Однако ни один завод в РК не обеспечивает такую надежность своей продукции. Учитывая большую трудоемкость, дороговизну выполнения работ (большинство разборочно-сборочных работ выполняют вручную) и невысокое качество продукции, многие АТП после отмены плановой системы постановки автомобилей на КР перестали производить КР автомобилей на авторемонтных заводах.

Автообслуживающие предприятия осуществляют сервисное и техническое обслуживание автомобилей различных форм собственности, но сами не участвуют в процессе перевозок. К ним относятся станции технического обслуживания автомобилей (СТОА), базы централизованного технического обслуживания (БЦТОА), автозаправочные станции (АЗС) .

Станции технического обслуживания классифицируются по территориальному признаку - городские, районные и дорожные, по производственному признаку - для легковых, грузовых автомобилей и парки смешанного типа. СТО могут принадлежать заводу-изготовителю, автотехобслуживанию, частным лицам. Размеры СТО определяются числом постов для обслуживания автомобилей. Проектными организациями разработано большое число типовых проектов СТО мощностью от 5 до 100 постов.

Гаражи-стоянки - это предприятия для хранения автомобилей (домовые, микрорайонные, районные, в виде открытых стоянок или специальных зданий) . При гаражах-стоянках могут создаваться посты и участки для мойки, диагностирования, обслуживания и ремонта автомобилей.

При мотелях и кемпингах создают стоянки, гаражи-стоянки, СТО, АЗС.

Автозаправочные станции - предприятия по обеспечению автомобилей эксплуатационными материалами, главным образом бензином и дизельным топливом. На многих строящихся частных и акционерных АЗС предусматривают магазины, пункты питания, мойки, мастерские по выполнению мелкого ремонта, обслуживанию и диагностированию автомобилей. АЗС могут быть городские, дорожные и на территории АТП.

Терминалы - транспортные комплексы для накопления, распределения и отправки грузов и пассажиров. Пассажирские терминалы - автовокзалы и автостанции. Грузовые терминалы - грузовые станции, контейнерные площадки и полнокомплектные автотранспортные терминалы.

Полнокомплектный автотранспортный терминал (грузовой) - комплекс, куда входят складские помещения для хранения и переработки грузов, контейнерные площадки, стоянка для автомобилей, посты для обслуживания и ремонта подвижного состава, гостиница, пункт питания, торговые павильоны и т. д.

Лекция 2 Показатели оценки состояния и развития производственно-технической базы.

Структура и состав производственно-технической базы предприятий

Производственно-техническая база составляет основные производственные фонды предприятия - средства труда, многократно участвующие в производственном процессе и передающие свою стоимость на продукт частями по мере изнашивания. В состав производственных фондов входят здания, сооружения, передаточные устройства, силовые машины, оборудование, подвижной состав, а также инструмент и инвентарь длительного пользования. Структура основных производственных фондов, на автомобильном транспорте к концу 90-х годов прошлого века составляла, %:

Здания 25

Сооружения 4

Машины, оборудование, инструмент 10

Транспортные средства 61

Для оценки эффективности использования основных фондов на автомобильном транспорте используют такие показатели, как фондоотдача, фондоемкость, фондовооруженность, рентабельность основных фондов, а также различные коэффициенты.

Фондоотдача (ФО) определяет сумму доходов ΣД, приходящихся на один рубль основных производственных фондов (Ф о. ф. ) :

ФО = ΣД/ Ф о. ф. .

Фондоемкость (ФЕ) - величина основных фондов, приходящихся на один рубль дохода:

ФЕ = Ф о. ф. / ΣД .

Фондовооруженность (ФВ) - величина основных фондов, приходящихся на каждого из среднесписочной численности работников предприятия (Rc) :

ФВ = Ф о. ф. / Rc .

Рентабельность основных фондов (Р о. ф. ) - отношение балансовой прибыли П бал к величине основных производственных фондов:

Р о. ф. = П бал / Ф о. ф. .

Для оценки эффективности использования основных фондов используются также коэффициент эффективности использования основных фондов, характеризующий отношение фактически выполненной за единицу времени работы к плановой или возможной выработке и коэффициент сменности работы оборудования, показывающий, сколько смен используется установленное оборудование.

Эффективность использования подвижного состава оценивается коэффициентом использования грузоподъемности или вместимости, коэффициентом использования пробега, коэффициентом технической готовности, коэффициентом выпуска парка, другими специфическими для автомобильного транспорта показателями.

Главная задача подсистемы технической эксплуатации автомобилей (ТЭА) заключается в обеспечении транспортного процесса работоспособным подвижным составом при оптимальных трудовых и материальных затратах. Совершенствование технической эксплуатации зависит от состояния и уровня развития производственно-технической базы (ПТБ), которая служит материальной основой для реализации этих мероприятий. Совершенствование ТЭА создает необходимые предпосылки для развития ПТБ в рамках требований единой технической политики в отрасли и народном хозяйстве в целом. Развитие ПТБ и совершенствование ТЭА - взаимосвязанный и взаимоопределяющий процесс технического обеспечения транспортного процесса.

При более детальной оценке влияния ПТБ на эффективность ТЭА используют в качестве функции показатели эффективности ТЭА, а в качестве аргумента - те или иные показатели ПТБ: комплексный показатель - удельные капиталовложения в ПТБ, приходящиеся на один автомобиль; частные показатели - размер производственных площадей, приходящихся на один автомобиль; количество постов ТО и ТР; уровень механизации и др.

Развитие ПТБ осуществляется в результате нового строительства, реконструкции и технического перевооружения предприятий.

Новое строительство зданий и сооружений АТП производится на новых площадях по утвержденным в установленном порядке проектам в случаях возникновения больших стабильных грузо- или пассажиропотоков, а ближайшие АТП не справляются с возросшими потоками даже в случаях их расширения и реконструкции, или когда экономически не выгодно использовать подвижной состав других АТП.

Реконструкция действующих АТП представляет собой обновление фондов на новой технической и технологической основе, которое обеспечивает увеличение объема и повышение качества выпускаемой продукции, повышение производительности труда и снижение себестоимости при меньших капитальных вложениях и в более короткие сроки, чем при строительстве или расширении действующих АТП.

Техническое перевооружение действующего АТП предусматривает внедрение новой техники, реализацию организационных мероприятий технического прогресса, направленных на улучшение условий и организации труда, повышение производительности труда.

Технический прогресс выражается в совершенствовании орудий труда, обеспечивающих повышение производительности, а также в совершенствовании организации производства на базе его концентрации и специализации, позволяющих применить орудия труда. Показатель роста уровня технического прогресса, предусматриваемый перспективным планом технического развития предприятия, является главным показателем, обеспечивающим систематическое повышение эффективности работы каждого предприятия.

Вопросы для самопроверки

- Типы предприятий автомобильного транспорта и их функции.

- Как подразделяются АТП по назначению, принадлежности и производственной деятельности?

- Состав и структура основных производственных фондов на автомобильном транспорте.

- Влияние уровня развития экономики региона и государства на состояние ПТБ транспортных предприятий?

- Перспективы развития ПТБ автомобильного транспорта.

- Формы развития ПТБ и их особенности.

- Цель технико-экономического обоснования развития ПТБ.

- Какие работы выполняются при технико-экономическом обосновании развития ПТБ?

Лекция 3 Изменение технического состояния АТС при эксплуатации

1. 1. Понятие о техническом состоянии автомобиля

Автомобиль представляет собой сложную техническую систему, предназначенную для осуществления транспортной деятельности и характеризуемую множеством параметров, определяющих технические и эксплуатационные показатели данной системы. Под системой понимается упорядоченная совокупность совместно действующих элементов, предназначенных для выполнения заданных функций. По отношению к автомобилю элементами являются агрегаты, узлы, механизмы и детали - объекты или изделия.

Все элементы автомобиля (агрегаты, узлы, механизмы, детали) имеют различные характеристики устойчивости к потере работоспособного состояния, на которые влияют как внутренние конструктивные факторы, зависящие от назначения и свойств элемента, так и совокупность внешних факторов, определяемых как условия эксплуатации автомобиля. Так, современный автомобиль состоит из 15 . . . 20 тыс. деталей, из которых 7 . . . 9 тыс. теряют свои первоначальные свойства при работе, причем около 3 . . . 4 тыс. деталей имеют срок службы меньший, чем у автомобиля в целом. Из них 80 . . . 100 деталей влияют на безопасность движения, а 150 . . . 300 деталей, «критических» по надежности, чаще других требуют замены, вызывают наибольшие простои автомобилей, ресурсные затраты в эксплуатации.

Работоспособность элементов автомобиля определяется его техническим состоянием. Техническое состояние представляет собой совокупность изменяющихся в процессе эксплуатации свойств объекта, характеризуемых в определенный момент признаками, установленными технической документацией. Техническое состояние автомобиля и его элементов определяется количественными показателями конструктивных параметров: уь у2, у3, . . . , у„.

Например, для двигателя это размеры деталей цилиндропоршневой группы и кривошипно-шатунного механизма, для тормозов - толщина тормозных накладок, диаметров тормозных барабанов и зазоров между ними.

Возможность непосредственного измерения конструктивных параметров многих изделий без частичной или полной разборки узла чаще всего ограничена. Для этих изделий при определении технического состояния пользуются косвенными величинами, так называемыми диагностическими параметрами, связанными с конструктивными параметрами и дающими о них определенную информацию. Например, о техническом состоянии двигателя можно судить по изменению его мощности, расходу масла на угар, компрессии, содержанию продуктов износа в масле.

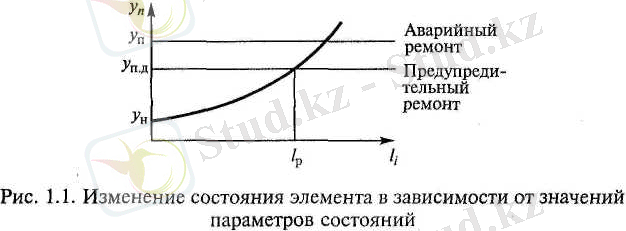

В процессе работы автомобиля показатели его технического состояния изменяются от начальных у н , соответствующих новому изделию, до предельно допустимых у п. д , а затем и до предельных у п . Значение уа соответствует предельному состоянию, при котором его дальнейшее применение по назначению недопустимо или нецелесообразно (рис. 1. 1) .

Продолжительность работы изделия, измеряемая в часах или километрах пробега, а в ряде случаев в единицах выполненной работы, называется наработкой 1 i , . Наработка до предельного состояния, оговоренного технической документацией, называется ресурсом lр. Тогда в интервале пробега 0 ≤ 1 i ≤ lр при y н ≤ у i ≤ у п (зона работоспособности) изделие считается исправным и может выполнять свои функции.

Если изделие удовлетворяет требованиям нормативно-технической документации по всем показателям, то оно считается исправным. Если параметры изделия, характеризующие его способность выполнять заданные функции, соответствуют установленным нормативно-технической документацией требованиям, то оно признается работоспособным. Отсюда следует, что когда автомобиль может выполнять свои основные функции, но не отвечает всем требованиям технической документации (например, помято крыло), он работоспособен, но неисправен.

Если продолжать эксплуатировать автомобиль до состояния у, - > уп, то наступит отказ, т. е. событие, заключающееся в нарушении работоспособности.

В этом случае прекращается транспортный процесс (остановка на линии, преждевременный возврат с линии) .

Роль предельно допустимого значения параметра заключается в том, чтобы своевременно обнаруживать (предупреждать) приближение момента отказа для принятия соответствующих мер.

Для своевременного предупреждения отказа элемента автомобиля необходимо иметь представление о причинах изменения его технического состояния и о факторах, определяющих проявление этих причин, а также их влиянии на интенсивность изменения технического состояния элементов автомобиля.

1. 2. Причины изменения технического состояния

В процессе эксплуатации автомобиль взаимодействует с окружающей средой, а его элементы взаимодействуют между собой. Это взаимодействие вызывает нагружение деталей, их взаимные перемещения, вызывающие трение, нагрев, химические и другие преобразования и, как следствие, изменение в процессе работы физико-химических свойств и конструктивных параметров: состояния поверхностей, размеров деталей и их взаимного расположения, зазоров, электрических и других свойств.

Работоспособность автомобиля (и его элементов) зависит от всех видов воздействий, оказывающих влияние на его техническое состояние в каждый момент «жизненного» цикла:

механических (статические, динамические нагрузки от взаимодействия с внешней средой) ;

тепловых (температура окружающего воздуха, теплообразование при рабочих процессах) ;

электромагнитных;

химических (коррозия от продуктов сгорания топлива и других эксплуатационных материалов) ;

атмосферных (атмосферная коррозия) .

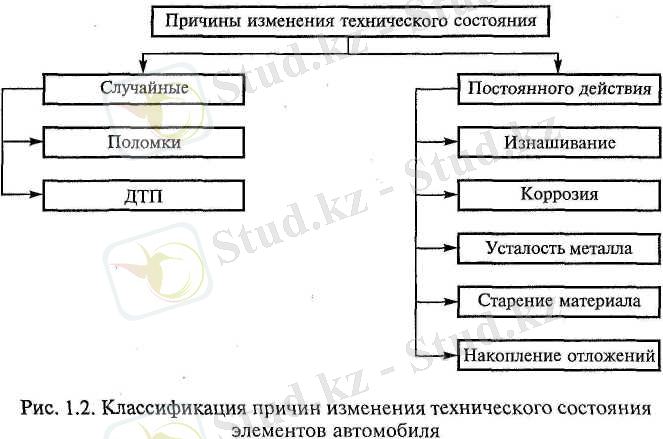

Причины, вызывающие изменение технического состояния автомобиля, могут быть разделены на две группы: случайные и постоянного действия (рис. 1. 2) .

Случайные (стохастические) изменения могут возникать в результате непрогнозируемых поломок Вследствие неправильной эксплуатации, некачественного хранения и обслуживания, некачественных комплектующих, а также в результате дорожно-транспортного происшествия (ДТП) .

Причинами постоянного (монотонного) изменения технического состояния могут являться: износ, коррозия, старение и накопление отложений.

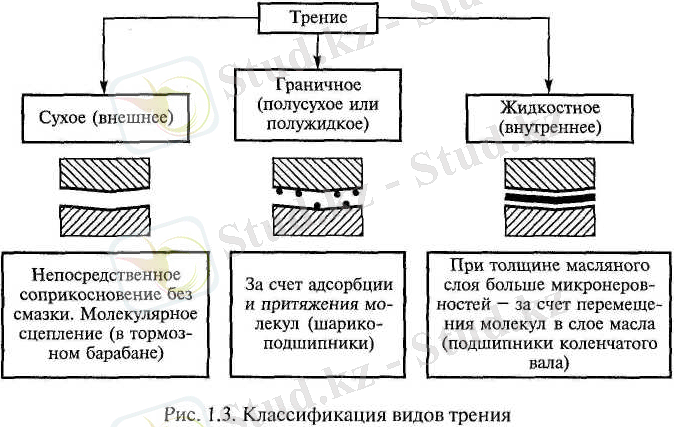

Износ - степень изменения размеров и веса деталей. Он зависит от материала детали (ее физико-химических свойств), характера взаимодействия деталей (рода и вида трения, геометрии контакта, макро- и микрогеометрии поверхностей трения, посадки сопряженных деталей), нагрузки (статической, динамической), химического воздействия, продолжительности воздействия.

Структурным проявлением износа является изнашивание. Изнашиванием называются процессы постепенного изменения веса и размеров элементов автомобиля, возникающие вследствие трения сопряженных деталей.

Внешнее трение (или просто трение) есть явление сопротивления относительному перемещению, возникающему между двумя телами в зонах соприкосновения поверхностей по касательным к ним (рис. 1. 3) .

Изнашивание делится на механическое, молекулярно-механическое и коррозионно-механическое (рис. 1. 4) .

Механическое изнашивание возникает в результате механических воздействий и подразделяется на абразивное, эрозионное, кавитационное и изнашивание при фреттинге.

Абразивное изнашивание - наиболее распространенный вид механического изнашивания. Причиной абразивного изнашивания является попадание абразивных частиц на трущиеся поверхности. Абразивные частицы могут быть внешнего (песок, пыль) и внутреннего (продукты износа - стружка, сколы, механическая пыль) происхождения. Чаще обе группы частиц участвуют в процессе износа одновременно. При попадании абразивных частиц на трущиеся поверхности происходит резание, царапанье и разрушение поверхности с отделением продуктов износа, которые, в свою очередь, увеличивают интенсивность износа. Примером абразивного износа является изнашивание тормозных колодок автомобиля.

Разновидностью абразивного износа является гидро- и газоабразивное изнашивание, которое возникает в результате действия твердых частиц, взвешенных в жидкости (газе) и перемещающихся относительно изнашивающегося тела.

... продолжение- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда