Кинематический и силовой расчёт привода подвесного конвейера: выбор электродвигателя и расчёт косозубой цилиндрической и клиноремённой передач

ПРИВОД ПОДВЕСНОГО КОНВЕЙЕРА

Содержание

Задание

1. Кинематический и силовой расчёт привода

1. 1 Выбор асинхронного электродвигателя

1. 3 Частоты вращения, угловые скорости, мощности и моменты на валах привода

2. Расчёт косозубой передачи редуктора

2. 1 Материалы зубчатых колёс и допускаемые напряжения

2. 2 Расчёт геометрических параметров раздвоенной косозубой быстроходной передачи

2. 3 Проверочный расчёт прочности зубьев быстроходной передачи

3. Расчёт клиноремённой передачи

3. 1 Исходные данные для расчёта

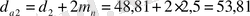

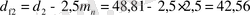

3. 2 Сечение ремня, диаметры шкивов

3. 3 Межосевое расстояние, длина ремня

После подстановки получаем

3. 4 Количество ремней в передаче

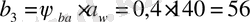

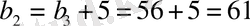

3. 5 Предварительное натяжение ремня, действующая нагрузка на валы, ширина шкивов

3. 6 Нормы для контроля предварительного натяжения ремня

Литература

Задание

По заданию 1 и варианту 2 /1, с. 13/ для привода подвесного конвейера по схеме рисунка 1. решить следующие задачи:

− выбрать асинхронный электродвигатель;

− вычислить скорость вращения, мощность и крутящий момент для каждого из валов привода;

− рассчитать косозубую цилиндрическую передачу редуктора;

− рассчитать клиноременную передачу.

1 - вал электродвигателя; 2 - вал ведущий редуктора; 3 - вал ведомый редуктора; 4 - вал конвейера; 5 - электродвигатель; 6, 7 - соответственно ведущий и ведомый шкивы клиноременной передачи; 8 - ремень клиновой; 9, 10 - соответственно ведущее и ведомое косозубые колёса редуктора; 11 - муфта компенсирующая; 12 - подшипники; 13 - корпус редуктора; 14, 15 - барабаны конвейера соответственно ведущий и ведомый; 16 - лента конвейера.

Рисунок 1. 1 - Схема привода

Мощность

и частота вращения

и частота вращения

для выходного вала равны соответственно 1, 8 кВт и 80 1/мин. Расчётный срок службы привода 36000 часов. Кратковременные перегрузки соответствуют максимальному пусковому моменту электродвигателя. Привод нереверсивный.

для выходного вала равны соответственно 1, 8 кВт и 80 1/мин. Расчётный срок службы привода 36000 часов. Кратковременные перегрузки соответствуют максимальному пусковому моменту электродвигателя. Привод нереверсивный.

привод подвесной конвейер редуктор

1. Кинематический и силовой расчёт привода

1. 1 Выбор асинхронного электродвигателя

1. 1. 1 Требуемая мощность электродвигателя:

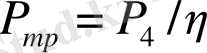

, (1. 1)

, (1. 1)

где

- мощность для выходного вала, кВт;

- мощность для выходного вала, кВт;

- КПД привода.

- КПД привода.

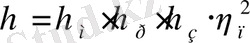

, (1. 2)

, (1. 2)

где

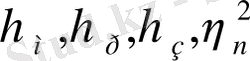

- соответственно КПД на маховике, ремённой, цилиндрической зубчатой передаче, на паре подшипников качения.

- соответственно КПД на маховике, ремённой, цилиндрической зубчатой передаче, на паре подшипников качения.

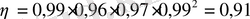

Руководствуясь рекомендациями /2, с. 5/, принимаем

= 0, 96,

= 0, 96,

= 0, 97,

= 0, 97,

= 0, 99,

= 0, 99,

= 0, 99.

= 0, 99.

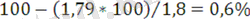

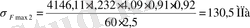

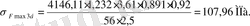

После подстановки численных значений параметров в формулы (1. 1) и (1. 2) получим КПД привода

и требуемую мощность электродвигателя

. 1. 2 С учётом требуемой мощности

кВт рассмотрим возможность выбора асинхронного двигателя серии 4А с мощностью

кВт рассмотрим возможность выбора асинхронного двигателя серии 4А с мощностью

кВт /2, с. 390/. Для которого недогрузка составляет

кВт /2, с. 390/. Для которого недогрузка составляет

при допускаемой недогрузке 20%.

при допускаемой недогрузке 20%.

Для двигателей с мощностью 2, 2 кВт рассчитаны следующие синхронные частоты вращения

: 750, 1000, 1500, 3000 об/мин.

: 750, 1000, 1500, 3000 об/мин.

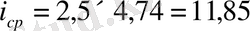

Для ориентировки в выборе двигателя по частоте вращения оценим передаточное отношение привода

, вычисленное по, примерно, средним значениям рекомендуемых передаточных отношений отдельных передач. Возьмем эти значения для ременной и цилиндрической зубчатой передачи соответственно

, вычисленное по, примерно, средним значениям рекомендуемых передаточных отношений отдельных передач. Возьмем эти значения для ременной и цилиндрической зубчатой передачи соответственно

/2, с. 7/. После перемножения получим в результате

/2, с. 7/. После перемножения получим в результате

.

.

При таком передаточном отношении привода и частоте вращения его выходного вала

об/мин потребуется двигатель с частотой вращения

об/мин потребуется двигатель с частотой вращения

об/мин.

об/мин.

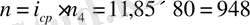

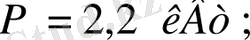

. 1. 3 Окончательно выбираем /2, с. 390/ ближайший по частоте вращения асинхронный электродвигатель марки 4A100L6 со следующими параметрами:

мощность

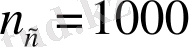

синхронная частота вращения

об/мин;

об/мин;

отношение пускового момента к номинальному T п /T н = 2, 0

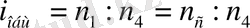

. 2 Передаточные отношения привода и отдельных его передач

Общее передаточное отношение привода при частоте вращения его входного вала

. (1. 3)

. (1. 3)

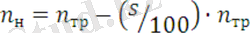

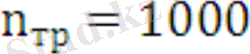

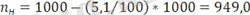

Находим номинальную частоту

, (1. 4)

, (1. 4)

где s - скольжение при номинальной нагрузке в %,

об/мин. - требуемая частота.

об/мин. - требуемая частота.

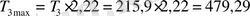

После подстановки численных значений параметров в формулу (2. 2) получаем номинальную частоту двигателя

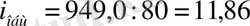

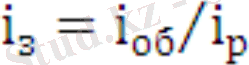

Расчёт по формуле (1. 3) даёт

.

.

Принимая

= 2, 5 находим

= 2, 5 находим

(

1. 5)

(

1. 5)

Подставляя значения, имеем

.

.

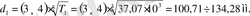

1. 3 Частоты вращения, угловые скорости, мощности и моменты на валах привода

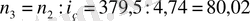

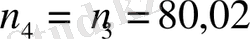

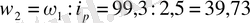

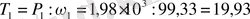

1. 3. 1 Частоты вращения валов:

об/мин;

об/мин;

об/мин;

об/мин;

об/мин;

об/мин;

об/мин.

об/мин.

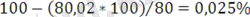

Находим различие полученной

с изначальным значением

с изначальным значением

где 80, 02 - полученное значение

, 80 - изначальное значение

, 80 - изначальное значение

.

.

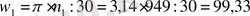

. 3. 2 Угловые скорости валов:

рад/с;

рад/с;

рад/с;

рад/с;

рад/с;

рад/с;

рад/с.

рад/с.

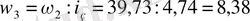

. 3. 3 Мощности на валах привода:

кВт;

кВт;

кВт;

кВт;

кВт;

кВт;

кВт.

кВт.

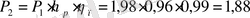

Находим различие полученной

c изначальным значением

c изначальным значением

,

,

где 1, 79 - полученное значение

, 1, 8 - изначальное значение

, 1, 8 - изначальное значение

.

.

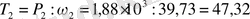

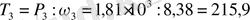

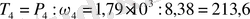

. 3. 4 Моменты на валах привода:

Н⋅м;

Н⋅м;

Н⋅м;

Н⋅м;

Н⋅м;

Н⋅м;

Н⋅м.

Н⋅м.

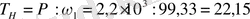

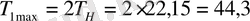

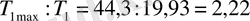

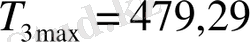

. 3. 5 Максимальный момент при перегрузке на первом валу (на валу двигателя)

.

.

Мощности двигателя

кВт соответствует номинальный момент

кВт соответствует номинальный момент

Н⋅м. Отсюда

Н⋅м. Отсюда

Нм

Нм

Очевидно, при кратковременных перегрузках максимальные моменты на всех остальных валах будут превышать моменты, рассчитанные при передаче требуемой мощности в

раза.

раза.

Исходя из этого соображения, получаем:

Н⋅м;

Н⋅м;

Н⋅м;

Н⋅м;

Н⋅м;

Н⋅м;

Н⋅м;

Н⋅м;

. 3. 6 Результаты расчетов, выполненных в подразделе 1. 3, сведены в таблице 1. 1.

Таблица 1. 1 - Частоты вращения, угловые скорости, мощности и моменты на валах привода

, об/мин

, об/мин

, рад/с

, рад/с

, кВт

, кВт

, Н⋅м

, Н⋅м

, Н⋅м

, Н⋅м

2. Расчёт косозубой передачи редуктора

2. 1 Материалы зубчатых колёс и допускаемые напряжения

. 1. 1 Задание не содержит ограничений на габариты привода, поэтому для зубчатых колёс назначаем дешевую углеродистую качественную конструкционную сталь 45 по ГОСТ 1050-88. После улучшения (закалка и высокий отпуск до окончательной обработки резанием) материал колес должен иметь нижеследующие механические свойства /2, с. 34/:

, не менее440 МПа400 МПа

, не менее440 МПа400 МПа

, не менее750 МПа690 МПа

, не менее750 МПа690 МПа

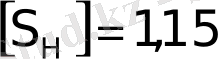

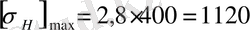

2. 1. 2 Допускаемое контактное напряжение при расчёте зубьев на выносливость в общем случае /2, с. 33/

(2. 1)

(2. 1)

где

- предел контактной выносливости при базовом числе циклов, МПа;

- предел контактной выносливости при базовом числе циклов, МПа;

- коэффициент долговечности;

- коэффициент долговечности;

-коэффициент безопасности.

-коэффициент безопасности.

Для стальных колес с твердостью менее HB 350 /2, с. 34/

. (2. 2)

. (2. 2)

Коэффициент долговечности /2, с. 33/

, (2. 3)

, (2. 3)

Где

-базовое число циклов;

-базовое число циклов;

-эквивалентное (действительное) число циклов перемены напряжений.

-эквивалентное (действительное) число циклов перемены напряжений.

Для стали с твердостью НВ 200 базовое число циклов

/2, с. 34/.

/2, с. 34/.

Эквивалентное (действительное) число циклов /3, с. 184/

, (2. 4)

, (2. 4)

Где

-число зубчатых колёс, сцепляющихся с рассматриваемым колесом;

-число зубчатых колёс, сцепляющихся с рассматриваемым колесом;

-частота вращения этого колеса, об/мин;

-частота вращения этого колеса, об/мин;

-срок службы передачи в часах.

-срок службы передачи в часах.

Для шестерни и для колеса

,

,

об/мин,

об/мин,

об/мин,

об/мин,

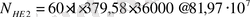

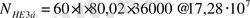

Расчёт по формуле (2. 4) даёт для шестерни и колеса соответственно

,

,

.

.

Без вычислений по формуле (2. 3) видно, что коэффициент долговечности для каждого из колёс окажется меньше единицы, так как

и

и

. В таком случае следует принимать

. В таком случае следует принимать

/2, с. 33/.

/2, с. 33/.

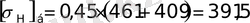

Если взять коэффициент безопасности

/2, с. 33/, то расчёт по формулам (2. 1) и (2. 2) даст допускаемые контактные напряжения для шестерни и колеса соответственно

/2, с. 33/, то расчёт по формулам (2. 1) и (2. 2) даст допускаемые контактные напряжения для шестерни и колеса соответственно

МПа,

МПа,

МПа.

МПа.

В частном случае для косозубых передач допускаемое контактное напряжение при расчёте на выносливость /2, с. 35/

(2. 5)

(2. 5)

при соблюдении условия

,

,

Где

и

и

-соответственно допускаемые контактные напряжения для шестерни и колеса, вычисленные по формуле (2. 1), МПа;

-соответственно допускаемые контактные напряжения для шестерни и колеса, вычисленные по формуле (2. 1), МПа;

-меньшее из двух напряжений, входящих в правую часть формулы (2. 5), МПа.

-меньшее из двух напряжений, входящих в правую часть формулы (2. 5), МПа.

Расчёт по формуле (2. 5) даёт для быстроходной пары

МПа. Условие

МПа. Условие

выполняется, так как

выполняется, так как

.

.

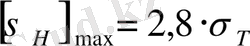

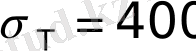

. 1. 3 Допускаемое контактное напряжение при кратковременных перегрузках для колёс из нормализованной, улучшенной и объёмно закалённой стали зависит от предела текучести

и вычисляется по формуле /3, с. 187/:

и вычисляется по формуле /3, с. 187/:

(2. 6)

(2. 6)

При

МПа (минимальное значение для колеса по пункту 2. 1. 1)

МПа (минимальное значение для колеса по пункту 2. 1. 1)

МПа.

МПа.

. 1. 4 Допускаемые напряжения изгиба при проверочном расчете зубьев на выносливость вычисляются по формуле /3, с. 190/

, (2. 7)

, (2. 7)

где

-предел выносливости материала зубьев при отнулевом цикле, соответствующий базовому числу циклов;

-предел выносливости материала зубьев при отнулевом цикле, соответствующий базовому числу циклов;

-коэффициент долговечности при расчете зубьев на изгиб;

-коэффициент долговечности при расчете зубьев на изгиб;

-коэффициент, учитывающий влияние двустороннего приложения нагрузки на зубья (в случае реверсивной передачи) ;

-коэффициент, учитывающий влияние двустороннего приложения нагрузки на зубья (в случае реверсивной передачи) ;

-допускаемый коэффициент безопасности (запаса прочности)

-допускаемый коэффициент безопасности (запаса прочности)

По рекомендации /2, с. 43…45/ берем:

для нормализованных и улучшенных сталей

НВ;

НВ;

при одностороннем нагружении зубьев, принимая привод не реверсивным,

;

;

для стальных поковок и штамповок при твёрдости менее НВ 350

.

.

Коэффициент долговечности /3, с. 191/

,

(2. 8)

,

(2. 8)

Где

-показатель корня;

-показатель корня;

-базовое число циклов;

-базовое число циклов;

-эквивалентное (действительное) число циклов.

-эквивалентное (действительное) число циклов.

Для колёс с твёрдостью зубьев до НВ 350 величина

равна соответственно 6. Для всех сталей принимается

равна соответственно 6. Для всех сталей принимается

.

.

Для обоих колёс

имеет те же численные значения, что и

имеет те же численные значения, что и

(см. пункт 2. 1. 2) . Оба эти значения (для шестерни -

(см. пункт 2. 1. 2) . Оба эти значения (для шестерни -

, для колеса -

, для колеса -

) больше

) больше

.

.

Поэтому принимается коэффициент долговечности

/3, с. 191, 192/.

/3, с. 191, 192/.

Расчёт по формуле (2. 7) даёт соответственно для шестерни и колеса

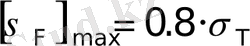

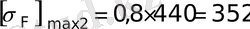

. 1. 5 Допускаемое напряжение изгиба при расчёте зубьев на кратковременные перегрузки при твёрдости менее НВ 350 /3, с. 193/

. (2. 9)

. (2. 9)

Расчёт по этой формуле с учетом характеристик материала (см. пункт 2. 1. 1) даёт для шестерни и колеса соответственно

МПа,

МПа,

МПа.

МПа.

2. 2 Расчёт геометрических параметров раздвоенной косозубой быстроходной передачи

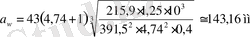

Межосевое расстояние цилиндрической зубчатой передачи из условия контактной выносливости активных поверхностей зубьев /2, с. 32/

, (2. 10)

, (2. 10)

Где

- коэффициент, равный 43 для косозубых колес соответственно;

- коэффициент, равный 43 для косозубых колес соответственно;

i з - передаточное число зубчатой пары;

- момент на колесе (на большем из колес), Н⋅м;

- момент на колесе (на большем из колес), Н⋅м;

- коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца;

- коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца;

- допускаемое контактное напряжение, МПа;

- допускаемое контактное напряжение, МПа;

- коэффициент ширины венца по межосевому расстоянию.

- коэффициент ширины венца по межосевому расстоянию.

Передаточное число

, а момент

, а момент

Н⋅м (см. раздел 1) . Допускаемое напряжение

Н⋅м (см. раздел 1) . Допускаемое напряжение

МПа вычислено в пункте 2. 1. 1.

МПа вычислено в пункте 2. 1. 1.

Коэффициент ширины венца по межосевому расстоянию

возьмём по рекомендации /2, с. 33/, рассматривая пока быстроходную передачу как сплошную шевронную, т. е. как неразделённую.

возьмём по рекомендации /2, с. 33/, рассматривая пока быстроходную передачу как сплошную шевронную, т. е. как неразделённую.

Каждое из колёс разделённой передачи расположено несимметрично относительно опор, для этого случая примем пока ориентировочно

/2, с. 32/.

/2, с. 32/.

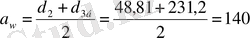

В итоге расчёт по формуле (2. 10) даёт

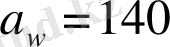

Межосевое расстояние округляем до стандартного значения

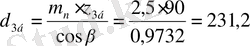

мм /2, с. 36/. Нормальный модуль /2, с. 36/

мм /2, с. 36/. Нормальный модуль /2, с. 36/

мм. Из стандартного ряда модулей /2, с. 36/ берем

мм. Из стандартного ряда модулей /2, с. 36/ берем

мм. Назначим предварительно угол наклона

мм. Назначим предварительно угол наклона

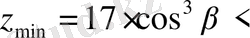

/2, с. 37/. Тогда число зубьев шестерни

/2, с. 37/. Тогда число зубьев шестерни

.

.

Примем

, тогда число зубьев колеса

, тогда число зубьев колеса

Фактическое передаточное отношении

, т. е. не отличается от принятого ранее в подразделе 1. 2.

, т. е. не отличается от принятого ранее в подразделе 1. 2.

Уточненное значение

.

.

Оно соответствует

При обработке шестерни с числом зубьев

подрезание зубьев исключается, так как условие неподрезания (2, с. 38)

подрезание зубьев исключается, так как условие неподрезания (2, с. 38)

соблюдено, что видно без расчёта.

соблюдено, что видно без расчёта.

Делительные диаметры шестерни и колеса соответственно

мм,

мм,

мм.

мм.

Правильность вычислений подтверждается проверкой:

мм.

мм.

Диаметры вершин зубьев

мм,

мм,

мм.

мм.

Диаметры впадин зубьев

мм,

мм,

мм.

мм.

Быстроходная ступень рассчитывается как нераздвоенная, поэтому расчётная суммарная ширина ее двух колёс

мм.

мм.

Ширина колеса равна

.

.

Шестерню возьмём шире колеса на 5 мм. Таким образом, ширина шестерни

мм. Примем

мм. Примем

Коэффициент ширины шестерни по диаметру

Коэффициент ширины шестерни по диаметру

.

.

2. 3 Проверочный расчёт прочности зубьев быстроходной передачи

. 3. 1 Расчётное контактное напряжение для косозубых цилиндрических передач /2, с. 31/

, (2. 11)

, (2. 11)

где

- коэффициент нагрузки;

- коэффициент нагрузки;

- ширина колеса расчётная (наименьшая) .

- ширина колеса расчётная (наименьшая) .

Остальные символы в формуле расшифрованы ранее.

Окружная скорость колёс

м/с.

м/с.

При такой скорости назначаем восьмую степень точности /2, с. 32/.

Коэффициент нагрузки /2, с. 32/ при проверочном расчёте на контактную прочность

, (2. 12)

, (2. 12)

где

- коэффициент, учитывающий неравномерность распределения нагрузки между зубьями;

- коэффициент, учитывающий неравномерность распределения нагрузки между зубьями;

- коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба (по ширине венца) ;

- коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба (по ширине венца) ;

- коэффициент, учитывающий дополнительные динамические нагрузки (динамический коэффициент) .

- коэффициент, учитывающий дополнительные динамические нагрузки (динамический коэффициент) .

По рекомендациям /2, с. 39, 40/ назначаем следующие значения перечисленных коэффициентов:

при окружной скорости

при окружной скорости

м/с и восьмой степени точности;

м/с и восьмой степени точности;

при значении коэффициента

при значении коэффициента

, твердости зубьев менее НВ 350 и несимметричном расположении колёс относительно опор;

, твердости зубьев менее НВ 350 и несимметричном расположении колёс относительно опор;

при окружной скорости

при окружной скорости

м/с, восьмой степени точности и твердости менее НВ 350.

м/с, восьмой степени точности и твердости менее НВ 350.

Расчёт по формуле (2. 12) даёт

.

.

Расчёт по формуле (2. 11) даёт

МПа <

МПа <

МПа.

МПа.

Условие прочности выполняется, недогрузка

. Она объясняется увеличением первоначально вычисленного межосевого расстояния 139, 35 до стандартного 140 мм, а также тем, что уточненное значение

. Она объясняется увеличением первоначально вычисленного межосевого расстояния 139, 35 до стандартного 140 мм, а также тем, что уточненное значение

оказалось меньше ранее ориентировочно выбранного

оказалось меньше ранее ориентировочно выбранного

.

.

. 3. 2 Расчет зубьев на контактную прочность по формуле (2. 11) при кратковременных перегрузках моментом

Н⋅м (см. раздел 1) даёт

Н⋅м (см. раздел 1) даёт

МПа <

МПа <

МПа.

МПа.

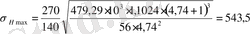

. 3. 3 Напряжения изгиба зубьев косозубых цилиндрических колёс при проверочном расчёте на выносливость вычисляются по формуле /2, с. 46/

, (2. 13)

, (2. 13)

Где

- окружная сила, Н;

- окружная сила, Н;

- коэффициент нагрузки;

- коэффициент нагрузки;

- коэффициент формы зуба;

- коэффициент формы зуба;

- коэффициент, компенсирующий погрешности, возникающие из-за применения для косых зубьев той же расчетной схемы, что и для прямых;

- коэффициент, компенсирующий погрешности, возникающие из-за применения для косых зубьев той же расчетной схемы, что и для прямых;

- коэффициент, учитывающий неравномерность распределения нагрузки между зубьями;

- коэффициент, учитывающий неравномерность распределения нагрузки между зубьями;

- ширина колеса, находящаяся в зацеплении (минимальная), мм;

- ширина колеса, находящаяся в зацеплении (минимальная), мм;

- модуль нормальный, мм.

- модуль нормальный, мм.

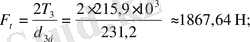

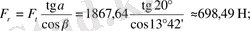

В зацеплении колес быстроходной передачи действуют следующие силы /2, с. 158/:

окружная

окружная

адиальная

адиальная

осевая

осевая

Коэффициент нагрузки /2, с. 42/

, (2. 14)

, (2. 14)

где

- коэффициент, учитывающий неравномерность распределения нагрузки по длине зубьев;

- коэффициент, учитывающий неравномерность распределения нагрузки по длине зубьев;

- коэффициент, учитывающий дополнительные динамические нагрузки (коэффициент динамичности) .

- коэффициент, учитывающий дополнительные динамические нагрузки (коэффициент динамичности) .

Примем

/2, с. 43/ с учётом, что твёрдость колёс менее НВ 350, коэффициент

/2, с. 43/ с учётом, что твёрдость колёс менее НВ 350, коэффициент

, а каждое из колёс расположено несимметрично относительно опор.

, а каждое из колёс расположено несимметрично относительно опор.

Назначим

, учитывая дополнительно, что окружная скорость

, учитывая дополнительно, что окружная скорость

м/с < 3 м/с, а степень точности принята восьмая.

м/с < 3 м/с, а степень точности принята восьмая.

Тогда по формуле (3. 14)

.

.

Без расчётов, руководствуясь только рекомендацией /2, с. 47/, возьмем

.

.

Коэффициент

определим по формуле /2, с. 46/

определим по формуле /2, с. 46/

.

.

(Здесь

- вычисленный уже ранее угол наклона зубьев в град. )

- вычисленный уже ранее угол наклона зубьев в град. )

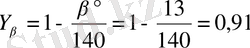

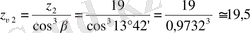

Коэффициент формы зуба

для косозубых колёс зависит от эквивалентного числа зубьев /2, с. 46/, которое составляет

для косозубых колёс зависит от эквивалентного числа зубьев /2, с. 46/, которое составляет

для шестерни

для колеса

Для эквивалентных чисел зубьев соответственно шестерни и колеса находим /2, с. 42/

,

,

.

.

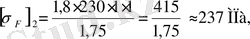

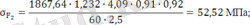

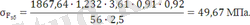

Подстановка подготовленных численных значений в формулу (2. 13) дает для шестерни и колеса соответственно

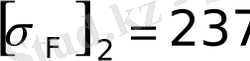

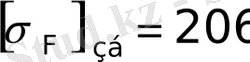

Это значительно меньше вычисленных в пункте 2. 1. 4 допускаемых напряжений

МПа и

МПа и

МПа.

МПа.

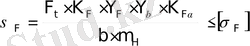

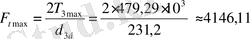

. 3. 4 Напряжения изгиба при кратковременных перегрузках вычисляются также по формуле (2. 13), куда вместо окружной силы

, рассчитанной для длительно передаваемой мощности, следует подставить окружную силу при кратковременных перегрузках

, рассчитанной для длительно передаваемой мощности, следует подставить окружную силу при кратковременных перегрузках

Н.

Н.

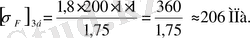

После подстановки в формулу (2. 13) получаем при перегрузках соответственно для шестерни и колеса напряжения изгиба

Эти напряжения значительно меньше вычисленных в пункте 2. 1 допускаемых напряжений

МПа и

МПа и

МПа.

МПа.

. 3. 5 Геометрические параметры колес быстроходной зубчатой передачи, обоснованные в результате расчётов, сведены в таблицу 2. 1.

Таблица 2. 1 - Геометрические параметры колёс быстроходной зубчатой передачи

3. Расчёт клиноремённой передачи

3. 1 Исходные данные для расчёта

Из раздела 1 заимствуются следующие данные:

передаваемая мощность

кВт;

кВт;

частота вращения ведущего шкива

об/мин;

об/мин;

передаточное отношение

;

;

момент на ведущем шкиве

Н⋅м.

Н⋅м.

Относительное скольжение ремня

возьмём по рекомендации /3, с. 131/.

возьмём по рекомендации /3, с. 131/.

3. 2 Сечение ремня, диаметры шкивов

В зависимости от частоты вращения малого шкива и передаваемой мощности выбираем по номограмме /2, с. 134/ клиновой ремень сечения Б.

Ориентировочно диаметр меньшего шкива /2, с. 130/

- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда