Комплексная технология утилизации попутного нефтяного газа Тенгизского месторождения: методы переработки, технологическая схема и материальные балансы

Тип работы: Курсовая работа

Бесплатно: Антиплагиат

Объем: 103 страниц

В избранное:

Введение

1. Методы Содержание

переработки

1. 1 Объемы переработки нефти в Республике Казахстан

1. 2 Переработка попутных газов и газоконденсата

1. 3 Методы переработки

1. 4 Новые технологии получения олефиновых углеводородов из метана

1. 5 Попутный нефтяной газ - ценное сырье для нефтехимического производства

2. Технологическая часть.

2. 1Физико-химические свойства нефти месторождения Тенгиз

2. 2Распределение общей и меркаптановой серы в нефти месторождения Тенгиз

2. 3 Свойства и состав товарной тенгизской нефти

2. 4 Описание поточной схемы

2. 5 Материальные балансы установок, входящих в поточную схему

переработки нефти

2. 6 Список литературы

Введения

Актуальность работы.

В настоящее время наблюдается устойчивый рост интереса к переработке природного и попутного нефтяного газа. В последнем случае особенно актуальна задача переработки его в удобный для транспортирования продукт непосредственно на месте добычи. Многие компании занимаются этим вопросом, начиная с 2000 года, и за прошедшее время был предложен и опробован ряд технических решений, позволяющих существенно упростить и удешевить процесс переработки газа в товарный продукт.

Особенность попутного газа заключается в том, что он является побочным продуктом нефтедобычи. По геологическим характеристикам различают попутные газы газовых шапок и газы, растворённые в нефти. Для эффективного использования попутного газа необходимо не допустить его потерь, связанных с неподготовленностью инфраструктуры для его сбора, подготовки, транспортировки и переработки, отсутствием потребителя. В этом случае попутный газ просто сжигается на факелах. Нефтяной попутный газ - это смесь газов и парообразных углеводородных и не углеводородных компонентов, выделяющихся из нефтяных скважин и из пластовой нефти при её сепарации. Обычно нефтяной попутный газ рассматривается как иcтoчник cыpья для пpoизвoдcтва pяда xимичеcкиx продуктов, источник получения дешевой электрической и тепловой энергии.

В Республике Казахстан проблема утилизации ПНГ не менее остра. В настоящее время по официальным данным из 9 млрд. куб. м. ежегодно добываемого в стране ПНГ утилизируется только две трети. Объем сжигаемого газа достигает 3 млрд. куб. м. в год. Более четверти работающих в стране нефтедобывающих предприятий сжигают более 90% добываемого ПНГ. На попутный нефтяной газ приходится почти половина всего добываемого в стране газа и темпы роста добычи ПНГ на данный момент опережают темпы роста добычи природного газа. На территории Казахстана открыто более 200 месторождений нефти и газа. Наибольшее число нефтяных скважин расположено Атырауской области Казахстана. Среди крупнейших месторождений, существующих на этой территории следует отметить Тенгиз (общие запасы более 800 млн. тонн нефти), Королевское (начальные извлекаемые запасы 30, 5 млн. тонн нефти) и Кенбайское (общие запасы 30, 8 млн. тонн нефти) . Всего на территории Атырауской области в разработке находятся 39 месторождений с сырьевым запасом в 846 млн. тонн, еще на 24-х месторождениях, общий объем запасов которых оценивается приблизительно в 50 млн. тонн, еще не закончены разведывательные работы.

Цель проекта. Утилизация попутного нефтяного газа и всех его составляющих должна быть направлена на выcoкoтеxнoлoгичнoе ocвoение меcтopoждений нефти, для ликвидации неблагоприятных последствий и

возврата в оборот углеводородного сырья. Возможны два направления утилизации попутного газа - это энергетическое и нефтехимическое. Применение современных технологий позволяет использовать конечный продукт утилизации попутного газа в качестве топлива для получения электроэнергии на газотурбинных электростанциях и тепла. Обеспечивая подготовку и утилизацию попутного газа, нефтедобывающая компания не только избегает штрафов за сжигание попутного газа, но и обеспечивает свою компанию качественной электроэнергией, теплом, сохраняя при этом имидж социально-ответственной организации. Современные технологии утилизации попутного газа предоставляют возможность полностью использовать попутный нефтяной газ на месторождениях, получать дополнительную электроэнергию, тепло и углеводородные газомоторные топлива.

Объект исследования. Попутный нефтяной газ месторождения Тенгиз.

Научная новизна и практическая ценность. По геологическим характеристикам различают попутные нефтяные газы (ПНГ) газовых шапок и газы, растворённые в нефти. То есть попутный нефтяной газ представляет собой смесь газов и парообразных углеводородных и не углеводородных компонентов, выделяющихся из нефтяных скважин и из пластовой нефти при её сепарации.

В зависимости от района добычи с 1 т нефти получают от 25 до 800 м³ попутного нефтяного газа.

Как известно, основным компонентом природного и попутного нефтяного газа (ПНГ) является метан. Однако, в отличие от «сухого» природного газа, содержащего 90-98% CH 4 , ПНГ насыщен более тяжелыми углеводородами - летучими компонентами нефти. В зависимости от месторождения в составе ПНГ может содержаться до 60% С 2 + углеводородов, причем значительная часть этого количества (до 15%) представляет собой легкую бензиновую фракцию С 5 +. Также, ПНГ содержит значительное количество пропан-бутановой фракции, которая является ценным сырьем для нефтехимии.

В данном дипломном проекте предлагается комплексная технология, включающая, кроме перечисленных аспектов использования попутного газа, его переработку в широкую гамму топливных, моторных компонентов.

- Литературный обзор

1. 1 Объемы переработки нефти в Республике Казахстан

В Казахстане прочно утвердилось мнение, что нефтегазовая промышленность будет тем двигателем, который выведет экономику страны из кризиса. В послании Президента народу Казахстана о стратегии развития страны до 2030 г. развитие нефтегазовой отрасли отнесено к приоритетам экономического роста республики. Нефтегазовая сфера способствует развитию других сфер экономики и, как следствие, повышению уровня жизни народа, поскольку развитие нефтегазовой промышленности влияет на экономический подъем тех отраслей, которые не только непосредственно связаны с нефтью и газом, но и создают предпосылки для развития отечественного энергетического, транспортного машиностроения, химии и нефтехимии, легкой промышленности, транспортных перевозок, строительства автодорог и инфраструктуры, сервиса и других отраслей.

Именно с развитием нефтегазового комплекса связывается в основном новый этап развития Казахстана, имеющего уникальные запасы углеводородов.

Нефтегазовая отрасль республики по промышленной специализации подразделяется на четыре основные подотрасли: нефтедобывающую, нефтеперерабатывающую, газодобывающую и газоперерабатывающую. Подотрасли взаимно переплетены и дополняют друг друга в процессе добычи и переработки.

По объему разведанных запасов в мире наша страна занимает по нефти 12-е место (без учета каспийского шельфа), по газу и конденсату-15-е, а по уровню добычи - 23-е. На долю Казахстана приходится 1, 5% (опять же без учета шельфа) разведанных подтвержденных мировых запасов нефти, представленных 207 месторождениями нефти и газа с извлекаемыми запасами нефти 2, 2 млрд т, конденсата 690 млн т и газа около 2 трлн м 3 . Прогнозные ресурсы составляют около 13 млрд т нефти.

Нефтедобыча как стратегически важная отрасль экономики обеспечивала стране в течение длительного времени устойчивый и стабильный характер развития, крупные валютные поступления.

Вместе с тем существенное воздействие на состояние нефтедобычи оказал переходный к рыночным отношениям период. Происходящие перемены и в первую очередь стремительная приватизация направлены на привлечение иностранных инвестиций в нефтегазовую отрасль республики. Реформы потребовали новых подходов к управлению нефтегазовой отраслью, соответствующих международным стандартам. Это означало способность, во-первых, реагировать на изменения конъюнктуры рынка, во-вторых, внедрять новейшие технологии, в третьих, отстаивать интересы Казахстана на мировых рынках и проводить менеджмент на международном уровне. Для достижения этих целей была создана государственная компания АО «Казахойл». В 1997 г. АО «Казахойл» достигло уровня 1990 г. по добыче нефти и газового конденсата, объем которых составил 25, 8 млн т, в 1998 г. - 25, 9 млн т, в 1999 г. - 27, 5 млн т. Начиная с 1996 г., особенно в 1999 г., достигнут рост добычи нефти за счет работы на новых месторождениях и на отрабатываемых совместными предприятиями. Это обусловлено также усилением внимания в течение всего года к работе с фондом скважин, стабильной работе магистральных нефтепроводов.

Достигнутые показатели в большой степени обусловливаются и тем, что за годы обретения Казахстаном независимости в отрасль уже привлечено немногим более 2 млрд долларов в виде прямых инвестиций.

Сегодняшний уровень производства нефти теоретически вполне удовлетворяет минимальным внутренним потребностям Казахстана. Вместе с тем география внутреннего рынка Казахстана, а именно удаленность основных районов потребления нефтепродуктов, создает существенные проблемы в самообеспечении экономики нефтяными ресурсами. Но для выхода на внешний рынок Казахстан принимает ряд мер по наращиванию объема добычи и прежде всего привлекает западные инвестиции.

В нефтегазовый комплекс входят нефтеперерабатывающая и газоперерабатывающая промышленности. В настоящее время в Казахстане функционируют три нефтеперерабатывающих завода (НПЗ) : Атырауский, Павлодарский и Шымкентский. Их суммарная, фактически достигнутая мощность составляет 18, 5 млн т нефти в год при средней глубине переработки 65, 3%.

Как в нефтедобывающей, так и в перерабатывающей отрасли положение дел продолжает оставаться сложным.

Согласно данным Государственного комитета по инвестициям действующие в настоящее время НПЗ не обеспечивают потребностей Казахстана. Суммарная загрузка перерабатывающих мощностей не превышает 60%, Основная причина-отсутствие единого технологического комплекса добычи, транспортировки и переработки углеводородного сырья.

Рассматривая рынок по сегментам, следует отметить, что Атыраускому НПЗ принадлежит около 14% нефтепродуктов, Павлодарскому - 8% и Шымкентскому - 10%. Остальные 68% рынка приходятся на нефтегазодобывающие объединения республики и незначительная часть на коммерческие структуры Казахстана и России, которые занимаются поставкой нефти на казахстанские НПЗ по давальческой схеме.

Из общего объема нефти, перерабатываемой в Казахстане, на Атырауский НПЗ приходится примерно 40%, на Павлодарский и Шымкентский НПЗ- соответственно 25 и 35%.

Принятые Правительством РК меры по демонополизации оптового рынка нефтепродуктов и стабильная насыщенность ими в течение года стали причиной снижения цен на нефтепродукты в 1998 г. на 0, 4%. В первом полугодии наблюдался их прирост на 4, 2%, а во втором снижение на 4, 4%. Цены на мазут увеличились на 5, 8%, на газойль на 1, 5%, а бензин подешевел на 6, 1%. Отставание в темпах снижения цен на нефтепродукты по сравнению с их изменением на сырьевую нефть в 1998 г., привело к увеличению ценовых диспропорций между ними. В 1998 г. цена производителей бензина превышала цену нефти в 3, 8 раза (на мировом рынке в 1, 5 раза), мазута топочного - на 17% (на мировом рынке дешевле на треть) .

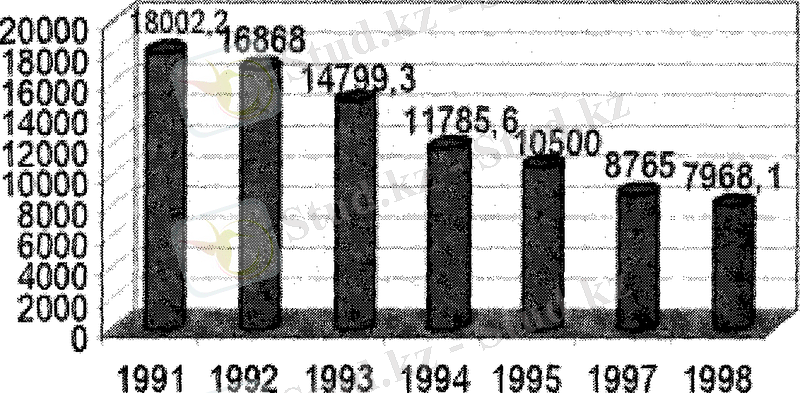

Объемы переработки нефти в 1999 г. по сравнению с 1991 г. снизились практически на 45% и составили 7968, 1 тыс, т (рис. 1) .

Объемы переработки нефти в Республике Казахстан, тыс. т

Рисунок 1

Различный уровень косвенных налогов, включаемых на нефть и нефтепродукты в Казахстане, негативно влияет на конкурентоспособность отечественных нефтепродуктов, в связи с этим они вытесняются российской продукцией на внутреннем рынке.

Одними из основных причин снижения промышленного производства и простаивания большинства нефтеперерабатывающих заводов Казахстана являются нехватка сырья, высокие тарифы на переработку российской нефти, а также изношенность оборудования.

Наиболее сложной проблемой при решении задач увеличения нефтедобычи и реализации нефти остается транспортировка нефти и газового конденсата как на экспорт, так и внутри страны.

Слабое развитие и несовершенство трубопроводной системы негативно сказывается на энергетической безопасности Казахстана и удерживает иностранных инвесторов от расширения их деятельности.

Несмотря на то, что Казахстан имеет достаточно высокий собственный энергетический потенциал, географическая разорванность между местами добычи, переработки и потребления создает большие проблемы в формировании энергетической зависимости.

В стратегии развития нефтегазового сектора основной упор делается на разработку месторождений и строительство нефтепроводов, транспортировку нефти. Приоритет в осуществлении этих задач отдается иностранным инвесторам. Естественно, имеющим соответствующий опыт работы зарубежным фирмам это вполне по силам. Однако в этих условиях невостребованным остается потенциал отечественных производителей, исключаемых из воспроизводственного процесса, сужаются возможности комплексного развития прилегающих к магистральным трубопроводам территорий, отсекается социальная сфера [2] .

1. 2 Переработка попутных газов и газоконденсата

В зависимости от происхождения нефтяные газы делятся на природные, попутные и искусственные. Природные газы добываются из самостоятельных месторождений, попутные - совместно с нефтью. Искусственные газы образуются при переработке нефти каталитическими и термическими методами. Составы газов заметно отличаются друг от друга (таблица 1) . Кроме легких углеводородов, водорода, оксида углеводорода и сероводорода, они содержат диоксид углерода, азот, аргон, гелий и пары воды [6] .

Таблица 1

Примерный состав природных и попутных газов

СН 4 - 80-97 %

С 2 Н 6 - 0, 4-4 %

С 3 Н 8 - 0, 2-1, 5%

С 4 Н 10 - 0, 1-1%

С 5 Н 12 - 0-1%

N 2 - 2-13%

СН 4 - 30 %

С 2 Н 6 - 7, 5 %

С 3 Н 8 - 21, 5%

С 4 Н 10 - 20, 4%

С 5 Н 12 и выше - 19, 8%

N 2 , СО 2 , инертных газов - нет

Природные газы - это газы, содержащиеся в недрах Земли, а также газы земной атмосферы. В основном природные газы являются результатом разложения органического вещества и дальнейшими геохимическими преобразованиями последнего.

Природные газы могут быть частично растворены в подземных и наземных водах и нефтях, скапливаться в породах-коллекторах в виде самостоятельных газовых залежей или же сопутствовать нефтяным, сорбироваться углями и некоторыми глинистыми породами.

Природные газы можно разделить на газы биохимические, вул-канические, метаморфические, воздушного и химического происхождения, а также на газы радиоактивных и термоядерных процессов.

Биохимические газы вида СН 4 , С 2 Н 6 , Н 2 , Н 2 S, СО 2 , S 2 - это, как правило, результаты жизнедеятельности бактерий. Они могут образовываться при различных превращениях органических веществ, при химических взаимодействиях минеральных солей.

Вулканические газы являются продуктом взаимодействия вулканической магмы с прилегающими горными породами при действии паров воды и высоких температур. Они выделяются из недр земли при извержениях и могут быть растворенными в магме.

Метаморфические газы образуются в процессе превращения ископаемых углей и других горных пород под действием теплоты и давления, содержат СН 4 , СО 2 , Н 2 , различные углеводороды, Н 2 S, СО и другие.

Газы воздушные находятся в недрах земли и состоят из N 2 и инертных газов, свободный кислород в них отсутствует.

Газы химического происхождения образуются при химическом взаимодействии между газообразными веществами, водными растворами и горными породами, как при нормальных условиях, так и при повышенных температурах и давлениях, существующих на разных глубинах земной коры. При этом могут образоваться Н 2 , СО, СО 2 , Н 2 S, N 2 , а также СН 4 и другие углеводороды. В результате радиоактивных процессов и термоядерных реакций образуется гелий, аргон, ксенон и другие газы.

Кроме того, горючие газы образуются при взаимодействии паров воды с карбидами металлов, а также СО и Н 2 . Основным газом самостоятельных газовых залежей и угольных пластов является метан.

Попутные нефтяные газы - это природные газы, сопровождающие нефть и выделяющиеся при ее добыче. Характерной особенностью состава попутных газов является наличие в них, кроме метана, также этана, пропана, бутанов и паров более тяжелых углеводородов. Обычно содержание тяжелых углеводородов, начиная с этана, достигает 20-40%, иногда до 60-80% . Неуглеводородные компоненты попутных нефтяных газов представлены азотом (от следов до 50%), углекислотой (от следов до 15%) с примесью гелия, аргона, сероводорода (количество последнего достигает иногда нескольких процентов) ; иногда встречается водород.

В нефтяной залежи газ, сопровождающий нефть, может находиться в растворенном виде (тяжелые углеводороды) или располагаться над нефтью, образуя газовую «шапку». Состав попутных газов, выделяющихся из нефти в процессе ее добычи, заметно отличается от состава свободных газов, добываемых из газоносных пластов того же месторождения. Это происходит из-за различной растворимости в газах тяжелых углеводородов нефти.

Состав газов также сильно зависит от условий отбора пробы, от давления, под которым находится газ в скважине, соотношения в пробе свободного газа из залежи и газа, выделившегося из нефти при ее подъеме в скважине. В связи с этим содержание и состав тяжелых углеводородов в газах, отобранных на одной и той же площади, показывают значительные колебания. Это относится и к таким хорошо растворимым газам, как сероводород Н 2 S и диоксид углерода СО 2 .

Состав попутных газов зависит от природы нефти, в которую они заключены, а также от принятой схемы отделения газа от нефти при выходе их из скважины. После вскрытия пласта вначале начинает фонтанировать газ газовой шапки, а затем, по мере падения давления, начинает выделяться газ, растворенный в нефти. В некоторых случаях, когда газ полностью растворен в нефти, он добывается вместе с нефтью. Количество газа в кубических метрах, приходящееся на 1т добываемой нефти, называют газовым фактором, который для различных месторождений неодинаков и зависит от природы месторождения, режима его эксплуатации и может изменяться от 1-2 м до нескольких тысяч м на 1т добываемой нефти.

Большая часть нефтяных попутных газов относится к «жирным» газам, содержащим, кроме метана, тяжелые углеводороды (пропан, бутан и т. д. ) в количестве 50 г/м и выше. Газы, состоящие преимущественно из метана и содержащие до 50 г/м тяжелых углеводородов, называют «сухими», или «тощими». Это, в основном, газы чисто газовых месторождений, содержание метана в них может составлять 90-98 %.

При переработке жирные газы, прежде всего, подвергаются удалению бензина, в результате чего из них выделяются углеводороды, входящие в состав бензина. Полученный при данном процессе бензин называется газовым. После отбензинивания нефтяные попутные газы состоят преимущественно из метана, а также небольших количеств этана, пропана и бутана.

Попутные газы используют в качестве топлива и химического сырья. Энергетическое использование связано с высокой теплотворной способностью нефтяных попутных газов, которая колеблется от 9300 до 14000 ккал/м углеводородной части газа. При электрокрекинге из метана образуется ацетилен, при конверсии метана перегретым водяным паром или СО присутствии катализаторов - смесь СО 2 и Н 2 , применяющаяся во многих органических синтезах. Этан и пропан могут служить источником получения этилена, бутилена, ацетальдегида, других кислородсодержащих соединений. Бутан может быть использован для получения дивинила, бутиловых спиртов, метилэтилкетона и других соединений. В попутных нефтяных газах сосредоточены основные запасы углеводородов С 2 -С 4 , генетически тесно связанных с нефтью и являющихся важнейшим сырьем для химической промышленности.

... продолжение- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда