Проектирование газоперекачивающего агрегата с газотурбинным приводом для компрессорной станции магистрального газопровода (320 м3/мин, 5,5 МПа)

Тип работы: Дипломная работа

Бесплатно: Антиплагиат

Объем: 96 страниц

В избранное:

ВВЕДЕНИЕ

1 ТЕХНИЧЕСКАЯ ЧАСТЬ

1. 1 Обзор и анализ существующих и перспективных газоперекачивающих агрегатов аналогичным проектируемому

1. 2. Обоснование выбора направления и основных параметров ГПА для магистральных газопроводов КС

1. 3. Совремееное состояние трубопроводного транспорта природного газа

1. 4. Режимы и показатели работы ГПА на компрессорных станциях

1. 5 Принципиальная схема технологических коммуникации КС, оснащенной центробежными нагнетателями с приводом от газотурбинных установок

1. 6 Компоновка основных элементов газотурбинных ГПА

1. 7 Краткое описание конструкции ГПА и его элементов

1. 7. 1 Входные устройства

1. 7. 2 Диффузоры

1. 7. 3 Роторы. Осевые усилия. Соединительные муфты

1. 7. 4 Корпус

1. 7. 5 Подшипники и уплотнение

1. 7. 6 Обратные направляющие аппараты. Сборные камеры.

1. 7. 7 Система маслоснабжения агрегата.

1. 7. 8 Система автоматического регулирования и управления ГПА

1. 7. 9 Устройства защиты ГПА.

1. 8 Потентный анализ

1. 8. 1. Турбокомпресор

1. 8. 2. Уплотнение горизонтального вала центробежного компрессора

2. РАСЧЕТНАЯ ЧАСТЬ

2. 1. Расчет основных параметров работы и показателей работы компрессорных станций магистральных газопроводов с ГПА

4 ЭКОНОМИЧЕСКАЯ ЧАСТЬ

4. 1 Расчет затрат в сфере эксплуатации

5 ОХРАНА ТРУДА

5. 1 Здание компрессорной станции

5. 2 Размещение и установка компрессоров

5. 3 Смазка компрессоров

5. 4 Техника безопасности при эксплуатации и ремонте компрессорного оборудования

6. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

6. 1 Анализ воздействия производства на компоненты биосферы

6. 2 Организационные мероприятия

6. 3 Технические мероприятия

ЗАКЛЮЧЕНИЕ

СПИСОК ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

Экономические преимущества газа как топлива и химического сырья в сочетании с большими его запасами создали прочную основу для быстрого развития газовой промышленности. Но из-за большой удаленности газовых месторождений нашей страны от основных центров потребления до сих пор остается актуальным вопрос транспортировки природного газа на большие расстояния. Острый недостаток в ГТУ, специально созданных для работы на газопроводах, привел к тому, что в настоящее время на компрессорных станциях используется большое число газотурбинных установок различных схем и конструкций: стационарные, транспортные, авиационные, судовые, с регенерацией или без регенерации теплоты отходящих газов. Все эти установки вместе с центробежными нагнетателями получили название газоперекачивающих агрегатов с газотурбинным приводом, который является определяющим видом привода на газопроводах по числу установленных агрегатов и по их суммарной мощности. Более 80 % всей

установленной мощности на газопроводах составляют газоперекачивающие агрегаты с газотурбинным приводом. Данный дипломный проект являет собой проектирование газоперекачивающего агрегата с газотурбинным приводом для компрессорной станции магистральных газопроводов производительностью 320м/мин и давлением 5, 5 МПа.

установленной мощности на газопроводах составляют газоперекачивающие агрегаты с газотурбинным приводом. Данный дипломный проект являет собой проектирование газоперекачивающего агрегата с газотурбинным приводом для компрессорной станции магистральных газопроводов производительностью 320м/мин и давлением 5, 5 МПа.

1 ТЕХНИЧЕСКАЯ ЧАСТЬ

1. 1 Обзор и анализ существующих и перспективных газоперекачивающих агрегатов аналогичным проектируемому

На газопроводах в качестве энергопривода компрессорных станций в основном эксплуатируются газомотокомпрессоры (ГМК) - поршневые компрессоры с приводом от поршневых двигателей внутреннего сгорания, работающих на газе, электродвигатели и газотурбинные установки различных схем и конструкций для привода центробежных нагнетателей природного газа. Используются, правда крайне редко, газоперекачивающие агрегаты, созданные на базе парового цикла, центробежные нагнетатели с приводом от паровых турбин и поршневые компрессоры с приводом от газовых турбин.

Газотурбинный привод как основной вид энергопривода компрессорных станций по мощности в настоящее время распределяется (в%) следующим образом: стационарные ГТУ-69, 3; ГТУ авиационного типа-23, 9; привод от судовых ГТУ-6, 8.

Вид привода на КС в основном определяется пропускной способностью газопровода. Для газопроводов небольшой пропускной способности (менее 20-30 млн. м/сут) на КС целесообразно использовать поршневые газомотокомпрессоры, для газопроводов с пропускной способностью свыше 20-30млн. м/сут наиболее эффективными оказываются центробежные нагнетатели с приводом от газотурбинных установок или электродвигателей.

Газомотокомпрессоры - сравнительно тихоходные машины с частотой вращения 300-350об/мин. Они имеют высокий к. п. д. привода (35-38%), возможность получения большой степени сжатия, а также приемлемые внешние характеристики. К недостаткам ГМК следует отнести прежде всего малую агрегатную мощность и подачу, сложность конструкции, большую металлоемкость, относительно небольшой моторесурс (до 45-50 тыс. ч), простоте автоматизации и управления технологическими процессами компрессорных станций, сократить численность обслуживающего персонала сравнительно с КС, оборудованных газомотокомпрессорами на 20-30%, и улучшить условия труда рабочих. Электроприводые газоперекачивающие агрегаты характеризуются пониженной пожарной опасностью, независимостью мощности энергопривода от времени эксплуатации. Пуск центробежного компрессора от электрического двигателя осуществляется быстро и относительно просто.

К недостаткам ГПА с электроприводом следует отнести необходимость относительно дешевой электроэнергии в районе КС, слабую приспособленность этого вида привода к переменным режимам работы из-за постоянства частоты вращения двигателя. Отсутствие в непосредственной близости от КС электроэнергии вынуждает строить линии электропередач и соответствующие системы энергообустройства, что связано с большими капитальными затратами. Все это практически и сдерживает развитие электроприводных ГПА, которые и сооружают только в районах с дешевой и доступной для использования электроэнергией.

На КС газопроводов относительно широкое распространение получили стационарные газотурбинные установки с регенерацией и без регенерации теплоты отходящих газов, конвертированные авиационные и судовые установки, комбинированные ГТУ, состоящие из авиационного двигателя, выполняющего роль газогенератора, и стационарной силовой турбины.

Газотурбинные установки по сравнению, например, с газомотокомпрессорами имеют более простую конструкцию, позволяют значительно концентрировать мощность в одном агрегате, относительно просты, полностью уравновешены, хорошо подаются автоматизации, имеют малый удельный вес на единицу мощности и относительно небольшие габаритные размеры.

Основные недостатки современных ГТУ- их низкая экономичность(к. п. д. не более 26-30%) и сильное влияние переменного режима работы на к. п. д. ГТУ, а следовательно, и на расход газа на нужды КС. Газотурбинные установки по сравнению с электроприводом - это автономный вид привода КС. Они хорошо работают на том же газе, который и перекачивают.

Применение в целом ряде случаев на КС авиационных газотурбинных двигателей позволяет создать мобильные газоперекачивающие агрегаты без сооружения громоздких и дорогих помещений для компрессорных цехов с относительно высоким к. п. д. на валу машины.

Для компрессорных станций магистральных газопроводов разработаны компрессорные установки с различной мощностью(в кВт) привода: 4000, 6000, 1, 12000(для электроприводных ГПА), 16000 и 25000 кВт. Нормальный ряд мощностей для КС определяется несколькими параметрами и прежде всего давлением транспортируемого газа, диаметром газопровода, соотношением давлений сжатия по компрессорной станции. Мощность единичных агрегатов связана с приведенными ранее параметрами примерно такой зависимостью: для газопроводов диаметром 720-1020 мм с рабочим давлением газа на выходе КС 5, 5 МПа используются агрегаты мощностью 4-6 МВт; для газопроводов диаметром 1220 мм с давлением 5, 5 МПа - агрегаты мощностью 6-10 МВт; при том же диаметре, но с давлением газа 7, 5 МПа- агрегаты мощностью 10 МВт; при диаметре газопровода 1420 мм и давлении 7, 5 МПа- агрегаты мощностью 16 и 25 МВт. При проектировании и эксплуатации газопроводов соотношение давлений сжатия

по КС выбирают в диапазоне 1, 3-1, 6.

по КС выбирают в диапазоне 1, 3-1, 6.

1. 2. Обоснование выбора направления и основных параметров ГПА для магистральных газопроводов КС

Режим работы магистрального газопровода определяется параметрами на выходе из КС, обеспечиваемыми ГПА. Необходимые параметры ГПА зависят в первую очередь от диаметра трубы

D,

давления перекачиваемого газа р, степени сжатия линейных КС (отношение давлений на выходе и входе КС)

, технологической схемы компримирования. По данным исследований, проведенных институтами ВНИПИТрансгаз, ВНИИГаз и другими организациями, для КС газопроводов предпочтительны следующие единичные мощности ГПА: при D=1000 мм и р = 5, 5 МПа - 4 и 6 МВт, при D= 1200 мм и р = 5, 5 МПа -6 и 10 МВт, при D = 1200 мм и р = = 7, 46 МПа-10 МВт, при D=1400 мм и р = 7, 46 МПа -16 л 25 МВт. Ранее наиболее часто применяли

, технологической схемы компримирования. По данным исследований, проведенных институтами ВНИПИТрансгаз, ВНИИГаз и другими организациями, для КС газопроводов предпочтительны следующие единичные мощности ГПА: при D=1000 мм и р = 5, 5 МПа - 4 и 6 МВт, при D= 1200 мм и р = 5, 5 МПа -6 и 10 МВт, при D = 1200 мм и р = = 7, 46 МПа-10 МВт, при D=1400 мм и р = 7, 46 МПа -16 л 25 МВт. Ранее наиболее часто применяли

= 1, 4

= 1, 4

1, 5, сейчас в практике проектирования и эксплуатации газопроводов используют более широкий диапазон

1, 5, сейчас в практике проектирования и эксплуатации газопроводов используют более широкий диапазон

- 1, 35

- 1, 35

1, 7. Оптимальная

1, 7. Оптимальная

при заданной производительности газопровода зависит в первую очередь от соотношения цен на уложенную трубу и топливный газ (или электроэнергию) для ГПА; а также и от стоимости КС, экономичности ГПА и других факторов. Для существующих газопроводов диаметром 1400 мм и при р = 7, 46 МПа оптимальное расстояние между КС близко к ПО-120 км. Согласно данным, минимум удельных энергетических затрат для газопровода диаметром 1400 мм достигается при я

к

с=1, 35, что требует или меньшего расстояния между КС, или некоторого снижения номинальной пропускной способности газопровода.

при заданной производительности газопровода зависит в первую очередь от соотношения цен на уложенную трубу и топливный газ (или электроэнергию) для ГПА; а также и от стоимости КС, экономичности ГПА и других факторов. Для существующих газопроводов диаметром 1400 мм и при р = 7, 46 МПа оптимальное расстояние между КС близко к ПО-120 км. Согласно данным, минимум удельных энергетических затрат для газопровода диаметром 1400 мм достигается при я

к

с=1, 35, что требует или меньшего расстояния между КС, или некоторого снижения номинальной пропускной способности газопровода.

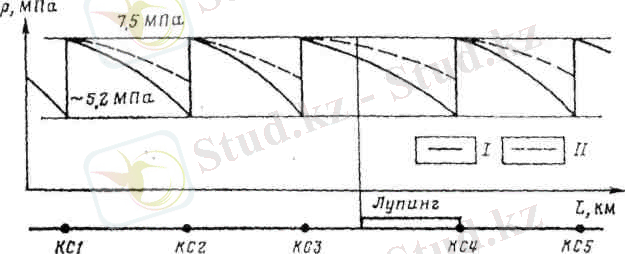

Размещение КС на магистральном газопроводе (рис. 1) обычно осуществляют с максимальной равномерностью, что позволяет выполнять станции однотипными и с одинаковой мощностью ГПА. Однако при проектировании газопровода учитывают также привязку КС к населенным пунктам, источникам энергоснабжения, транспортным коммуникациям, пригодность местности для строи- тельства КС, наличие и качество воды и т. п. . На условия работы ГПА на КС влияет также число компрессорных цехов (КЦ) в составе КС. Использование перемычек между нитками многониточного газопровода- (перед и за КС) позволяет перераспределят, потоки газа и при необходимости изменять загрузку в каждом цехе. Режим работы газопровода в общем случае является переменным

Рис. 1. Примерная схема размещения линейных КС по длине газопровода и изменения давления р в трубе при расчетной (/) и неполной (//) произво дительности газопровода

Это вызвано в первую очередь сезонной неравномерностью потребления газа в течение года. Степень этой неравномерности зависит от доли газа, расходуемого для выработки электроэнергии и отопления. Кроме этого, имеют место недельная и суточная неравномерности газопотребления, но последняя обычно сглаживается за счет аккумулирующей способности трубы. Недельная неравномерность зависит от количества газа, используемого в обрабатывающих отраслях промышленности, предприятия которых обычно не работают в выходные и праздничные дни. Другими факторами, вызывающими изменение режима работы газопровода, являются сезонные и суточные колебания температуры перекачиваемого газа, зависящие от атмосферных условий; возможны также колебания химического состава газа, поступающего от разных промыслов в различных соотношениях, и другие причины. Переменной является и располагаемая мощность КС при изменении атмосферных условий, особенно оборудованных газотурбинными ГПА. Изменение режима работы газопровода происходит и в течение длительного периода: появляются новые потребители по трассе и развиваются или исчезают старые. Иногда возникает возможность подпитки от вновь вводимых близ трассы промыслов.

Линейные КС должны быть приспособлены к переменному режиму работы газопровода. Это приспособление должно выражаться или в возможности заметного изменения количества перекачиваемого газа работающими агрегатами, или в возможности включения в работу и выключения отдельных ГПА. В обоих случаях нужно изменять энергию, сообщаемую всему газовому потоку.

1. 3. Совремееное состояние трубопроводного транспорта природного газа

Во многих странах мира быстрыми темпами растет добыча и потребление природного газа. В энергетическом балансе даже развитых стран 20-25 лет назад газ занимал не более 3- 5%, а в настоящее время на его долю приходится около 20%.

В 1970 г. в СССР доля природного газа в энергетическом балансе составляла приблизительно 20%, в США - 32, 5%.

Общая добыча природного газа в мире к 1973 г. достигла порядка 10 12 м 3 в год. Газ добывают в больших количествах в СССР, США, странах Северной Африки и Среднего Востока, в Венесуэле, Австралии, Канаде и других странах.

Основным видом транспорта природного газа во всех странах является трубопроводный. Быстрое развитие трубопроводного транспорта газа объясняется тем, что перекачка его по трубопроводам более экономична, чем, например, передача электроэнергии по линиям высокого напряжения или перевозка каменного угля по железной дороге .

В последние годы сооружаются установки для сжижения, хранения и регазификации природного газа. Считают, что потребление сжиженного природного газа в капиталистических странах в течение ближайших 15 лет увеличится до 330 млн. м 3 в сутки. Следует, однако, заметить, что относительно высокая стоимость сжижения природного газа ограничивает объем его транспортировки. Поэтому можно предполагать, что трубопроводный транспорт газа и впредь останется основным.

1. 4. Режимы и показатели работы ГПА на компрессорных станциях

Режимы работы современного газопровода, несмотря на наличие буферных потребителей газа подземных газохранилищ в той или иной степени характеризуется неравномерностью подачи газа. В зависимости от постановки задачи колебания пропускной способности газопровода можно рассматривать в пределах суток (дневное и ночное потребление газа), в пределах недели (потребление газа в рабочие и выходные дни) и в пределах года - сезонное (зимнее и летнее потребление газа) .

Оборудование и обвязка компрессорных станций практически всегда приспособлены к переменному режиму работы. Количество перекачиваемого через КС газа можно регулировать включением или отключением отдельных. ГПА, изменением частоты вращения силовой турбины у газотурбинных агрегатов. Однако во всех случаях стремятся к тому, чтобы плановая подача газа была осуществлена за счет меньшего числа работающих агрегатов, что и приводит к меньшему расходу топливного газа на нужды перекачки.

Регулирование пропускной способности газопровода отключением работы отдельных КС при определенном форсировании режима работы соседних по газопроводу КС обычно не практикуется из-за перерасхода энергозатрат на компримирование газа при такой схеме регулирования.

Значительный интерес представляет анализ сезонных периодических колебаний пропускной способности газопровода, когда изменение мощности энергопривода в зимний период по отношению к летнему периоду эксплуатации может достигать значительной величины (колебание мощности в 1, 2-1, 5 раза) .

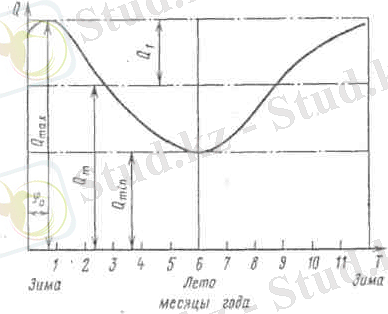

Характерный вид кривой изменения производительности стабильно работающего газопровода в течение года показан на рис. 2. Из рисунка видно, что пропускная способность газопровода в течение года в первом приближении может быть описана уравнением косинусоиды. Максимум пропускной способности приходится примерно на середину декабря-января, минимум - на летние месяцы года. Для задач такого анализа периодическую пропускную способность газопровода в течение года целесообразно аппроксимировать элементарными функциями, прежде всего такими, которые наиболее наглядны и наименее трудоемки при Дальнейшем применении. Использование же аналитического выражения пропускной способности газопроводов позволяет оценить колебание мощности энергопривода КС и его среднюю загрузку в условиях газопровода, т. е. определить специфические условия работы энергопривода на компрессорных станциях.

Рис. 2. График сезонного транспортирования газа по газопроводу

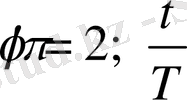

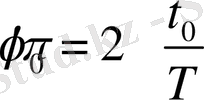

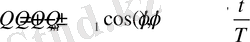

Характер изменения среднесуточной пропускной способности газопровода (см. рис. 1. 4. ) . дает возможность описать ее уравнением следующего вида (по типу быстро сходящего ряда Фурье) :

Q=

Equation. DSMT4 +

Equation. DSMT4 +

Equation. DSMT4 COS(

Equation. DSMT4 COS(

Equation. DSMT4 ) ; (1. 1)

Equation. DSMT4 ) ; (1. 1)

,

,

где

Q

- среднесуточная пропускная способность газопровода по месяцам в течение года-

Q -

средняя пропускная способность газопровода в течение года;

Т

- период изменения основной составляющей производительности газопровода (Т= 365 сут) ; t - время в сутках от начала календарного года;

t

0

-

время (от начала календарного года), соответствующее моменту максимума производительности газопровода (t = t

0

;

Q= Q

Equation. DSMT4

) ; Q

Equation. DSMT4

) ; Q

Equation. DSMT4 - амплитуда изменения производительности газопровода (Q

Equation. DSMT4 - амплитуда изменения производительности газопровода (Q

Equation. DSMT4 =

Q

Equation. DSMT4 =

Q

Equation. DSMT4 -

Equation. DSMT4 -

) .

) .

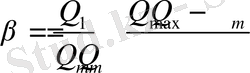

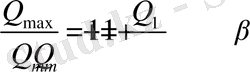

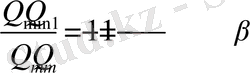

Относительная амплитуда гармонической составляющей пропускной способности газопровода

- основная характеристика его переменного режима работы, определяется соотношением:

- основная характеристика его переменного режима работы, определяется соотношением:

Equation. DSMT4 (1. 2)

Equation. DSMT4 (1. 2)

Коэффициенты

Q

m

, Q

Equation. DSMT4

уравнения (1. 1) определяют на основе обработки данных о среднесуточной пропускной способности газопровода, например по месяцам данного года, аппроксимируя уравнением (1. 1)

Equation. DSMT4

уравнения (1. 1) определяют на основе обработки данных о среднесуточной пропускной способности газопровода, например по месяцам данного года, аппроксимируя уравнением (1. 1)

фактическую пропускную способность газопроводов и ее изменение в течение данного года.

В условиях эксплуатации режим работы газопровода может изменяться из года в год в результате истощения газовых месторождений, появления новых и отключения старых потребителей газа. Подачи газа через КС в начале и конце года могут не совпадать между собой по численной величине. В этом случае уравнение пропускной способности газопровода (1. 1) можно записать в форме

где Q' - приращение или снижение подачи газа через КС за рассматриваемый период (год) .

Результаты анализа статистических данных о пропускной способности различных газопроводных систем показывают, что характеристика

изменяется в диапазоне 0, 05 - 0, 15. Меньшие значения соответствуют более высокому уровню освоения газопроводной системы - наличие подземных газохранилищ, буферных потребителей газа и т. д.

изменяется в диапазоне 0, 05 - 0, 15. Меньшие значения соответствуют более высокому уровню освоения газопроводной системы - наличие подземных газохранилищ, буферных потребителей газа и т. д.

Анализ уравнения (1. 1) показывает, что наибольшая наименьшая относительные суточные пропускные способности газопровода определяются соотношениями

(1. 3)

(1. 3)

(1. 4)

(1. 4)

Коэффициент загрузки агрегатов компрессорных станций в функции относительной амплитуды колебаний пропускной способности газопровода

определяется соотношением

определяется соотношением

(1. 5)

(1. 5)

где

Equation. DSMT4 - средняя эффективная мощность работающих агрегатов на КС;

Equation. DSMT4 - средняя эффективная мощность работающих агрегатов на КС;

паспортная мощность работающих агрегатов;

паспортная мощность работающих агрегатов;

,

,

-

средняя и максимальная гидравлическая мощность газопровода при его средней пропускной способности

-

средняя и максимальная гидравлическая мощность газопровода при его средней пропускной способности

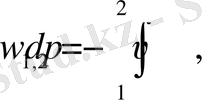

Расчетное выражение для средней гидравлической мощности газопровода определяется соотношением

(1. 6)

(1. 6)

где

- массовый расход газа;

- массовый расход газа;

- удельная работа сжатия (расширения) ;

- удельная работа сжатия (расширения) ;

- среднее значение фактора сжимаемости газа в пределах изменения давления

Р, -р

г

Т

- среднее значение фактора сжимаемости газа в пределах изменения давления

Р, -р

г

Т

-

среднее значение температуры газа в газопроводе;

R

- газовая постоянная.

-

среднее значение температуры газа в газопроводе;

R

- газовая постоянная.

Падение давления на элементарном участке газопровода можно оценить уравнением Дарси

(1. 7)

(1. 7)

где

-

приведенный коэффициент сопротивления трения местных сопротивлений; р - плотность газа;

с, и -

соответственно линейная и массовая скорости истечения газа,

-

приведенный коэффициент сопротивления трения местных сопротивлений; р - плотность газа;

с, и -

соответственно линейная и массовая скорости истечения газа,

(1. 8)

(1. 8)

D - диаметр трубопровода; F - площадь сечения трубопровода. Из уравнения (1. 7) имеем

(1. 9)

(1. 9)

отсюда

(1. 10)

(1. 10)

l - длина участка газопровода; р т - средняя плотность газа в газопроводе.

Сопоставляя уравнение (1. 10) с уравнением (1. 6), получаем:

(1. 11)

(1. 11)

анализ уравнения (1. 11) показывает, что, с точки зрения затрат мощности ГПА на перекачку газа, всегда выгодно поддерживать максимальное давление газа в трубопроводе (при прочих равных условиях) . В этом случае объемный расход газа будет минимальным при заданном массовом расходе в силу повышенного значения плотности газа (G=Q

Equation. DSMT4 = idem)

Equation. DSMT4 = idem)

(1. 12)

(1. 12)

Поэтому в реальных эксплуатационных условиях и стремятся поддерживать давление газа на выходе КС на максимально допустимом уровне при всех расходах газа за счет соответствующей схемы включения агрегатов на станции.

Последовательное соединение агрегатов применяют в том случае, когда при заданном расходе одна установка не может обеспечить нужного перепада давления по КС из-за ограниченной мощности. Параллельное соединение ГПА используют, когда поток газа не может быть перекачан одним агрегатом. Газовый поток делится на для или несколько, каждый из которых компримируется своими агрегатами, а после сжатия потоки снова соединяются и поступают в общий газопровод или систему газопроводов.

В условиях, когда при изменении давления и расхода схемы последовательного и параллельного соединения агрегатов не обеспечивают нужную пропускную способность, применяют схемы последовательно-параллельного соединения.

Если принять предпосылку о том, что мощность, затрачиваемая на перекачку газа, пропорциональна кубу пропускной способности (см. соотношение (1. 12) ), то текущую относительную гидравлическую мощность газопровода при установившемся режиме можно определить из уравнения (см. соотношение (1. 1) )

(1. 13)

(1. 13)

Отношение средней годовой гидравлической мощности газопровода к гидравлической мощности газопровода за год при средней его пропускной способности определяется уравнением:

(1. 14)

(1. 14)

При

=0, 1

=0, 1

- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда