Проект и расчёт дуговой сталеплавильной печи ДСП-25 для системы электроснабжения малого автомобильного завода

Тип работы: Дипломная работа

Бесплатно: Антиплагиат

Объем: 63 страниц

В избранное:

Аңдатпа

Бұл дипломдық жобада берілген тапсырмаға сай «Электрменжабдықтау жүйесіндегі кіші автомобиль зауытындағы доғалы болат балқыту пеші ДББП-25» орындалды.

Берілген жұмыста жылу есебі, пештің геометриялық өлшемдері және пештің жабдықтарын таңдау, сонымен қатар пештің жылулық мінездемесі есеплелген.

Өміртіршіліқ қауіпсіздігі, экономикалық және арнайы бөлімдері орындалған.

Аннотация

В дипломном проекте, согласно заданию, выполнена работа на тему: «Дуговая сталеплавильная печь ДСП-25 в системе электроснабжения завода малого машиностроение».

В данной работе был произведен тепловой расчет, расчет геометрических параметров печи, выбор оборудования печи, а также теплоые характеристики печи. Выполнен раздел: Безопасность жизнедеятельности, экономическая и специальная части.

Содержание

Содержание 5

Введение 7

1 Технологический процесс 8

2 Исходные данные 10

3 Основные элементы конструкции печи ДСП-25 11

3. 1 Кожух печи 11

3. 2 Днище печи 11

3. 3 Сводовое кольцо 11

3. 4 Уплотнение электродных отверстий 11

3. 5 Люлька печи 13

3. 6 Полупортал печи 13

3. 7 Установка электромагнитного перемешивания 13

3. 8 Улавливание и удаление газов 14

4 Механизмы печи ДСП-25 15

4. 1 Механизм перемещения электродов 15

4. 2 Механизм наклона печи 17

4. 3 Механизм подъёма и поворота свода 18

4. 4 Механизм вращения корпуса 20

4. 5 Механизм электрододержателя 21

5 Электрическое оборудование ДСП-25 23

5. 1 Общие сведения об оборудовании дуговых

сталеплавильных печей. 23

5. 2 ДСП как объект автоматического регулирования

электрического режима 26

5. 3 Функциональная схема и области применения

САР мощности ДСП 27

5. 4 Электрогидравлический регулятор мощности 28

6 Расчёт массогабаритных показателей печи ДСП-25 29

6. 1 Расчёт полезной удельной энергии на расплавление

металла и шлака 29

6. 2 Расчёт размеров рабочего пространства печи 29

7 Выбор футеровки печи ДСП-25 32

7. 1 Футеровка подины 32

7. 2 Футеровка стен 32

7. 3 Свод печи 33

7. 4 Рабочее окно 33

7. 5 Сливной носок 33

8 Тепловой расчёт 34

8. 1 Тепловой расчёт подины 36

8. 2 Тепловой расчёт свода 37

8. 3 Тепловой расчёт потерь через боковые стенки 39

8. 4 Потери через рабочее окно и с печными газами 49

8. 5 Потери при простое печи 50

9 Энергетический баланс для периода расплавления 51

9. 1 Энергия экзотермической реакции в ванне печи 51

9. 2 Энергия за период расплавления 51

9. 3 Средняя за период энергия активная мощность печи 51

9. 4 Активная мощность 51

9. 5 Упрощенный энергетический баланс ДСП-25 51

9. 6 Тепловой КПД печи 51

9. 7 Удельный расход электроэнергии на тонну жидкой стали 51

9. 8 Удельный расход электроэнергии на тонну завалки 51

10 Расчёт энергетических параметров печи ДСП-25 52

10. 1 Выбор печного трансформатора 52

10. 2 Выбор электродов 53

10. 3 Построение электрических и рабочих

характеристик электродуговой печи ДСП - 25 57

10. 4 Рабочие характеристики печи ДСП-12 59

11 Основа безопасности жизнедеятельности 60

11. 1 Анализ условий труда 60

11. 2Техника безопасности при работе на дуговых

сталеплавительных печах 61

11. 3 Расчет высоты трубы в литейном цехе 63

11. 4 Расчет заземление ГПП 64

12 Экономическая часть 70

12. 1 Резюме 70

12. 3 Характеристика предприятия и его продукция 71

12. 4 Потребители и оценка рынка 72

12. 5 Инвестиционный план 74

12. 6 Финансовый план 83

Заключение 84

Введение

В дуговых электропечах преобразование электрической энергии в тепло происходит в основном в электрическом разряде, протекающем в газовой или паровой среде. В таком разряде можно сосредоточить в сравнительно небольших объёмах большие мощности и получить очень высокие температуры. При этом в камере печи возникают резкие температурные перепады, и поэтому в ней невозможно получить равномерное распределение температур. По этой же причине здесь трудно обеспечить точное регулирование температуры нагрева и, следовательно, проводить термическую обработку. Для плавки металлов дуговая печь удобна, т. к. высокая концентрация энергии позволяет быстро проводить расплавление. Дуговые устройства удобны так же для проведения высокотемпературных химических реакций в жидкой или газовой фазе и подогрева газа. Во всех этих случаях неравномерность нагрева не играет роли, т. к. благодаря теплопроводности и конвекции в жидкой ванне или газовом потоке температура быстро выравнивается.

В данном дипломном проекте я рассчитываю дуговую сталеплавильную печь ёмкостью 25 тонн (ДСП - 25) . Печь такого типа относят по классификации к дуговым печам прямого действия. В таких печах дуга горит между электродами и расплавленным металлом, непосредственно нагревая металл. Очаг высокой температуры (дуга) находится около поверхности металла. Благодаря экранирующему действию электродов свод печи частично защищен от непосредственного излучения дуг, поэтому здесь допустимы очень большие объёмные мощности, и можно проводить высокотемпературные процессы. Электроды в таких печах подвешены вертикально и работают в основном на растяжение, и лишь при наклоне печи - на изгиб. Поэтому здесь можно применять сравнительно длинные графитированные электроды большого сечения, допускающие значительные рабочие токи. Дуговые печи могут быть весьма мощными и производительными, и работать на трёхфазном токе. Это крупные мощные трёхфазные печи, предназначенные для плавления металлов с высокой температурой испарения, в основном - сталеплавильные печи. Благодаря технологическим преимуществам в печах этого типа выплавляются в виде слитков, почти все высоколегированные стали и многие конструкционные стали. Кроме того, в них выполняют значительную часть стального фасонного литья. В нашем случае печь выплавляет электротехническую сталь.

1 Технологический процесс

Дуговые печи могут иметь основную или кислую футеровку.

Электротехническая сталь обычно выплавляется в ДСП с основной футеровкой. Повышенная стоимость, которой в электропечах компенсируется улучшением качества получаемого металла и уменьшением угара ценных легирующих.

Выплавка стали, включает в себя следующие операции: расплавление металла, удаление содержащихся в нем вредных примесей и газов (обезуглероживание и дефосфарация), раскисление металла и обессеривание, введение в него нужных легирующих и слив в разливочную машину или ковш.

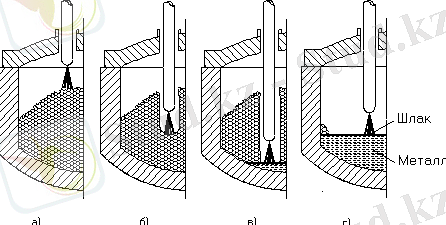

а - начало плавления; б - опускание электрода; в - подъём электрода;

г - окончание плавления

Рисунок 1 Этапы плавления шихты

В период межплавочного простоя осуществляется заправка подины печи и загрузка новой порции скрапа. Расплавление скрапа ведут быстро, на полной мощности. Характерной особенностью этого периода является неспокойный электрический режим печи. Горящая дуга нестабильна, её длина невелика, и небольшие изменения в положении электрода и металла вызывают либо обрыв дуги, либо короткое замыкание. Для повышения устойчивости дуги в первые минуты плавки под электроды подкладывают куски кокса или электродного боя. После того как первые колодцы образованы, и электроды достигли дна, их поднимают и поворачивают корпус печи на 30 о вокруг вертикальной оси, после чего электроды вновь опускают и проплавляют новую тройку колодцев. Затем вновь поднимают электроды, поворачивают корпус печи на 60 о в противоположную сторону и проплавляют в шихте ещё три колодца. При этом почти полностью, избавляются от “настылей” на откосах ванны; немного сокращается время плавки; предотвращается перегрев подины, после проплавления первых колодцев из-за малой лужицы металла в печи.

В период расплавления в ванне идут реакции окисления железа, кремния, марганца и фосфора. Эти окислы образуют вместе с забрасываемой известью на поверхности металла шлак. Этот шлак сливают из печи в шлаковницу. На период скачивания шлака начинается восстановительный период, в течение которого металл освобождается от большей части серы. Вводят ферросилиций и ферромарганец, известь с добавлением флюса.

В конце плавки в металл вводят легирующие добавки, чтобы довести его состав до требуемого.

Электротехнические стали, относятся к группе магнитомягких материалов (с узкой петлёй гистерезиса) на основе системы железо кремний. Добавка кремния в зависимости от марки стали от 0, 8 до 4, 8 %. По действующим стандартам (ГОСТ 802-58 и 9925-61) выпускают 31 марку стали в виде листов и ленты толщиной от 0. 05 до 1 мм. Применяют для изготовления сердечников малогабаритных трансформаторов, импульсных, силовых трансформаторов, трансформаторов звуковых частот, сердечников реле, магнитных экранов, магнитных усилителей, головок аппаратуры для магнитной записи, дросселей, катушек постоянной индуктивности.

2 Исходные данные

Дуговая сталеплавильная печь: ДСП-25 G = 25 тонн

Выплавляемая сталь: электротехническая

Напряжение питающей подстанции U п. ст. = 10 кВ.

Из практических данных возьмём продолжительности процессов плавки, вспомогательных операций и полное время рабочего цикла печи в соответствии с ёмкостью данной печи

Длительность плавления стали τ пл. = 2, 0 ч

Коэффициент угара металла при расплавлении k уг. = 0, 055

Перегрев металла и шлака ∆t пер. = 50 о С

Температура плавления металла (малоуглеродистый стальной лом, углерод - 0, 1 - 0, 4 %) t м = 1510 о С

Температура загружаемой в печь шихты t о = 15 о С

Удельная теплоёмкость стали

в твёрдом состоянии С 1 = 0, 195 кВт⋅ч/т⋅г

в жидком состоянии С 2 = 0, 232 кВт⋅ч/т⋅г

для шлака в среднем С 3 = 0, 334 кВт⋅ч/т⋅г

Скрытая теплота плавления

стали g ст = 79 кВт⋅ч/т

шлака g шл = 58 кВт⋅ч/т

Кратность шлака

(отношение массы шлака в печи к ёмкости печи) α шл = 0, 05

3 Основные элементы конструкции печи ДСП-25

3. 1 Кожух печи

Кожух - основная часть каркаса печи. Сварен из листовой стали и усилен вертикальными и горизонтальными рёбрами жёсткости. Верхняя его часть цилиндрическая, нижняя - коническая, что позволяет выполнять футеровку стен с наклоном. Для удобства транспортировки и монтажа кожух имеет вертикальный и горизонтальный разъёмы. Горизонтальный разъём выполнен на отметке, близкой к отметке порога рабочего окна. Составные части кожуха по вертикали соединяются болтами, а по горизонтали соединяются кольцами с клиньями. Верхний пояс жёсткости кожуха выполнен в виде кольца с песочным затвором.

3. 2 Днище печи

Днище печи имеет сферическую форму. Печь оборудуется устройством для электромагнитного перемешивания жидкого металла, поэтому центральную часть днища конструирую из немагнитной вставки путём свободной укладки. Больший расход немагнитного материала компенсируется возможностью свободного расширения днища при нагреве, что положительно сказывается на плотности огнеупорной части подины.

3. 3 Сводовое кольцо

Сводовое кольцо выполняю без водяного охлаждения с основой из цельнотянутой трубы. Применение стальной трубы в сравнении со сварной коробкой проще и менее трудоёмко в изготовлении, не требуется подгонка свариваемых деталей по окружности, а требуется в незначительном объёме лишь в местах стыков труб по длине.

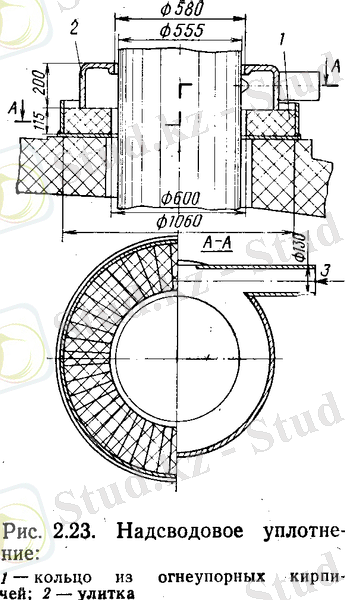

3. 4 Уплотнение электродных отверстий

Основное назначение уплотнений электродных отверстий - предотвращение выбивания газов из рабочего пространства печи и охлаждение внешней части электродов, выступающих выше свода. Уплотнение электродных отверстий позволяет сократить расход электродов и электроэнергии, снизить окисление элементов металлической шихты и легирующих элементов, уменьшить разгар свода вокруг электродных отверстий, улучшить условия работы головок электрододержателей. В проектируемой печи уплотнением электродных отверстий служит экономайзер, охлаждаемый водой с уплотняющим устройством с набивкой из асбеста с глиной. Подбивка уплотнения проводится после загрузки печи шихтой, перед началом расплавления.

1 - кольцо из огнеупорных кирпичей; 2 - улитка

Рисунок 2 Надсводовое уплотнение.

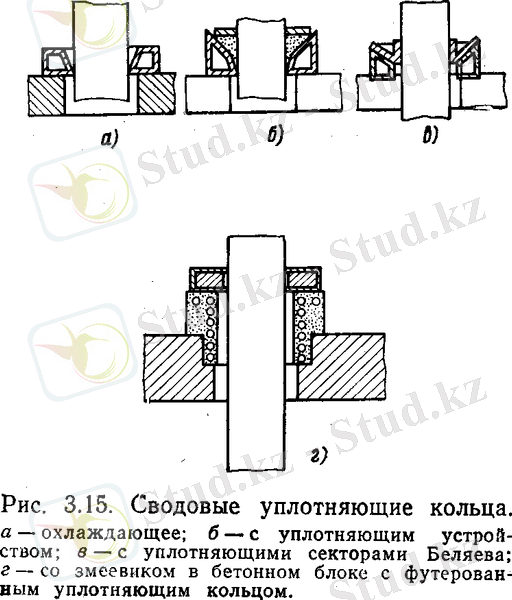

а - охлаждающее; б - с уплотняющим устройством; в - с уплотняющими секторами Беляева; г - со змеевиком в бетонном блоке с футерованным уплотняющим кольцом.

Рисунок 3 Сводовые уплотняющие кольца

3. 5 Люлька печи

Люлька печи состоит из двух сегментов, скреплённых между собой балками. Нижняя опорная часть сегмента люльки выполнена в виде коробки. На нижнем листе коробки расположены два ряда шипов. На люльке крепятся опорные узлы для установки корпуса печи и механизма его подъёма и поворота, а так же колонны, на которые опирается во время работы печи траверса со сводом и электрододержателями.

3. 6 Полупортал печи

К полупорталу печи в трёх точках на тягах подвешивается свод. Полупортал в этой части является составной частью траверсы и при раскрытии рабочего пространства вместе с шахтой, колоннами электрододержателей и сводом поднимается при помощи гидравлического плунжера и поворачивается в сторону разливочного пролёта. В опущенном состоянии полупортал в двух точках опирается на колонны люльки, в третьей точке масса траверсы через тягу и свод передаётся на кожух. В нижней внутренней части балок полупортала имеются коробки для охлаждения. На балках полупортала установлена площадка для обслуживания электродов.

Сбоку печи на отдельном фундаменте имеется стационарная опора, с которой может соединяться несущая траверса.

3. 7 Установка электромагнитного перемешивания

1 - статор с обмотками, создающими бегущее магнитное поле; 2 - футеровка; 3 - жидкий металл; 4 - направление усилий под действием бегущего поля; 5 - направление движения металла у откосов ванны

Рисунок 4 Принцип электромагнитного перемешивания жидкого металла

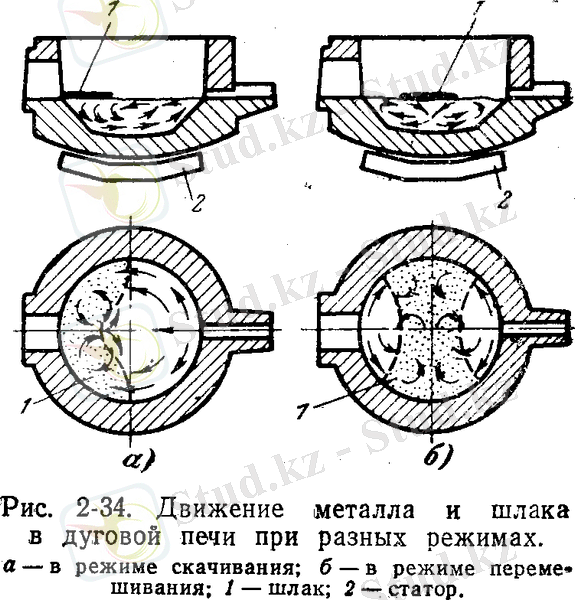

В ДСП средней ёмкости имеет место заметный перепад температуры по высоте жидкого металла. Для обеспечения интенсивного протекания химических реакций со шлаком (снижения времени протекания реакции) необходимо перемешивание жидкого металла.

Приводимые в движение слои жидкого металла доходят до конической поверхности футеровки ванны и вызывают движение верхних слоёв в обратном направлении. За счёт переключения обмоток статора возможно изменение направления движения металла.

А - в режиме скачивания; в - режиме перемешивания; 1 - шлак;

2 - статор

Рисунок 5 Движение металла и шлака в дуговой печи при разных режимах

Применяю для разрабатываемой печи статор серии СЭП, который питается от тиристорного преобразователя частоты. Управление статором происходит с поста управления; охлаждение водяное по замкнутой схеме водоохлаждения.

Монтируется статор на двух поперечных балках, соединяющих сегменты люльки. Система опоры статора конструируется так, что его можно монтировать и демонтировать, не снимая кожуха печи.

3. 8 Улавливание и удаление газов

При ведении плавки в ДСП образуется значительное количество пыли и газов. Для отвода газов от печи применяют различные схемы улавливания и отбора газов.

В проектируемой печи предусматриваю систему непосредственного отсоса газов из рабочего пространства, при которой газоотборный патрубок устанавливается над четвёртым отверстием в своде. Конструкция патрубка обеспечивает рассоединение системы газового тракта во время наклона печи и отворота свода, охлаждение газов и дожигание окиси углерода.

Общим недостатком систем отсоса через свод является снижение строительной прочности свода и ухудшение условий его службы.

4 Механизмы электропечи ДСП-25

4. 1 Механизм перемещения электродов

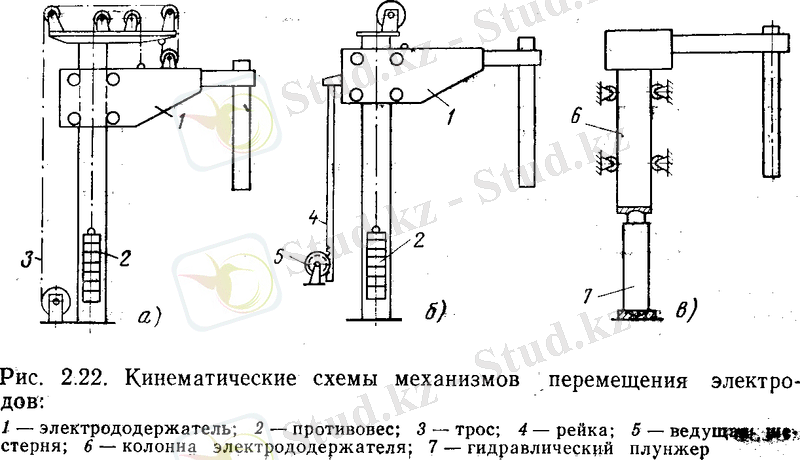

1 - электрододержатель; 2 - противовес; 3 - трос; 4 - рейка; 5 - ведущая шестерня; 6 - колонна электрододержателя; 7 - гидравлический плунжер

Рисунок 6 Кинематические схемы механизмов перемещения электродов

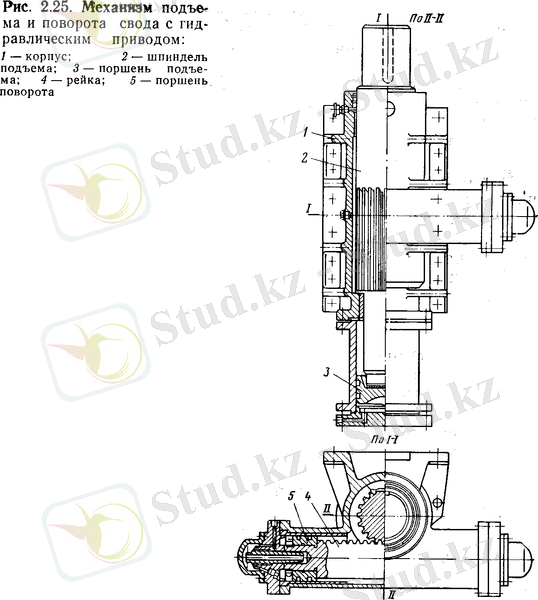

1 - корпус; 2 - шпиндель подъёма; 3 - поршень подъёма; 4 - рейка; 5 - поршень поворота

Рисунок 7 Механизм подъёма и поворота свода с гидравлическим приводом

В проектируемой печи этот механизм гидравлический. Гидравлические плунжеры встроены в стойки. Гидравлический привод состоит из силового цилиндра одностороннего действия (спуск за счёт силы веса стойки и электрода) с плунжером, шарнирно соединённым с подвижной стойкой маслонапорной станции.

Рабочая жидкость - водомасляная эмульсия. Все маслопроводы выполнены в жёстком исполнении: гибкие шланги заключены в металлические рукава. Скорость подачи жидкости в плунжеры определяется электрогидравлическим регулятором мощности. К преимуществам гидравлического механизма относится безъинерционность и отсутствие запаздывания, возможность быстрого изменения скорости перемещения электродов путём бесступенчатого регулирования, плавность движения, компактность. Однако этот механизм требует тщательного ухода и частых профилактических осмотров.

4. 2 Механизм наклона печи

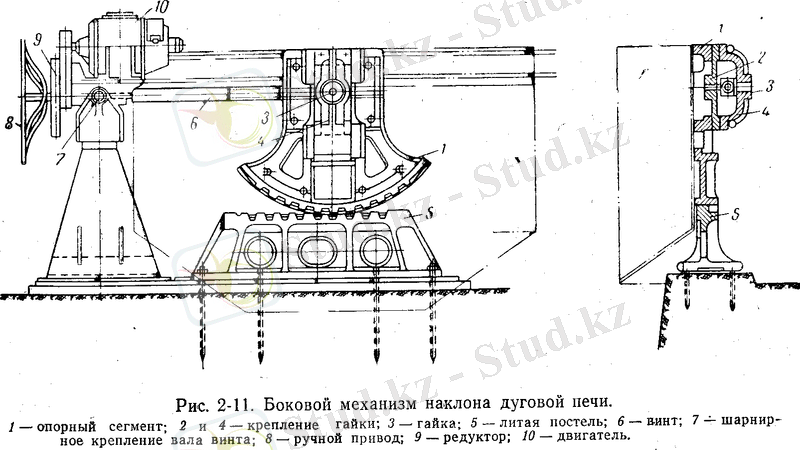

1 - опорный сегмент; 2 и 4 - крепление гайки; 3 - гайка; 5 - литая постель; 6 - винт; 7 - шарнирное крепление вала винта; 8 - ручной привод; 9 - редуктор; 10 - двигатель.

Рисунок 8 Боковой механизм наклона дуговой печи

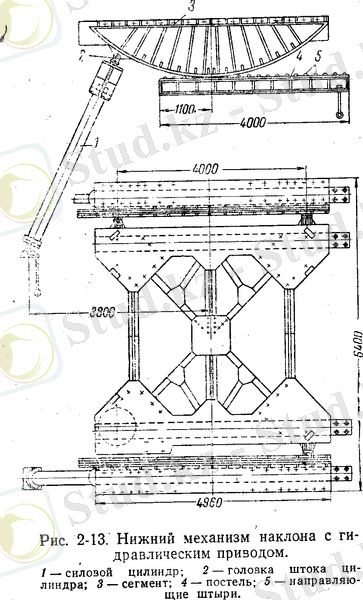

Печь наклоняется на люльке, установленной на фундаментных балках, с помощью двух гидравлических цилиндров, которые могут работать независимо друг от друга. Наклон печи осуществляется на 40 - 45 о в сторону слива и на 10 - 15 о в сторону рабочего окна. Этот механизм прост по устройству, несложен в обслуживании и надёжен в работе, он установлен в сочетании с другими гидравлическими механизмами печи. Краны управления наклоном печи находятся на рабочей площадке у пульта управления печи и со стороны слива.

1 - силовой цилиндр; 2 - головка штока цилиндра; 3 - сегмент; 4 постель; 5 - напрвляющие штыри.

Рисунок 9 Нижний механизм наклона печи с гидравлическим приводом

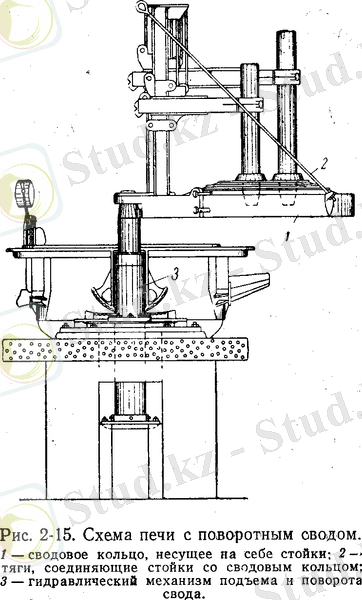

4. 3 Механизм подъёма и поворота свода

В проектируемой печи механизм подъёма и отворота свода устанавливается на отдельной станине, которая опирается на отдельный фундамент. Для подъёма свода применён гидравлический привод. Жидкость в цилиндр подъёма подаётся от общей гидросистемы. Перед завалкой шихты несущая траверса вместе с подвешенным к ней сводом и телескопическими стойками поднимается и поворачивается на угол 75 о с помощью гидравлических механизмов. Вертикальный гидроцилиндр поднимает шток толкателя, который своей верхней конической частью входит в гнездо траверсы и поднимает её, а два горизонтальных цилиндра с помощью реечного механизма поворачивают её на нужный угол.

1 - сводовое кольцо, несущее на себе стойки; 2 - тяги, соединяющие стойки со сводовым кольцом; 3 - гидравлический механизм подъёма и поворота свода.

Рисунок 10 Схема печи с поворотным сводом

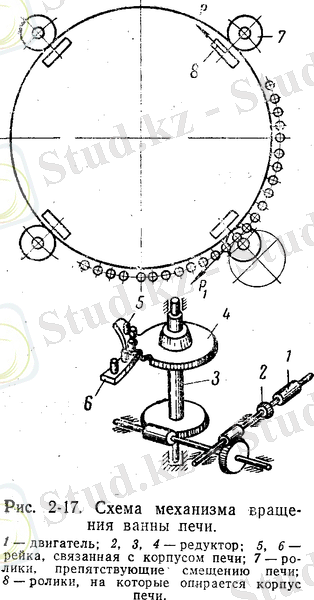

4. 4 Механизм вращения корпуса

Механизм вращения корпуса вокруг вертикальной оси служит для ускорения проплавления шихтовых материалов и предотвращения повреждения подины электрическими дугами в начале расплавления.

Ванна может поворачиваться вокруг вертикальной оси от нейтрального положения в обе стороны на 40 о . Кожух печи опирается кольцевым рельсом на четыре тумбы с опорными и центрирующими роликами. Привод механизма вращения ванны состоит из электродвигателя и двух редукторов, на выходных, валах которых насажены конические шестерни, входящие в зацепление с коническими сегментами на нижней части корпуса печи.

1 - двигатель; 2, 3, 4 - редуктор; 5, 6 - рейка, связанная с корпусом печи; 7 - ролики, препятствующие смещению печи; 8 - ролики, на которые опирается корпус печи.

Рисунок 11 Схема механизма вращения ванны печи

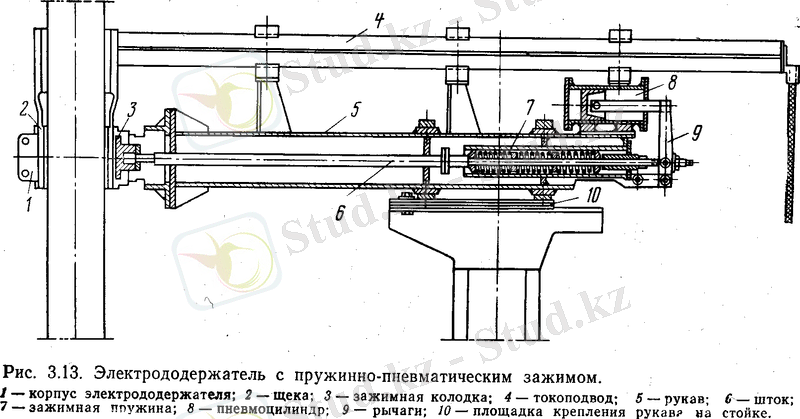

4. 5 Механизм электрододержателя

1 - корпус электрододержателя; 2 - щека; 3 - зажимная колодка; 4 - токопровод; 5 - рукав; 6 - шток; 7 - зажимная пружина; 8 - пневмоцилиндр; 9 - рычаги; 10 - площадка крепления рукава на стойке.

Рисунок 12 Электрододержатель с пружинно- пневматическим зажимом

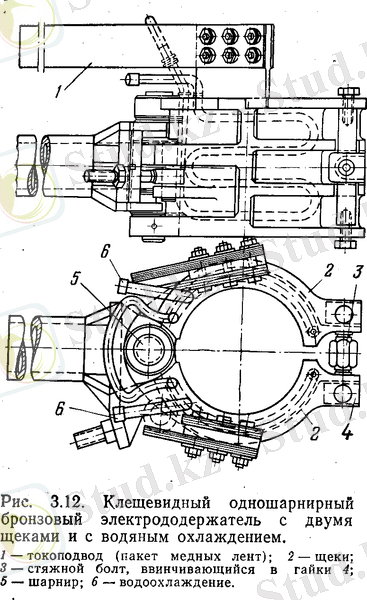

Электрододержатель - зажим для закрепления электрода. Он должен иметь способность сжимать электрод с силой способной предотвратить его проскальзывание.

1 - токопровод (пакет медных лент) ; 2 - щёки; 3 - стяжной болт, ввинчивающийся в гайки 4; 5 - шарнир; 6 - водоохлаждение.

Рисунок 13 Клещевидный одношарнирный бронзовый электрододержатель с двумя щёками и с водяным охлаждением

В проектируемой печи применяю пружинно - пневматический зажим, когда электрод зажимается между щеками корпуса электрододержателя и зажимной колодкой, которая зажимается с помощью штока и мощных пружин. Освобождение электрода производится дистанционно с помощью пневмоцилиндра сжимающего пружины. Таким образом, в случае исчезновения сжатого воздуха электроды не падают вниз, а остаются зажатыми.

5 Электрическое оборудование ДСП-25

5. 1 Общие сведения об оборудовании дуговых сталеплавильных печей.

Выбор электрического оборудования дуговых печей определяется следующими условиями.

Напряжение печи при ее работе требуется регулировать в довольно широких пределах. В период расплавления при холодной шихте дуга в печи неустойчива, коротка, и для увеличения мощности необходимо повышать напряжение. При рафинировании вследствие изменившихся тепловых условий в ванне дуга значительно удлиняется, и во избежание выхода из строя футеровки стен и свода ее укорачивают, снижая напряжение.

... продолжение- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда