Автоматизированное управление магистральными насосными агрегатами ГНПС Алибекмола и оптимизация распределения давления методом динамического программирования

Тип работы: Дипломная работа

Бесплатно: Антиплагиат

Объем: 69 страниц

В избранное:

СОДЕРЖАНИЕ

ЗАДАНИЕ

АННОТАЦИЯ

ВВЕДЕНИЕ

1 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1. 1 ГНПС - как объект автоматизации

1. 1. 1 Краткое описание технологии ГНПС

1. 1. 2 Проблемы и способы обнаружения утечек

1. 2 Особенности и свойства ГНПС

1. 3 Существующая практика контроля и управления ГНПС

2 СПЕЦИАЛЬИАЯЧАСТЬ

2. 1 ГНПС Алибекмола - как объект управления

2. 1. 1 Управление нефтеперекачивающими агрегатами

2. 1. 2 Автоматический контроль работы НПА и НС

2. 2 Имитационное моделирование НС

2. 3 Математическая подстановка задачи

оптимального управления манометрическим режимом МН

2. 4 Описание схемы автоматизации

2. 5 Информационное обеспечение системы

2. 6 Техническое обеспечение системы

2. 6. 1 Выбор микропроцессорной техники КТС автоматизации

2. 7 Программное обеспечение системы

3 ЭКОНОМИЧЕСКАЯ ЧАСТЬ

3. 1 Экономическое обоснование внедрения

автоматизированной системы управления

процессами нефтеперекачивающими станциями (НПС)

3. 2 Расчет затрат на разработку и внедрение

автоматизированной системы управления НПС

3. 2. 1 Расчет заработной платы разработчиков

автоматизированной системы с отчислениями

3. 2. 2 Расчет затрат на приобретение и

транспортировку средств автоматизации

3. 2. 3 Расчет затрат на монтаж средств автоматизации

3. 3 Расчет экономического

эффекта применения автоматизированной системы

3. 4 Расчет срока окупаемости внедряемой

автоматизированной системы

4 ОХРАНА ТРУДА

4. 1 Анализ опасных производственных факторов

4. 2 Организационные мероприятия

4. 3 Технические мероприятия

4. 3. 1 Организация рабочего места оператора

4. 3. 2 Обеспечение электробезопасности

4. 3. 3 Расчет защитного заземления

4. 3. 4 Расчет вентиляции (кондиционирования)

в помещении оператора

4. 4 Санитарно-гигиенические мероприятия

4. 4. 1 Обеспечение специальной одеждой

4. 4. 2 Обеспечение средствами индивидуальной защиты

4. 4. 3 Мероприятия по снижению производственного

шума в машинном зале ЭВМ

4. 4. 4 Обеспечение метеорологических условий в операторской

4. 4. 5 Организация естественного и искусственного освещения

4. 5 Противопожарные мероприятия

ЗАКЛЮЧЕНИЕ

СПИСОК ЛИТЕРАТУРЫ

ПРИЛОЖЕНИЕ А

ПРИЛОЖЕНИЕ В

АННОТАЦИЯ

В данном дипломном проекте рассмотрены вопросы автоматизированного управления магистральными насосными агрегатами в условиях ГНПС Алибекмола .

Приводится описание и расчет оптимального распределения давления по магистральным насосам.

Специальная часть содержит разделы: ГНПС Алибекмола - как объект управления, в котором описаны особенности управления станцией и магистральными насосами в частности; постановка задачи управления, которая содержит расчет оптимального распределения давления при помощи методов динамического программирования; имитационная модель оптимального распределения давления по магистральным насосам разработана на пакете прикладных программ МАTLAB; обоснование выбора технических средств, в этом пункте описаны технические характеристики выбранных для автоматизации микропроцессорных средств.

Экономическая часть содержит расчеты экономической эффективности и срока окупаемости системы управления.

В проекте приведены организационные мероприятия и расчеты связанные с охраной труда.

В технологической части рассмотрены все возможные режимы работы нефтеперекачивающих станций, вспомогательных средств автоматизации, рассмотрена ранее существующая практика контроля и управления станций, а также приведен анализ существующих методов обнаружения утечек в магистральных нефтепроводах.

АННОТАЦИЯ

Бұл диплом жұмысында Алибекмола ГНПС жағдайындагы магистральді урлеу (насосты) агрегаттарын автоматты түрде баскару мәселелері карастырылган. Магистральді үрлеу кысымыньң рет есебі карастырылды. Неізгі бөлімнің мазмұны: ГНПС Алибекмола - баскару объектісі сияқты басқару станциясының ерекшелігі суреттелген және магистральді үрлеу бөліктері, есептер құрылымын басқару, динамикалы программалау әдісі көмегімен оптимальді қысымньң бөліну ретін қамтама ету бөліктерінен тұрады. Vissim программасын қолдану покетінде ұқсату моделі оптимальді кысымды бөлуде магистральді үрлеуді өңдеу, бұл бөлікте таңдаулы микропроцесті жабдықты автоматтандыруға техникалык, мінездеме берілген. Экономикалык, тараудың мазмұны экономикалық

Проектіде ұйымдастыру ic-шаралары және еңбекті қорғауға байланысты өтілу есебі айтылган.

Техникалық, бөлікте мұнай шығару станциясында бар мүмкіндіктегі жұмыс режимі автоматтандырылған көмекші жабдықтар басқару станциясы мен ерте бақылау практикасы қарастырылған және магистральді мұнай проводтары арқылы сыртқа кету әдістерінің өтілуінс есеп берілген.

ANNOTATION

In this diploma project the tasks of automatic management of main pump machines in conditions of GNPC Alibekmola are shown.

The description and calculation of optimal distribution of pressure in main pump is given.

The special part consists of parts: GNPC Alibekmola as the object of management, in which the special description of atation management and main pump management, in particular arc given; the task of management, which consists of calculation distribution of pressure with the help of methods с r dynamic programmer; imitation model of pressure distribution in main pump is made on the packet of applied programmer the settlement of choosing of technical means; in this part the technical characteristics of choosing automatically microprocess means.

The economic part consists of calculation of economic effect and the time of viability of system management.

In the project organization events and calculation, united with satiety regulations arc shown.

In the technological part possible regimes of oilpumping station works; additional means of automatic machines, the practice of control and station management, the analysis of existing methods of finding of leaks in main oilpipes are described.

ВВЕДЕНИЕ

Автоматизация предполагает применение автоматизированных систем управления (АСУ) с использованием электронно-вычислительных машин.

Автоматизация дает возможности получить более высокую производительность, повышает экономическую и социальную эффективность труда.

Главные требования, которые предъявляются к системам нефтегазоснабжения, - надежность и бесперебойность доставки нефти потребителям при безопасной и экономичной работе всех технологических сооружений. Выполнение этих требований возможно только при высоком уровне автоматизации. Производственные объекты транспорта нефти характеризуются большим разнообразием и рассредоточенностью на огромных расстояниях (до нескольких тысяч километров) . Вместе с тем они технологически взаимосвязаны и влияют друг на друга в процессе эксплуатации. Такие структурные сложные и одновременно взаимосвязанные в работе системы требуют для их оперативного управления надежных и совершенных средств автоматики и вычислительной техники.

Перекачивающая станция - это сложный комплекс инженерных сооружений, предназначенных для создания необходимого рабочего давления в магистральном трубопроводе. В целом эту задачу выполняют магистральные насосные агрегаты (МНА), с помощью комплекса вспомогательных сооружений и приборов автоматизации.

Состав оборудования, а, следовательно, и объем автоматизации на насосных станциях зависят от способа перекачки нефти по нефтепроводу. Применяются три способа перекачки: постанционный, с подключенным резервуаром, из насоса в насос. Все три способа перекачки рассмотрены в технологической части дипломного проекта.

Насосные станции магистральных нефтепроводов оборудуются центробежными насосами. На цикле перекачки обычно устанавливают три четыре последовательно соединенных насоса, из которых один резервный (МНI-МН2) .

В данном дипломном проекте разработана схема автоматизации работы магистрального насоса, представлена спецификация средств автоматизации. Также разработана и рассчитана задача оптимального распределения давления по насосам при помощи задач динамического программирования на пакете прикладных программ MATLAB.

1 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1. 1 ГНПС - как объект автоматизации

1. 1. 1 Краткое описание технологии ГНПС

В состав технологических сооружений головных перекачивающих станций входят: резервуарный парк, подпорная насосная, перекачивающая насосная, технологические трубопроводы с узлами переключений, замерный узел, узел регуляторов давлений, узел пуска скребка и вспомогательные сооружения.

Промежуточные станции предназначены для повышения давления нефти в магистральном трубопроводе.

На входе в станцию давление в нефтепроводе равняется примерно 2 атм, а на выходе порядка 36 атм.

На промежуточных станциях с оперативной емкостью имеется один или несколько резервуаров и подпорная насосная. Кроме технологических сооружений на перекачивающих станциях имеются подсобные сооружения, обеспечивающие энергоснабжение, теплоснабжение, водоснабжение, пожаротушение, канализация, а также здания для административно-хозяйственных, ремонтных и вспомогательных нужд.

Основным технологическим объектом промежуточной станции является перекачивающая насосная, режим работы которой определяет функционирование всех остальных сооружений.

Перекачивающие станции могут работать в следующих режимах: «через емкость», «с подключенной емкостью», «без емкости».

При режиме «через емкость» поступающая на станцию нефть подаётся в один или несколько резервуаров станции, а закачиваемая в трубопровод забирается в это же время подпорной насосной из другого резервуара или группы резервуаров. Этот режим применяется обычно на головных станциях, где отсутствуют счетчики нефти и приборы контроля качества, а поэтому количество и качество поступающей и откачиваемой нефти учитывается путем замера в резервуарах.

При режиме «с подключенной емкостью» основной поток нефти, поступающей из трубопровода на прием станции, подается непосредственно на всасывание подпорной насосной, а в резервуары или из резервуаров поступает только количество нефти, равное разности между потоками до и после станции.

Благодаря этому на станции требуется сооружать меньше резервуаров, чем для работы на режиме «через емкость», и трубопроводная обвязка также значительно упрощается.

При режиме «без емкости» («из насоса в насос») весь поток из трубопровода на приеме поступает на всасывание основной магистральной насосной. На станции не сооружаются ни резервуары, ни подпорная насосная.

Трубопроводная обвязка станции предельно упрощается. Этот режим применяется на промежуточных станциях, где не требуется иметь емкость для обеспечения приема нефти.

Для получения максимальной пропускной способности трубопровода при минимальном объеме емкостей на промежуточной станции могут применяться технологические схемы, обеспечивающие ее работу как на режиме «из насоса в насос», так и «с подключенной емкостью», с автоматическим переключением с одного режима на другой, в зависимости от заполнения емкости. Максимальная пропускная способность трубопровода перед станцией обеспечивается при минимальном давлении на ее приеме, то есть при работе с подключенной емкостью. Эффективность технологической схемы, обеспечивающей работу на режимах «с подключенной емкостью» и « из насоса в насос», особенно велика при применении телемеханики, когда диспетчер магистрального нефтепровода имеет возможность быстро изменять режимы работы станции, обеспечивая оптимальный режим работы нефтепровода в целом.

Перекачивающие насосные обеспечивают движение нефти по трубопроводу. В насосных обычно устанавливается три-четыре однотипных магистральных насосных агрегата, один из которых является резервным. Каждый агрегат, как правило, состоит из центробежного насоса с приводом от высоковольтного электродвигателя.

Трубопроводная обвязка магистральных насосов предусматривает в большинстве случаев их последовательное соединение. На всасывании и нагнетании каждого насоса устанавливается задвижка, а параллельно насосу обратный клапан так, чтобы при остановке насоса и перекрытии задвижек поток нефти автоматически направляется по обводному трубопроводу к следующему насосу или в магистральный нефтепровод. В результате параллельно насосам создается обводной трубопровод насосной с обратными клапанами, обычно называемый коллектором насосной. В конце этого коллектора со стороны нагнетания монтируются регулирующие дросселирующие органы системы автоматического регулирования давлений на всасывании и нагнетании насосной.

Для нормальной работы магистральных насосов необходим подпор (давление) на всасывании. При снижении давления на всасывании ниже допустимого начинается кавитация насоса, вызывающая вибрацию и резкое уменьшение развиваемого насосом напора. При длительной кавитации возможен перегрев подшипников и их разрушение, а также выход из строя торцовых уплотнений рабочего вала насоса, зачастую приводящий к разливу нефти в насосном отделении. Обычно работа насосов при снижении давления на всасывании ниже допустимого по условиям кавитации ограничивается 10-30 с.

Для крупных магистральных насосов минимально допустимое давление на всасывании при номинальном расходе достигает 7-10 кгс/см2. При уменьшении расхода требуемый кавитационный запас плавно уменьшается, а при увеличении расхода выше номинального - резко возрастает.

На перекачивающих насосных промежуточных станциях, работающих на режиме «из насоса в насос», где возможно значительное и резкое повышение давления всасывания при внезапном отключении насосных агрегатов, необходимо ограничивать максимальное давление всасывания при работающих насосных агрегатах так, чтобы давление всасывания плюс половина дифференциального давления, развиваемого насосной, не превышало допустимого давления в магистрали при работе магистрального трубопровода, минуя эту станцию, согласно эпюре расчетных давлений, заданной при расчете

прочности труб магистрального трубопровода. Это ограничение давления всасывания может быть достигнуто только изменением режимов работы остальных станций магистрального трубопровода и не зависит от работы данной станции.

Кроме того, на станциях, работающих на режиме « из насоса в насос», часто приходится контролировать скорости повышения давления на всасывании при отключении агрегатов для предотвращения аварий магистрального трубопровода на участке перед станцией из-за волн давления.

Снижение давления нагнетания перекачивающей станции не опасно для оборудования станции, ни для магистрального нефтепровода. Однако при снижении давления нагнетания должен быть передан сигнал диспетчеру магистрального нефтепровода, так как оно может быть следствием разрыва или утечки из магистрального нефтепровода со стороны нагнетания, а на станциях без емкости - и со стороны всасывания.

Для смазки и охлаждения подшипников насосных агрегатов, как правило, применяется циркуляционная система (маслосистема) . Для всех магистральных насосов и электродвигателей насосной обычно используется одна общая маслосистема, состоящая из двух циркуляционных насосов (основной и резервный), маслобака и масло охладителей - теплообменников.

Для охлаждения электродвигателей обычно используются монтируемые на них воздухоохладители, в которые подается охлаждающая вода из циркуляционной системы водяного охлаждения. В циркуляционной системе водяного охлаждения вода охлаждается либо в градирнях, либо в водовоздушных теплообменниках.

Маслосистема и насосы циркуляционной системы водяного охлаждения обычно устанавливаются в отделении электродвигателей.

Линейная часть состоит собственно из трубопровода с установленными на нем задвижками на всем протяжении магистрали, исключая территории перекачивающих и наливных станций. В линейную часть входят также устройства защиты трубы от почвенной коррозии и разрушающего действия блуждающих токов и линии связи, простирающиеся вдоль магистрали. Линейная часть наиболее дорогая и ответственная часть магистрального трубопровода.

Магистральные нефтепроводы сооружают из труб диаметром от 500 до 1200 мм. Каждый трубопровод имеет обычно один диаметр на всем протяжении магистрали. Трубы изготовляют из высококачественных сталей.

Толщину стенок труб выбирают по расчету на прочность с учетом максимально возможного давления на каждом участке трубопровода. Давление на каждом участке трассы трубопровода зависит как от режима перекачки, так и от профиля местности. Наибольшее давление обычно бывает со стороны нагнетания перекачивающих станций, а также в наиболее низких местах трассы - на пересечениях крупных рек.

Важной задачей ГНПС является увеличение пропускной способности трубопроводов, решения которой можно достичь тремя способами:

1. прокладка лупинга;

2. увеличение числа ГНПС;

3. увеличение числа НС.

Увеличение пропускной способности прокладкой лупинга. При разных диаметрах лупинга и основного трубопровода тепловые режимы в этих двух нитках на параллельных участках будут неодинаковы, что окажет влияние на распределение расходов. Поэтому формулы изотермической гидравлики для расчетов лупингов на горячих нефтепроводах неприменимы. Для определения длины лупинга, необходимой для достижения заданного увеличения пропускной способности, составляют систему уравнений:

А) баланс напоров на перегоне между станциями

Б) условие равенства потерь напоров в лупинге и параллельном ему участке основного трубопровода

В) уравнения падения температуры по длине трубопровода

Г) уравнение баланса длин и расходов

в этих уравнениях:

- соответственно длины всего участка, участка до лупинга и лупинга;

- соответственно длины всего участка, участка до лупинга и лупинга;

- соответственно расходы в лупинге, в параллельной лупингу нитке и суммарный;

- соответственно расходы в лупинге, в параллельной лупингу нитке и суммарный;

- соответственно температуры в начале перегона, в начале лупинга, в конце лупинга и в конце параллельной лупингу нитке трубопровода.

- соответственно температуры в начале перегона, в начале лупинга, в конце лупинга и в конце параллельной лупингу нитке трубопровода.

Совместным решением приведенных уравнений определяется длина лупинга

заданного диаметра

заданного диаметра

, обеспечивающего увеличение пропускной способности трубопровода до заданного значения

, обеспечивающего увеличение пропускной способности трубопровода до заданного значения

.

.

Во всех приведенных формулах предполагается, что режим потока на всем протяжении трубопровода одинаковый. Можно получить решение и для случая разных режимов на участках трубопровода.

Ввиду большого числа однородных вычислений рассчитывать длину лупинга целесообразно на ЭВМ.

Место положения лупинга на горячем трубопроводе влияет на общую потерю напора. Лупинги надо располагать на холодных концах перегонов, при этом теплопотери будут меньше, чем при укладке лупинга на горячем конце, и соответственно при том же расходе будет меньше общая потеря напора.

1. 1. 2 Проблемы и способы обнаружения утечек

Утечки возникают вследствие повреждения трубопроводного транспорта. Причины повреждения герметичности трубопроводов - коррозионные и электрически - коррозионные разрушения, механические повреждения. Коррозионные разрушения возникают из-за наличия серы и ее соединений в перекачиваемой нефти, а также агрессивных газов и жидкостей. Электрически - коррозионные разрушения связаны с возникновением гальванопар из-за разнородности материала труб, грунтов и наличия электролита. Механические повреждения труб появляются в результате действия внешних сил при складировании и транспортировке отдельных труб, а также от дефектов, образующихся при сварочных работах. Сквозное отверстие на трубе, появившееся при транспортировке и хранении, устраняют сразу до ее установки наместо. Механические повреждения труб служат причиной примерно 20% аварий на нефтепроводах. Кроме того, возникают разрушения, связанные с заводскими дефектами. Причины появления таких дефектов - применение стали, по пластичности и прочности, не отвечающей расчетным требованиям; нарушение геометрии трубы, приводящие к изменению толщины стенки, диаметра и появлению гофр; нарушение технологии сварки с образованием непроваров, ослаблением металла в зоне шва, попаданием шлака в металл шва. При эксплуатации трубопроводов заводские дефекты могут привести к появлению сквозных трещин и разрывов, которые являются причиной возникновения до 10% всех аварий на нефтепроводах.

Потеря нефти и нефтепродуктов при авариях из-за заводских дефектов достигают 30% от общих потерь.

Значение утечки нефти через отверстие зависит от его площади живого сечения, длины, формы, физико-механических характеристик истекаемой жидкости, давления внутри трубопровода, сопротивления внешней среды, наличия газа в жидкости и другое.

Расход нефти или нефтепродуктов при истечении через отверстие:

, где

, где

- экспериментальный коэффициент расхода отверстия, зависящий от рода жидкости, формы отверстия и перепада давления между сосудом и окружающей средой;

- экспериментальный коэффициент расхода отверстия, зависящий от рода жидкости, формы отверстия и перепада давления между сосудом и окружающей средой;

- площадь живого сечения отверстия;

- площадь живого сечения отверстия;

- ускорение свободного падения;

- ускорение свободного падения;

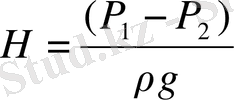

- напор, под которым происходит истечение:

- напор, под которым происходит истечение:

Equation. 3, где

Equation. 3, где

- давление внутри трубопровода в месте нахождения отверстия;

- давление внутри трубопровода в месте нахождения отверстия;

- давление окружающей среды, куда происходит истечение;

- давление окружающей среды, куда происходит истечение;

- плотность жидкости.

- плотность жидкости.

Повреждения труб возникают в тот момент, когда несущая способность трубы в каком-либо месте окажется меньше действующих нагрузок.

Рассматривают две группы факторов, вызывающих утечки:

1. снижающие несущую способность трубопровода;

2. увеличение нагрузки на трубопровод.

Обычно на практике ограничиваются констатацией одного фактора, например дефекта сварки, брака в металле труб и тому подобное. Такое упрощение искажает истинный механизм обнаружения утечек.

Целесообразно различать повреждения труб в зависимости от характера разрыва трещин и свищей. Характер повреждения, в общем, определяет размер утечки и в зависимости от аварийного расхода принимаются соответствующие меры. Чем меньше утечка, тем сложнее обнаружить место повреждения.

... продолжение- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда