Солнечный кремний: требования, методы получения и очистки, разработка двухстадийной карботермической технологии с плазменной очисткой

Тип работы: Реферат

Бесплатно: Антиплагиат

Объем: 29 страниц

В избранное:

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РЕСПУБЛИКИ КАЗАХСТАН

Казахский национальный технический университет

имени Каныша Сатпаева

Кафедра: электроника, мехатроника и робототехника

КУРСОВОЙ ПРОЕКТ

Тема: «Солнечный кремний»

« 21 » ноября « 2005 »

Выполнил студент: Курганбеков В. Е.

Группа: ЭМ-01-2р

Руководитель: Проф. Тыныштыкбаев К. Б.

Алматы 2005

АННОТАЦИЯ

В данной работе было проведено исследование так называемого «солнечного кремния» - кремния, пригодного для изготовления солнечных батарей - .

Фотоэлектрический способ преобразования солнечной энергии в электрическую продемонстрировал свои возможности и достижения, в первую очередь в космосе. Он представляется перспективным также и для наземного применения, особенно с точки зрения его экологической чистоты и перспективы исчерпания в недалеком будущем земных источников энергии. Однако широкому использованию солнечной энергии с применением ФЭП препятствует высокая стоимость солнечной энергии, в десятки раз превосходящая полученную традиционными методами. И это несмотря на то, что основным, промышленно используемым для изготовления ФЭП полупроводниковым материалом является самый распространенный и дешевый полупроводник - кремний.

Помимо распространенности и дешевизны кремний обладает многими качествами, делающими его наиболее подходящим материалом для изготовления ФЭП наземного применения. Сырьевые источники этого элементарного полупроводника неограниченны и только 1% производимого в мире металлургического кремния применяется для нужд электроники. Технология используемого в электронике высокочистого кремния отрабатывалась свыше 40 лет, да и в настоящее время продолжает совершенствоваться и достигла высокого уровня в части стабильности процессов, их производительности и экономики.

В работе рассмотрены требования, предъявляемые, к солнечному кремнию, содержащиеся в нём примеси и их влияние на качество солнечных батарей. Рассмотрены основные и перспективные методы получения дешёвого солнечного кремния, а также методы его рафинирования (очистки) . Проведены исследования по разработке нетрадиционной двухстадийной технологии карботермического восстановления кремния с последующей плазменной очисткой.

СОДЕРЖАНИЕ

Введение. 4

- Требования, предъявляемые к солнечному кремнию . . . 5

- Методы получения солнечного кремния8

2. 1. Усовершенствование “классического” метода получения электронного кремния

из газовой фазы с использованием хлорсиланов или моносилана . . . 8

2. 2. Карбо- и металлотермическое восстановление диоксида кремния9

3. Исследования по разработке нетрадиционной двухстадийной технологии карботермического восстановления кремния . . . 11

3. 1. Термодинамическая оценка процесса карботермического восстановления диоксида кремния11

3. 2. Экспериментальная проверка двухстадийного процесса получения металлургического кремния . . . 12

4. Очистка кремния. 15

4. 1. Плазменный метод рафинирования высокочистого кремния от бора . . . 15

4. 2. Гидрометаллургическое рафинирование твёрдого кремния кислотным выщелачиванием. . 16

4. 3. Вакуумное рафинирование16

4. 4. Жидкостная экстракция. …17

4. 5 Газовая экстракция. . 17

4. 6. Экстракция расплавленными металлами. 17

4. 7. Направленная кристаллизация. . 17

4. 8. Метод «Кристалокс». . . 18

5. Мультикристаллический кремний. 18

Заключение . . . 22

Список использованных источников. 23

Приложение А. . 24

Приложение Б. . 25

Приложение В. . 26

Приложение Г. . 27

Приложение Д. . 28

Приложение Е. . 30

ВВЕДЕНИЕ

Фотоэлектрическое преобразование солнечной энергии в электрическую с использованием солнечных батарей в настоящее время рассматривается как один из перспективных методов производства электроэнергии, чему способствует экологическая чистота этого источника электроэнергии и неистощимость энергии солнечного света. Широкому развитию наземной фотоэнергетики в значительной степени препятствует высокая стоимость солнечных батарей (~4 долл. /Вт) . В случае использования наиболее эффективных кремниевых солнечных батарей при уже достигнутой степени фотоэлектрического преобразования 15% и ресурсе работы 20 лет стоимость солнечной электроэнергии, например для Казахстана ( 300 солнечных дней в году, в среднем по 6, 6 часов инсоляции), составит около 1 долл. /(кВт/ч) .

Для достижения рентабельности наземной фотоэлектростанции необходимо снизить стоимость батарей до 0, 5 долл. /Вт, что при указанном выше уровне инсоляции соответствует 0, 1 долл. /(кВт/ч) и сопоставимо со стоимостью электроэнергии работающих на органическом топливе электростанций. Из всей стоимости производимых в настоящее время кремниевых солнечных батарей более 50% приходится на исходный материал для изготовления фотоэлектрического преобразователя - электронного монокристаллического кремния высокой чистоты. Поэтому для освоения технологий массового производства солнечных батарей существенное значение приобретает снижение стоимости кристаллического кремния высокой чистоты и улучшение его эксплуатационных свойств.

В полный цикл производства высокочистого кремния входят следующие основные стадии: получение металлургического (технического) кремния карботермическим восстановлением минерального кварцевого сырья в мощных электродуговых печах, хлорирование технического кремния в аппарате с кипящим слоем и глубокая очистка образующихся хлорсиланов в ректификационных установках, водородное восстановление кремния в реакторах осаждения («Сименс-процесс») и выращивание монокристаллов в специальных установках. При этом стоимость кремния возрастает с 1-2 долл. /кг металлургического кремния с содержанием примесей 100 ррт, получаемого на первом этапе, до 60-100 долл. /кг монокристаллического электронного кремния с содержанием примесей менее 0, 01 ррт. В то же время для изготовления фотоэлектрического преобразователя не требуется столь высокая чистота кремния (содержание примесей может быть на 2-3 порядка больше) . Наиболее радикальным путем решения проблемы было бы существенное улучшение качества металлургического кремния, получаемого карботермическим восстановлением в электродуговых печах .

Общий расход кремния для производства 1 кВт/ч электроэнергии ФЭП с КПД (коэффициентом полезного действия, представляющим отношение энергии, выдаваемой ФЭП к энергии, падающей на его поверхность), равным 10%, составляет 20 кг. Ожидается, что, если к 2000 г. производство солнечной энергии составит всего 5% общемирового, то это потребует расхода кремния в количестве 2 т. Изготовление таких огромных количеств кремния сопряжено с большими затратами и выбор оптимальной технологии дешевого солнечного кремния с параметрами, удовлетворяющими требованиям высокоэффективных ФЭП является наиболее важной задачей солнечной энергетики.

- ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К СОЛНЕЧНОМУ КРЕМНИЮ

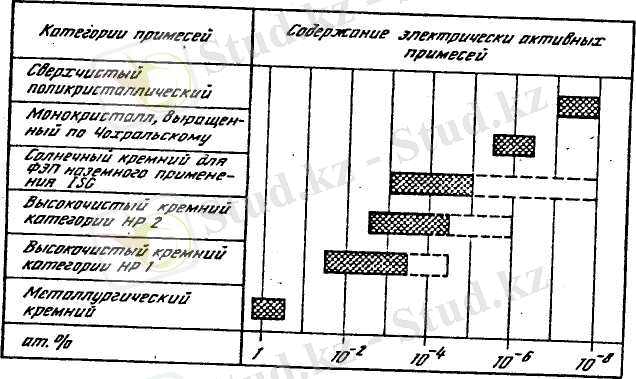

Рис. 1 Категории кремния различной степени чистоты

Кремний, пригодный для изготовления ФЭП наземного применения, получил название "Terrastial Solargrade" (TSG) или просто солнечного. Положение его среди марок кремния другой чистоты показано на рис. 1.

Видно, что солнечный кремний должен содержать сумму электрически активных примесей в пределах (10 -3 -10 -5 ат. %) . Входящие в эту сумму отдельные примеси по-разному влияют на качество ФЭП, выражаемое таким совокупным показателем, как КПД. Одновременно, многие примеси вызывают деградацию фотоэлектрических свойств ФЭП, падение их, в первую очередь КПД по истечении некоторого, заранее заданного срока работы ФЭП. Пороговые значения концентрации примеси, вызывающие деградацию солнечных ячеек, показаны на рис. 2 и рис. 3[приложение А] .

В первую очередь к вредным примесям относятся переходные металлы, присутствующие в металлургическом кремнии в пределах (10 -1 -10 -2 мас. %) . В солнечном кремнии они должны быть понижены до очень низкого уровня, особенно в материале р -типа, гд е примеси титана и ванадия являются наиболее вредными. Одновременное присутствие в кремнии разных примесей может приводить даже к улучшению его фотоэлектрических свойств. Так, примесь меди улучшает качество ФЭП. содержащих примесь титана. Магний в концентрации (3 • 10 12 -3 • 10 14 атом/см 3 ) не вызывает деградации ФЭП. В то же время у алюминия, у которого только 10% концентрации обладает электрической активностью, предельное содержание ограничивается 10 16 ат. /см 3 .

Электрическая активность одной из самых распространенных в кремнии примесей - углерода проявляется в деградации времени жизни носителей зарядов, ограничивающей КПД ФЭП. При больших концентрациях углерода образующиеся выделения карбида кремния действуют как рекомбинационные центры. Их электрическая активность возрастает под действием полей напряжений, создаваемых сегрегацией примесей или генерацией дислокаций вокруг выделений карбида кремния. Атомы углерода, замещающие атомы кремния в его решетке, вызывают быстрое возрастание утечки тока и образование дефектов упаковки. При высокой концентрации углерода образуются, как уже говорилось, карбиды кремния, которые вызывают замыкание р-n-переходов.

Главным эффектом внедрения в кремний примеси кислорода является генерация термодоноров и уменьшение времени жизни носителей зарядов с ростом плотности преципитатов кислорода. Деградации времени жизни способствует также одновременное присутствие вместе с кислородом дислокаций, микродефектов, дефектов упаковки и др.

Примесь азота попадает в кремний как в процессе его получения, так и при изготовлении из него поли- и монокристаллических слитков. В последнем случае источником азота является часто используемая на этом переделе футеровка из нитрида кремния Si 3 N 4 . Особого влияния на свойства солнечного кремния примесь азота не оказывает. Исключением является образование нитрида кремния в форме игольчатых преципитатов, возникающее при больших концентрациях азота. Это приводит к деградации времени жизни в областях кремниевых слитков, насыщенных глубокоуровневыми примесями и мнкродефектами. Азот ведет себя как донор только после имплантации около 1% его в междоузлия решетки кремния.

Мелкоуровневые примеси, такие, как бор, фосфор и алюминий, оказывают на солнечный кремний такое же влияние, как и на электронный, однако концентрация этих примесей в кремнии для ФЭП может быть значительно выше, чем в кремнии для электронных приборов и доходить до (10 17 -10 18 ) ат. /см 3 . Допустима умеренная

компенсация материала, что позволяет иметь избыточную концентрацию акцепторов

до 5- 10 16 ат. /см 3 .

Электрическая активность дефектов структуры в монокристаллическом кремнии обусловлена не самой природой дефектов, а декорирующими их примесями. В поликристаллическом кремнии основными дефектами структуры являются границы зерен. Они служат наиболее активными рекомбинационными центрами, ответственными за фото-вольтаические свойства кремния. Скопление примесей по границам зерен может сильно изменить ситуацию, действительную для монокристаллического кремния. Кроме того, при размере зерна порядка 1 мм сказывается сильное влияние диффузии по границам зерен и наблюдается деактивация примесей.

Термообработка слитков кремния для снятия напряжений изменяет распределение примесей. Она может привести к обратной диффузии примесей от границ зерен в их объем. В случае высокой концентрации примесей, охлаждение слитка кремния может привести к образованию кислородных преципитатов. Следует иметь в виду, что влияние примесей на свойства ФЭП сильно зависит от метода кристаллизации, режима отжига слитка, конструкции солнечной ячейки и технологии ее изготовления.

Анализ работ, посвященных связи чистоты солнечного кремния с КПД изготовленных из него ФЭП, не дает однозначного вывода. Используемый для изготовления ФЭП кремний не должен содержать посторонние примеси в концентрациях, вызывающих деградацию ФЭП (рис. 2, 3) . Так, как наиболее вредные примеси переходных металлов титана, ванадия, молибдена и др., присутствующие в кремнии металлургической категории в концентрациях (10 19 -10 21 ) ат. /см 3 имеют очень малые значения эффективных коэффициентов распределения (10 -5 -10 -6 ), то и растворимость их составляет около 10 16 ат. /см 3 что не превышает концентрации, допустимой для солнечного кремния (рис. 2), поэтому даже незначительная очистка металлургического кремния, например двукратная направленная кристаллизация, позволяет повысить КПД изготовленных из него диффузионным методом ФЭП с 7, 2% до 12, 3%.

Характер структуры также не оказывает существенного влияния на КПД ФЭП. Так, у ФЭП, изготовленных из монокристаллического кремния, выращенного методом Чохральского из высокочистого кремния электронной категории, КПД равнялось 11, 02%, а у ФЭП, сделанных из крупноблочного кремния одинаковой чистоты, КПД составляло 10, 83%. ФЭП, изготовленные из монокристаллического кремния, выращенного методом Чохральского из исходного материала, полученного карботермическим методом, также имели КПД 11, 1%.

Отсюда можно заключить, что для изготовления ФЭП со средним, на уровне (10-12) %, КПД можно использовать кремний категории TSG (рис. 1) с монокристаллической или крупноблочной (площадь зерна не менее 0, 5 х 0, 5 см 2 ) структурой. Дальнейшее увеличение КПД достигается усовершенствованием технологии и конструкции ФЭП. Так, изготовленные по диффузионной технологии ФЭП имели КПД 7, 2%, а из того же самого кремния, но по эпитаксиальной - 12%. Еще больший эффект может быть достигнут снабжением обычных плоских солнечных ячеек концентраторами (линзами) солнечной энергии, повышающими КПД до 20%. Каскадные ФЭП, например, изготовленные на эпитаксиальной структуре, представляющей пакет из 10 слоев кремния толщиной 10-20 мкм каждый, со своими р-n-переходами, имеют КДП 22, 4%.

2. МЕТОДЫ ПОЛУЧЕНИЯ СОЛНЕЧНОГО КРЕМНИЯ

Высокая, доходящая в настоящее время до 80 долл/кг, цена солнечного кремния препятствует широкому развитию солнечной энергетики.

Разработка методов получения дешевого солнечного кремния проводится по трем

основным направлениям:2. 1. Усовершенствование “классического” метода получения электронного кремния

из газовой фазы с использованием хлорсиланов или моносилана.Первое направление. Общая схема классического варианта получения чистого

кремния с использованием реакций, протекающих в системе Si-Cl-H. Из нескольких возможных вариантов получения солнечного кремния были выбраны три.

Первый вариант немецкой фирмы "Вакер" (Wacker) представляет классический метод водородного восстановления трихлорсилана в реакторе модифицированной конструкции, имеющем большие площади осаждения кремния из газовой фазы, что повышает производительность процесса. Исходный трихлорсилан получают не только хлорированием металлургического кремния, но и из тетрахлорсилана. Водород и не прореагировавший тетрахлорсилан циркулируют в замкнутом цикле. При упрощенной очистке тетрахлорсилана полученный кремний вполне соответствует требованиям, предъявляемым к солнечному кремнию.

Второй вариант американской фирмы "Доу Корнинг" (Dow Corning) предусматривает каталитическое превращение трихлорсилана в дихлорсилан и тетрахлорсилана по реакции

. (1)

Возможно выделение дихлорсилана из смеси жидких трихлорсилана и тетрахлорсилана с использованием ионообменных смол. Разложение дихлорсилана проводят в реакторах модифицированной конструкции при низких температурах, с большим выходом.

Третий вариант американской фирмы "Юнион Карбайд"(Union Carbide) основан на последовательно протекающих реакциях, в ходе которых трихлорсилан сначала превращается в дихлорсилан (уравнение (1) ), а потом в моносилан

. (2)

Моносилан разлагают в ректорах, типа применяемых для водородного восстановления трихлорсилана или разложения дихлорсилана. Благодаря низкой температуре процесса (~1000°С) и 100%-ному извлечению стоимость полученного электронного кремния невелика. Еще более низкую стоимость имеет мелкодисперсный [размер частиц (3-4) мм в диаметре] кремний, полученный разложением моносилана в реакторе кипящего слоя, из которого он удаляется потоком водорода.

2. 2. Карбо- и металлотермическое восстановление диоксида кремния.

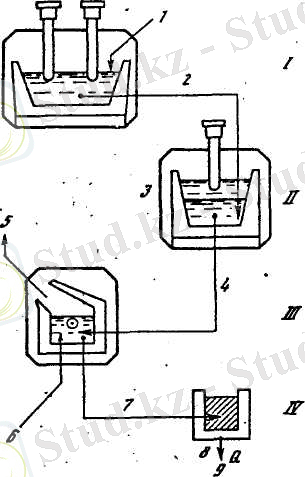

Рис. 4. Схема электротермического получения металлургического кремния (MG-Si) восстановлением диоксида кремния графитом. 1-с последующим рафинированием расплава кремния силикатными шлаками II, продувкой активными газами Ш и направленной кристаллизацией, например, методом Бриджмена (IV) . 1 - SiO 2 + С; 2 - кремний категории MG; 3 - силикатный шлак; 4- кремний категории НР1; 5 - выброс газов; 6 - газообразные реагенты; 7 - кремний категории НР2; 8 - кремний категории TSG после направленной кристаллизации; 9 - отвод тепла Q

Второе направление. Первые попытки получения солнечного кремния путем усовершенствования классического карботермического процесса (рис 4, I) были предприняты американской фирмой "Доу Корнинг" за счет использования более чистого исходного сырья. Графит очищали высокотемпературной прокалкой в парах фторуглерода, диоксид кремния использовали в виде высокочистых песков (пегматита), имевших общую сумму примесей менее 0, 05% (по массе) или жильного горного хрусталя с суммой примесей менее 0, 03% (по массе) . Использовали специально сконструированную электродуговую печь прямого восстановления. При мощности печи 200 кВА она имела производительность 3 кг/ч. Концентрация примесей в полученном кремнии составляла: Аl < 5, 2 • 10 19 ; Fe < 2, 5 • 10 19 ; В < 1, 3 • 10 17 и Р < 4, 5 • 10 17 ат. /см 3 Другие примеси содержались в концентрации менее 1 • 10 -3 % (по массе) . Концентрация углерода была на пределе растворимости в кремнии (5 • 10 18 ат. /см 3 ) и выше. После двух перекристаллизаций методом Чохральского, полученный таким способом кремний использовали для изготовления ФЭП, имевших в среднем КПД 9, 3%.

По примеру фирмы "Доу Корнинг" усовершенствованием карботермического процесса занялся ряд фирм. Так, американская форма "Экссон-Элкем" (Exxon-Elkem) с использованием чистых кварцевых песков и графита, очищенного высокотемпературной прокалкой в атмосфере фторуглерода, на специально сконструированной дуговой электропечи мощностью 100 кВт получила кремний, содержавший Al и Fe в концентрации 1, 88 • 10 18 , Ti 6, 8 • 10 17 и В 2, 6 • I0 17 ат. /см 3 . Остальные примеси содержались в концентрации менее 10 18 ат. /см 3 . После двукратной перекристаллизации этого материала методом Бриджмена концентрация примесей в нем уменьшилась, а углерода - упала ниже 5, 8 • 10 17 ат. /см 3 что позволило использовать такой кремний для изготовления ФЭП.

Немецкая фирма "Сименс" ("Siemens") также использовала в процессе получения солнечного кремния высокочистое сырье. Натуральный кварц сплавляли со стеклообразующими оксидами и вытянутые из полученного стекла нити подвергали кислотному выщелачиванию. В результате такой обработки получали диоксид кремния, содержащий примеси: Na, Са - 5 • 10 -4 ; Mg, Ti - 5 • 10 -6 -1• 10 -4 ; Al -5 •10 -5 -l • 10 -4 ; В - 1 • 10 -4 ; Fe - 5 • 10 -5 ; Ni, Mn - 5•10 -6 ; Cu - 5 • 10 -6 -1 • 10 -5 % (по массе) . Исходный графит также подвергали кислотному выщелачиванию соляной кислотой, что позволило снизить в нем концентрацию примесей до: Al, Мо, В -. 1•10 -4 ; Сг- 1•10 -3 ; Cu, Mn, Ni, Ti - 1 • 10 -5 -1 • 10 -4 мас. %. Выплавленный в дуговой электропечи мощностью 550 кВт кремний имел концентрацию: В - 6, 3 • 10 16 , Р-< 1 • 10 16 ат. /см 3 и переходных металлов около 1 • 10 -3 ат. %. Это дало возможность изготовить из него ФЭП с КПД до 12%.

В лабораторных условиях были опробованы методы металлотермического восстановления различных соединений кремния. Например, диоксида кремния алюминием

(3)

или натрийтермическое восстановление монофторида кремния по реакции

. (4)

Полученный такими процессами кремний имел недостаточную чистоту и требовал серьезной дополнительной очистки методами направленной кристаллизации. Аппаратурно такие процессы сложны и дорогостоящи.

В лабораторных условиях опробовано также электролитическое осаждение кремния из содержащих его эвтектических низкотемпературных расплавов, например KF/LiF/NaF (Т пл = 750°С), в которых растворяли фторсиликат калия K 2 SiF 6 . Лучшие осадки кремния содержали примесей не более 10 -3 мас. %, в том числе Сг, Cu, Fe, Ni < 5 • 10 16 ат. /см 3 . Полученный кремний имел л-тип электропроводности и удельное электрическое сопротивление до 3 Ом/см. Однако производительность такого процесса крайне низка - много суток на килограмм материала.

3. ИССЛЕДОВАНИЯ ПО РАЗРАБОТКЕ НЕТРАДИЦИОННОЙ ДВУХСТАДИЙНОЙ ТЕХНОЛОГИИ КАРБОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ КРЕМНИЯ

3. 1. Термодинамическая оценка процесса карботермического восстановления диоксида кремния

Процесс карботермического восстановления диоксида кремния протекает через стадии образования промежуточных продуктов. Выделим две основные стадии:

а) образование карбида кремния (первая стадия)

кДж/моль (5)

б) получение кремния (конечная стадия)

SiO 2 + 2SiC = 3Si + 2СО (6)

Суммарная реакция:

кДж/моль (7)

Отметим следующие важные обстоятельства. Теоретически из полной энергии, требуемой на проведение эндотермической реакции, на первую стадию (реакция 5) расходуется большая часть энергии; температура процесса на первой стадии 1700 К, на второй - более 2200 К; скорость реакции (6) значительно выше; две трети газовых выделений в виде СО приходится на первую стадию. Из этого следует, что раздельное проведение этих процессов термодинамически выгодно. Двухстадийный режим дает возможность подобрать для каждой стадии оптимальные условия, что в конечном итоге позволит оптимизировать в целом технологию производства кремния высокой чистоты.

Процесс получения карбида кремния достаточно хорошо изучен, в меньшей степени исследовано восстановление диоксида кремния карбидом кремния. В приложении Б представлены результаты термодинамического анализа восстановления диоксида кремния карбидом кремния в системе xSiC + SiO 2 (х = 1, 4; 1, 6; 1, 8; 2; 2, 2) в интервале температур 1000-3000 К при общем давлении газов в системе 0, 1 МПа.

... продолжение- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда