Проект магистрального газопровода: технико-гидравлическое обоснование, прочностные и теплогидравлические расчёты, электрохимическая защита (участок УКПГ-16 - ОГПЗ, Карачаганак)

Тип работы: Дипломная работа

Бесплатно: Антиплагиат

Объем: 64 страниц

В избранное:

В данном проекте изложены основные вопросы проектирования магистральных газопроводов. Проект представлен разделами:

- Определение расчетных характеристик неочищенного газа

- Выбор и технико-гидравлическое обоснование варианта транспорта газа

- Расчет трубопровода на прочность

- Уточненный теплогидравлический расчет

- Электрохимическая защита трубопровода от коррозии

- Строительная часть

- Экономическая часть

Принятие проектных решений осуществлялось на основе действующих отраслевых и иных нормативов.

Содержание

Введение

1. Характеристика объекта и природно-климатических условий

1. 1 Природно-климатическая характеристика района

1. 2 Общие сведения о месторождении

2. Теплофизический расчет газовой смеси

3. Выбор оптимальной схемы транспорта газа

4. Уточненный теплогидравлический расчет

5. Механический расчет

5. 1 Расчет трубопровода на прочность и устойчивость

5. 2 Определение толщины стенки трубопровода

5. 3 Проверка прочности и устойчивости подземных трубопроводов

6. Электрохимическая защита трубопровода от коррозии

6. 1 Электрические параметры трубопровода

6. 2 Выбор установки катодной защиты

6. 3 Расчет анодного заземления

7. Спец часть

7. 1 Технологическая схема «Главного проекта -3»

7. 2 Оптимизация требуемого количества теплообменных аппаратов

8. Строительная часть

8. 1 Состав подготовительных работ

8. 2 Расчет на прочность защитного кожуха

8. 3 Описание работы установки горизонтального бурения, основные параметры

8. 4 Расчет мощности установки горизонтального бурения

8. 5 Монтаж перехода

9. Основные требования предъявляемые при очистке полости и

испытании трубопроводов

10. Экономическая часть

Введение

Природный газ для большинства промышленных и коммунальных потребителей в настоящее время и на дальнюю перспективу является основным видом топлива.

Эволюция структуры топливно - энергетического баланса мира показывает непрерывный рост потребления газа в настоящем столетии.

Трубопроводный транспорт газа является одной из важнейших социально - экономических задач Республики Казахстан. Трубопроводный транспорт в настоящее время является единственным средством доставки его от мест добычи к местам потребления.

Крупные магистральные газопроводы соединяются между собой, создавая единую закольцованную систему газоснабжения страны.

Трубопроводная система - это сложный комплекс с различными условиями эксплуатации. Для обеспечения надежности и безопасности работы необходимо учитывать широкий спектр показателей.

Оптимальный режим эксплуатации магистральных газопроводов заключается прежде всего в максимальном использовании их пропускной способности при минимальных энергозатратах на компремирование и транспортировку газа по газопроводу.

В силу изменения рыночных условий возникает потребность в больших объемах газа, следовательно существует необходимость увеличения подачи газа, что вызовет не только проблемы технологически - эксплуатационного характера, но и реконструкцию существующего газотранспортных систем.

При изменении эксплуатационного режима требуется провести разносторонний анализ существующего режима. Основываясь на перспективах развития с учетом показателей технико - экономического обоснования необходимо выбрать выгодное техническое решение по повышению производительности.

1 Характеристика объекта и природно-климатических условий

1. 1 Природно-климатическая характеристика района

Климат Западно-Казахстанской области отличается высокой континентальностью, которая возрастает с северо- запада на юго-восток.

Континентальность проявляется в резких температурных контрастах дня и ночи, зимы и лета, в быстром переходе с зимы на лето. Для всей области характерен дефицит атмосферных осадков, малоснежье, сильное сдувание снега с полей, сухость воздуха.

Годовое количество осадков колеблется от 239 до 273 мм и распределяется по сезонам года неравномерно: 40% всех осадков приходится на зимнее - весенний период, а 60% на летнее - осенний. Осадки выпадают крайне неравномерно по годам. В очень засушливые годы количество осадков за тёплый период с температурой выше 10 0 С может снизиться до 60 мм, а в наиболее влажные годы за указанный период выпадает 160 - 230 мм. Наибольшее количество осадков выпадает в июле, в южных - в июне.

Для района характерны ветры восточного и юго-восточного направлений. Скорости ветра в зимние месяцы достигают 4, 5 - 4, 6 м/сек. Среднемесячная скорость ветра от 3, 6 до 5, 7 м/сек. Особенно сильные ветры наблюдаются в феврале и марте. Штормовой ветер наблюдается от 25 до 41 дня, с пыльной бурей от 40 до 46 дней, с метелями от 22 до 39, с грозами от 15 до 20 дней и с туманами от 31 до 38 дней в году. Продолжительность устойчивых морозов около 110-115 дней в году. Устойчивый снежный покров образуется 3 - 10 ноября, а сходит 31 марта - 3 апреля. Продолжительность его составляет 119 - 131 день. Средняя высота покрова колеблется в пределах 24 - 27 см.

Относительная влажность воздуха характеризует степень насыщения воздуха паром и меняется в течении года в широких пределах, летом достигает 47 - 53%, зимой - 81 - 83%. Количество дней с влажностью менее 30% составляет в среднем 84 дня в году.

Климатические условия:

- Дорожно-климатическая зона IV

- Наиболее холодный месяц - январь, средняя температура: минус 14, 40С

- Наиболее жаркий месяц - июль, средняя температура плюс 430С

- Абсолютный максимум температуры воздуха плюс 450С

- Абсолютный минимум температуры воздуха минус 450С

- Среднегодовая температура плюс 4, 20С

- Абсолютная годовая амплитуда 820С

- Среднегодовое количество осадков 302 мм

- Среднемесячная средняя скорость ветра 3, 6 - 5, 5 м/с

- Среднегодовая средняя скорость ветра 4, 5 м/с

- По требованиям к дорожно-строительным материалам умеренные

- По требованию к бетону суровые

- Среднегодовое количество осадков 300 мм

- Толщина снегового покрова (с 5% превышением) 27 см

- Нормативная глубина промерзания грунта

для суглинистых почв 1. 64 м

для песков 2. 00 м

для каменистого грунта 2. 42 м

1. 2 Общие сведения о месторождении

Месторождение Карачаганак - это крупное нефтегазоконденсатное месторождение открытое в 1979 году. Месторождение расположено в Бурлинском районе Западно - Казахстанской области Республики Казахстан.

Право на пользование недрами месторождения в соответствии с выданной лицензией от 18 ноября 1997 года имеет альянс в составе: «Аджип Карачаганак Б. В. », «Бритиш Газ Эксплорейшен энд Продакшн», «Тексако Интернэшнл Петролеум Компани», «ЛУКойл». В настоящее время этот альянс переименован в “KPO b. v. ” и зарегистрирован в Республике Казахстан.

Месторождение находится к северо - востоку от 51-ой параллели северной широты и 50-го меридиана восточной долготы, в 16 км на северо-восток от г. Аксая, в (вплотную прилегает к контуру месторождения), Березовка (3км), Успеновка (9 км), Каракемир (8 км), Жанаталап (4 км), Карашыганак (6 км), Димитров (9 км), Жарсуат (9 км), Бестау (4 км) .

В 15 км южнее месторождения проходит железнодорожная ветка <Уральск - Илек>. Площадь месторождения пересекает асфальтированная автодорога <Уральск - Оренбург>.

В 35 км к северо - востоку от месторождения проходит магистральный газопровод <Оренбург - Западная граница>. В 160 км к западу от месторождения проходит магистральный нефтепровод <Мангышлак - Самара>. От месторождения Карачаганак до Оренбургского газоперерабатывающего завода, расположенного в 30 км северо - западнее г. Оренбурга (ст. Каргала) проложены газо - и конденсатопроводы протяжённостью 120 км . По западной части месторождения в северо-восточном направлении проложена линия электропередач ЛЭП-35, а через месторождение проходит ЛЭП-110.

Гидрографическая сеть района месторождения представлена к северу от него (15-20 км) рекой Урал, к северо-востоку (10 км) - рекой Илек. По территории месторождения протекает речка Березовка, пересыхающая летом. В весенний период реки образуют большие разливы за счёт притока талых вод.

Орографически район месторождения представляет собой равнину, изрезанную сетью оврагов и балок глубиной 5 - 10 м. Перепады высот рельефа не превышают 50 м на 1 км. Большую часть месторождения занимают земледельческие поля и пастбища, разделённые на отдельные участки защитными лесополосами. Небольшие лесные массивы имеются в поймах рек Урал и Илек.

Карачаганакское месторождение расположено на южных отрогах Общего Сырта и Подурального плато, в глинистых степях с абсолютными отметками в 60 - 100 м. Рельеф территории увалисто-холмистый. Территория месторождения относится к сухостепной зоне тёмно-каштановых почв. В целинном состоянии эти почвы имеют следующее строение: сверху залегает гумусовый аккумулятивный горизонт (А) мощностью 14-18 см комковатый или мелкозернистой структуры. Ниже залегает переходной гумусовый горизонт, верхняя часть которого уплотнена несколько сильнее, чем гумусовый горизонт (А) и имеет буровато-каштановую окраску, а нижняя часть горизонта неоднородна и состоит из чередующихся гумусовых затеков и заклинков породы. Мощность всего гумусового горизонта составляет 45 - 60 см.

Грунтовые воды залегают на глубине 7. 2 м.

В растительном покрове выделяется два подзональных типа степей: умеренно засушливые ковыльные и сухие типчаковые.

Район месторождения находится в зоне северных умеренно-сухих степей, поэтому здесь преобладают степные животные.

2 Теплофизический расчет газовой смеси

Для расчета основных теплофизических параметров газовой смеси транспортируемой на участке Аксай (УКПГ - 16) - Оренбург (ОГПЗ) были взяты исходные данные по паспорту на газ некондиционный отсепарированный.

Исходные данные:

Протяженность трассы L=141, 5 (км) ;

Рабочее давление Р=8, 0 (МПа) .

Компонентный состав газа представлен в таблице 2. 1.

Компонентный состав Таблица 2. 1

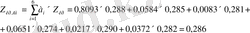

Молекулярная масса, критическая температура, удельный объем представлены в таблице 2. [1]

Молекулярная масса, Т кр , удельный объем, критическая степень сжатия.

Таблица 2. 2

Молярная масса

Критическая температура

Т КР , К

Критический объем

V,

Критическая степень сжатия

Z кр

2. 1. Определяем молекулярную массу газовой смеси [2] :

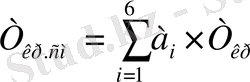

(2. 1)

(2. 1)

где:

молекулярная масса компонента;

молекулярная масса компонента;

а i - объемная доля компонента.

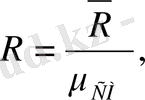

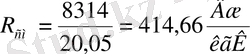

2. 2. Определяем газовую постоянную газовой смеси смеси [2]

(2. 2)

(2. 2)

где:

- универсальная газовая постоянная;

- универсальная газовая постоянная;

- молекулярная масса газовой смеси, кг/кмоль.

- молекулярная масса газовой смеси, кг/кмоль.

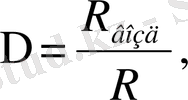

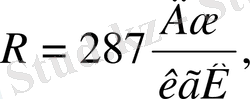

2. 3. Определяем относительную плотность газа по воздуху [2]

(2. 3)

(2. 3)

где:

- газовая постоянная воздуха.

- газовая постоянная воздуха.

2. 4. Определяем критическую температуру газовой смеси [2]

, (2. 4)

, (2. 4)

где:

Т кр - критическая температура компонента, 0 К.

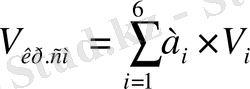

2. 5. Определяем критический объем газовой смеси [2]

, (2. 5)

, (2. 5)

где:

V i - критический объем компонента, кг/м 3 .

2. 6. Определяем критическую степень сжатия газовой смеси

2. 6. Определяем критическую степень сжатия газовой смеси

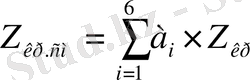

, (2. 6)

, (2. 6)

где:

Z кр - критическая степень сжатия.

2. 7. Определяем критическое давление газовой смеси [2]

, (2. 7)

, (2. 7)

где:

Р кр - критическое давление, МПа.

Коэффициенты динамической вязкости представлены в таблице 2. 3.

Коэффициент динамической вязкости

Таблица 2. 3.

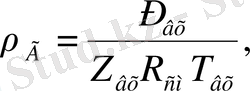

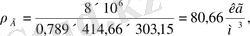

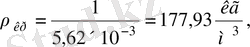

2. 8. Определяем плотность газовой смеси по условию входа.

(2. 8)

(2. 8)

где:

Р вх - давление на входе, МПа;

Т вх - температура на входе, 0 К;

Z вх - степень сжатия газовой смеси на входе.

2. 8. 1. Определяем степень сжатия газовой смеси на входе [2]

, (2. 9)

, (2. 9)

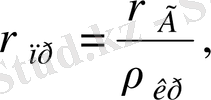

2. 8. 2. Определяем приведенную плотность газовой смеси [2]

(2. 10)

(2. 10)

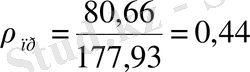

2. 8. 3. Определяем критическую плотность газовой смеси.

(2. 11)

(2. 11)

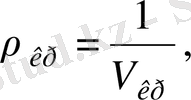

2. 9. Определяем функцию приведенной плотности газовой смеси.

(2. 12)

(2. 12)

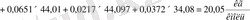

2. 10. Определяем удельную теплоемкость газовой смеси при различных условиях входа.

(2. 13)

(2. 13)

2. 10. 1. Принимаем Р вх =8 Мпа, Т вх =303, 15 К 0

(2. 14)

(2. 14)

Поправка:

(2. 15)

(2. 15)

Постоянные для определения теплоемкости приведены в таблице 2. 4.

Постоянные для определения теплоемкости

Таблица 2. 4

2. 10. 2. Принимаем Р=8 Мпа, Т=273, 15 К 0

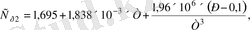

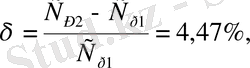

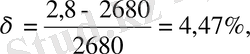

2. 11. Определяем относительную погрешность

(2. 16)

(2. 16)

3 Выбор оптимальной схемы транспорта газа

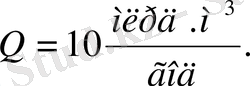

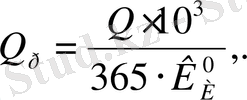

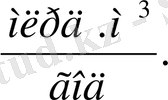

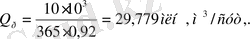

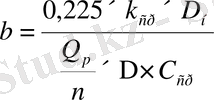

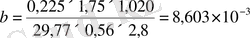

Пропускная способность газопровода (Q) [3] .

Определяем расчетный расход по нитке газопровода (Q р )

(4. 1)

(4. 1)

где:

Q- заданная пропускная способность газопровода

;

;

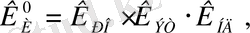

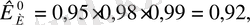

- оценочный коэффициент использования пропускной способности [3], определяемый по формуле:

- оценочный коэффициент использования пропускной способности [3], определяемый по формуле:

(4. 2)

(4. 2)

где:

К ро = 0, 95 - коэффициент расчетной обеспеченности газоснабжением потребителей; отражает необходимость увеличения пропускной способности газопровода для обеспечения газоснабжения потребителей в период повышенного спроса на газ;

К эт = 0, 98 - коэффициент экстремальных температур, учитывающий необходимость компенсации снижения пропускной способности газопровода, связанного с влиянием экстремально высоких температур наружного воздуха; [3]

К нд = 0, 99 - оценочный коэффициент надежности газопровода, учитывающий необходимость компенсации снижения пропускной способности газопровода при отказах линейных участков.

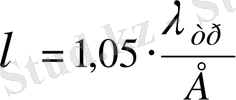

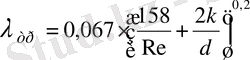

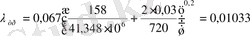

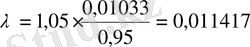

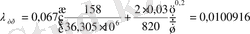

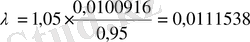

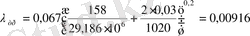

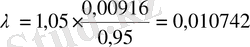

Определяем коэффициент гидравлического сопротивления

. (4. 3)

. (4. 3)

где:

Е = 0, 95 - коэффициент гидравлической эффективности; [3]

- коэффициент гидравлического сопротивления собственно трубопровода.

- коэффициент гидравлического сопротивления собственно трубопровода.

, (4. 4)

, (4. 4)

где:

k = 0, 03 - эквивалентная шероховатость труб; [3]

Re - число Рейнольдса;

d - внутренний диаметр газопровода, принимается равным условному.

Принимаем для расчета трубы диаметром 720, 820 и 1020мм.

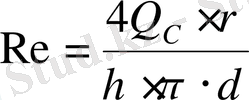

, (4. 5)

, (4. 5)

где:

Q p - пропускная способность газопровода;

- плотность газовой смеси;

- плотность газовой смеси;

- динамическая вязкость = 12, 3 х 10

6

.

- динамическая вязкость = 12, 3 х 10

6

.

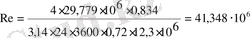

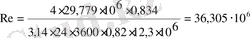

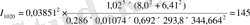

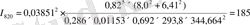

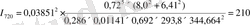

Для 720мм

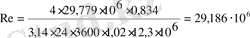

Для 820мм

Для 1020мм

Результаты расчетов по вариантам линейной части сведены в таблицу.

Число Рейнольдса (Re)

Коэффициент гидравлического сопротивления (

)

)

Коэффициент гидравлического сопротивления (

)

)

Расстояние между УКПГ-16 - ОГПЗ.

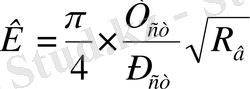

, (4. 6)

, (4. 6)

где:

Р н , Р к - начальное и конечное давление соответственно;

Z ср - коэффициент сжимаемости, принимается равным 0, 286;

- среднее гидравлическое сопротивление;

- среднее гидравлическое сопротивление;

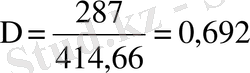

- относительная плотность газа, принимается равным 0, 692;

- относительная плотность газа, принимается равным 0, 692;

Т ср - средняя температура, принимается равным, 293, 8 К.

D вн - внутренний диаметр, принимается равным условному.

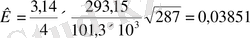

,

,

где:

Р ст = 101, 3 кПа - атмосферное давление при стандартных условиях;

Т ст = 293, 15 К - температура воздуха при стандартных условиях.

R в = 287, 1 Дж/кгК - газовая постоянная воздуха.

Результаты расчетов по вариантам линейной части сведены в таблицу

Длина

I

Вывод:

Исходя из гидравлического расчета и расчета по оптимизации длины трубопровода, мы можем сказать следующее:

- оптимальным вариантом по протяженности трубопровода является трубопровод диаметром 1020 мм.

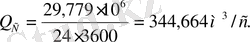

- наименьший коэффициент гидравлического сопротивления по трению получен при диаметре 1020 мм. Уточненный теплогидравлический расчет

Температура в начале участка

Т н = 300 0 К

Давление в начале участка

Р н = 8. 0 МПа

4. 1 Определяем авление в конце участка

, (7. 1)

, (7. 1)

где:

[Р н , Р к ] =МПа, [T ср ] =K, [I] =м, [Q р ] =м 3 /с, [K] = Дж 0, 5 К 0, 5 /Па кг -0. 5 , [D вн ] =м;

n - число ниток;

D вн - внутренний диаметр трубопровода.

МПа

МПа

4. 2 Определяем среднее давление (Р ср )

, (7. 2)

, (7. 2)

где:

[Р ср , Р к , Р ср ] =МПа.

МПа

МПа

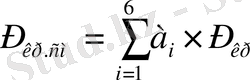

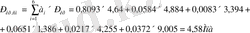

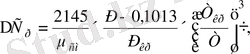

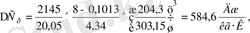

4. 3 Определяем среднюю изобарную теплоемкость газа (С р )

, (7. 3)

, (7. 3)

где:

[T ср ] = K, [Р ср ] = МПа, [С р ] = кДж /кгК.

кДж/кгК

кДж/кгК

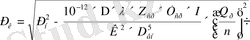

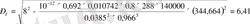

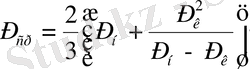

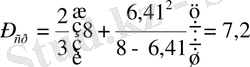

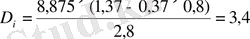

4. 4 Определяем коэффициент Джоуля-Томпсона (D i )

Equation. 3

[4] (7. 4)

Equation. 3

[4] (7. 4)

где:

r - мольное содержание метана в газе, доли единицы;

C p - изобарная теплоемкость газа кДж/кгК;

D n - коэффициент Джоуля - Гей-Люсака. фя

[D i ] = К/МПа.

С р , D n - находим по таблице [4]

Значение параметров природного газа в зависимости от давления при средней температуре 293, 2 К

Equation. 3

К/МПа

Equation. 3

К/МПа

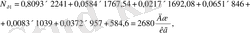

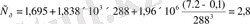

4. 5 Определяем средний коэффициент теплоотдачи от газа в окружающую среду (k СР )

Вт/м

2

К [1]

Вт/м

2

К [1]

4. 6 Определяем температуру газа в конце газопровода (Т к )

, (7. 5)

, (7. 5)

где:

, (7. 6)

, (7. 6)

[Т гр , Т н , Т к ] = К, [P ср ] = МПа, [C p ] = кДж/кгК, [D i ] = K/МПа

[D н ] = м, [k ср ] = кДж/кгК, [Q p ] = млн м 3 /сут.

4. 7 Определяем среднюю температуру (Т ср )

, (7. 7)

, (7. 7)

5 Механический расчет

5. 1 Расчет трубопровода на прочность и устойчивость

Нормативные сопротивления растяжению (сжатию) металла труб и сварных соединений

и

и

следует принимать равными соответственно минимальным значениям временного сопротивления и предела текучести, принимаемым по государственным стандартам и техническим условиям на трубы [6]

следует принимать равными соответственно минимальным значениям временного сопротивления и предела текучести, принимаемым по государственным стандартам и техническим условиям на трубы [6]

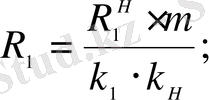

5. 1 Расчетные сопротивления растяжению R 1 следует определять по формуле:

(5. 1)

(5. 1)

где:

- коэффициент условий работы трубопровода, принимаемый по табл. 1;

- коэффициент условий работы трубопровода, принимаемый по табл. 1;

- коэффициент надежности по материалу, применяемый по табл. 2;

- коэффициент надежности по материалу, применяемый по табл. 2;

- коэффициент надежности по назначению трубопровода по табл. 3.

- коэффициент надежности по назначению трубопровода по табл. 3.

Магистральные газопроводы в зависимости от рабочего давления в трубопроводе подразделяется на два класса:

I - при рабочем давлении свыше 2, 5 до 10 МПа

II - при рабочем давлении свыше 1, 2 до 2, 5 МПа

Таблица 1

... продолжение- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда