История комбикормовой промышленности. Общие сведения о комбикормах

СОДЕРЖАНИЕ

ВВЕДЕНИЕ . 6

1 Современное состояние экономики Казахстана……… . . . 7

2 Характеристика предприятий мукомольной промышленности . . . 8

3 История комбикормовой промышленности. Общие сведения о комбикормах. Продукция, вырабатываемая комбикормовой промышленностью9

4 Пшеница-главный злак в истории человечества . . . 9

5 Описание оборудования. 10

6 Технологическая схема производства муки . . . ……14

7 Экономическая часть. . 16

7. 1 Исходные данные16

7. 2 Расчет стоимости основных средств и амортизационных отчислений……. . 17

7. 3 Расчет производственной программы . . . 18

7. 4 Планирование себестоимости продукции . . . 19

7. 5 Расчет стоимости вспомогательных материалов . . . 21

7. 6 Расчет стоимости электроэнергии и топлива . . . 22

7. 7 Расчет годового фонда оплаты труда . . . 23

7. 8 Расчет прочих денежных средств. . 24

7. 9 Расчет производительности труда . . . 24

7. 10 Расчет экономической эффективности реконструкции 26

ЗАКЛЮЧЕНИЕ . . . 29

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ . 30

ВВЕДЕНИЕ

Конечно, в условиях разразившегося мирового кризиса, главный итог экономического года Казахстана можно назвать удачным. Во-первых, 66 % роста экономики обеспечено не сырьевыми секторами экономики (31 отрасль завершила год с положительным экономическим ростом) . В 2018 году рост обрабатывающей промышленности составил 4, 1 %, также отмечен рост в фармацевтики на 41, 8 % и экспорта товаров глубокой переработки.

Одним из драйверов экономического роста экономики Казахстана в 2017 году выступила программа «Нурлы Жер» и «Нурлы Жол», реализация которых привела к вводу 11, 2 млн. кв. метров нового жилья, были реконструированы 4 тыс. км дорого. Также благодаря реализация Карты индустриализации Казахстана было реализовано 120 новых проектов. Принятая Экспортная стратегия оказало поддержку 400 экспортеров и в рамках «Дорожной карты бизнеса 2020» получили поддержку 192 тыс. субъектов бизнеса.

В целях повышения эффективности мукомольного производства необходимо выполнить ряд преобразований, к которым относят разработку и реализацию рациональной структуры мукомольного производства; создание цеха с целью формирования композитных сортов муки и т. п.

Эти преобразования позволят мукомольным предприятиям выйти на новый конкурентоспособный уровень производства.

Актуальность работы объясняется тем, что к основным направлениям современного развития мукомольной отрасли относятся создание и внедрение технологий переработки зерна с получением новой продукции, в том числе муки и композитных смесей. Разработаются новые виды муки: овсяная, ячменная, пшенная, витаминизированная, обогащенная витаминно-минеральными смесями. В них, кроме муки, применены такие зерновые продукты, как отруби, цельносмолотое зерно, зародышевые хлопья. Большая роль в расширении ассортимента принадлежит использованию ингредиентов, позволяющим выпускать муку с повышенными качеством, пищевой ценностью, диетического и лечебно-профилактического назначения. А это в свою очередь положительно отражается на эффективности работы предприятия, на его платежеспособности, конкурентоспособности продукции на рынке, на росте прибыли и рентабельности предприятия в целом.

Целью курсовой работы является определение экономической эффективности проекта размольного отделения мельницы обдирного помола пшеницы производительностью 80 т/сутки.

Для достижения данной цели определены следующие задачи:

1. Рассмотреть состояние экономики Казахстана в настоящий период, дать характеристику предприятий мукомольной промышленности, изучить перспективы развития мукомольной промышленности и дать характеристику внедряемого оборудования.

2. Произвести расчет экономической эффективности размольного отделения мельницы обдирного помола пшеницы производительностью 80 т/сутки при внедрении нового оборудования.

Метод исследования: аналитический, экономико-математический.

- Современное состояние экономики Республики Казахстан

В Казахстане действует 1 145 994 субъекта малого и среднего бизнеса, который произвели продукцию на 14 442 048 трлн. тенге. Общая занятость населения в этих субъектах составила 3 118 448 человек.

Для снижения налоговой нагрузки на малый и средний бизнес и улучшения бизнес климата, правительством были разработаны системные меры. Также была проведена ревизия контрольно-надзорных функций государственных органов с целью их оптимизации и сокращения. Разрабатываются мероприятия по изменению самой системы контроля и надзора: взамен проверок предприятий предлагается ввести систему профилактического контроля. Внедрение такой системы предполагает введения механизма выявления причин и условий противоправных действий субъекта контроля, разъяснений правовых последствий их не законных действий и убеждений в необходимости соблюдения правовых норм этим субъектом.

Для упрощения введения бизнеса планируется сокращение до 30 % требований в формах отчетности (справок, деклараций, уведомлений и т. д. )

Для улучшения индикаторов рейтинга Всемирного Банка «DoingBusiness» министерством были разработаны поправки в законодательство РК, которые должно оказать положительное влияние на 8 индикаторов рейтинга.

Прошедший 2017 год был отмечен структурными изменениями во внешней торговле Казахстана. Положительной динамикой можно отметить увеличение доли не сырьевой продукции и появлением новых товарных позиций в структуре экспорта.

Общий объем экспорта Казахстана за прошедший год увеличился на 31, 6 % по сравнению с 2016 годом и составил 43, 1 млрд. долларов США. Конечно, это связано прежде всего, со стабилизацией рынка нефтепродуктов и ростом цен на углеводороды. Также значительно увеличилась доля экспорта не сырьевых товаров (рост составил 22, 1 %) . Казахстан экспортировал на сумму более 14 млрд. долларов товаров не сырьевой продукции, что составило 32, 7 % от общего объема экспорта. Основными экспортируемыми товарами на внешние рынки явились: древесина, бумага и изделия из бумаги, автобусы и фармацевтические препараты.

Правительство Казахстана планирует разработку мероприятий по продвижению казахстанских товаров на мировые рынки.

2 Характеристика предприятий мукомольной промышленности

Проведенная в течение последних лет реформа экономики Казахстана оказала существенное влияние развитие мукомольных предприятий страны. Сегодня рынок муки существует. Важнейшая составная часть эффективной работы мельзавода определяется внедрением современных технологий, новейшего энергосберегающего оборудования.

В рыночных условиях «правилами игры» управляют потребители, так как им нужны товары с высокими и стабильными показателями качества по наиболее низким ценам. В связи с этим мукомольными заводами должны изучаться запросы потребителей, обеспечится соответствующий контроль качества сырья, технологического процесса на предприятии.

Практикой доказано, что современная мукомольная промышленность Казахстана способна вырабатывать около 30 видов муки, которые отличаются друг от друга по содержанию белка, зольности, белизне и другим показателям.

Многими мельзаводами выпускаются высокобелковая и витаминизированная мука, пищевые зародышевые хлопья, пищевые и диетические отруби и другие виды продукции.

Современный мукомольный завод состоит из участка фракционирования зерна на элеваторе, высокоэффективного зерноочистительного и размольного отделений, а также из отделения готовой продукции с бестарным хранением муки, оснащённых современным транспортным, весовым, весовыбойным и фасовочным оборудованием. В настоящее время особо актуальным является создание цехов, связанных с производством смесей из различных сортов муки и других компонентов, в том числе витаминов и микроэлементов. На таком мукомольном заводе требуется создать надежную автоматизированную систему управления зерноочистительным и размольным отделениями, а также подачи муки в силосы бестарного хранения, их разгрузки, смешивания разных по качеству партий муки до определённых параметров, отпуск продукции потребителям. Чтоб соответствовать современным требованиям, многим действующим мукомольным заводам необходима глубокая реконструкция или техническое перевооружение, путем внедрения на предприятии нового поколения оборудования и средств автоматизации.

Однако следует отметить, что отечественные мукомольные заводы отстают от зарубежных конкурентов по показателям материалоемкости, удельной энергоемкости, занимаемой площади, расходу воздуха, уровню автоматизации.

3 История комбикормовой промышленности. Общие сведения о комбикормах. Продукция, вырабатываемая комбикормовой промышленностью

Готовая продукция комбикормовой промышленностью представлена такими основными видами продукции, как комбикорма (полнорационные и концентраты) ; карбамидный концентрат, кормовые смеси; белково-витаминные добавки (БВД) ; премиксы, микродобавки; и БВД на основе карбамидного концентрата; заменитель цельного молока (регенерированное молоко) по «сухой» технологии.

В ряде стран на комбикормовых предприятиях или установках вырабатывают пропаренные и плющеные хлопья (Великобритания, Италия), «взорванное» зерно и продают их как товарный продукт, а также жидкие комбинированные средства, которые можно назвать «жидкие комбикорма» (США) .

Немного истории. Развитие комбикормовой промышленности и повышение качества продукции способствовало увеличению поголовья скота, производству продуктов животноводства и птицеводства в колхозах, совхозах, на птицефабриках, началу производства свинины на промышленной основе.

В период с 1971 по 1980 годы изготовление комбикормов в СССР увеличилось в 2, 3 раза - до 29 млн тонн, для птицы более чем в три раза, гранулированных комбикормов - в 2, 3 раза.

В начале 1990-х, в связи с распадом СССР, комбикормовая промышленность, оставшись без государственного финансирования, столкнулась с ростом цен на сырье, резко снизила уровень производства и к 1998 году достигла минимального уровня производства - 7, 1 млн тонн.

Единственный выход был - интегрирование, когда заводы кооперируются с птицефабриками и животноводческими комплексами, образовывают холдинги, союзы и т. д.

Именно с помощью такого метода, многим предприятиям комбикормовой промышленности стало возможным остаться на плаву и успешно пережить экономический кризис 1998 года, а затем заниматься восстановлением комбикормовой отрасли.

4 Пшеница-главный злак в истории человечества

Пшеница - один из самых древних злаков, не зря биологи любят повторять, что «история пшеницы - это история цивилизаций».

Ученые сходятся во мнении, что прародиной этого злака следует считать Переднюю Азию, Закавказье и примыкающие к ним области Средней Азии и Ирана.

Пшеница была известна древним народам Европы, Азии, Северной Африки уже в эпоху неолита. За 4 тысячи лет до н. э. ее возделывали в Китае, Египте, странах Междуречья, на территории современной Швейцарии.

Пшеница - главный злак в Персии и в Древнем Египте, в этих странах к ней относились как к священному дару богов. В Древней Греции предпочитали хлеб грубого помола. Гомер грубый ячменный и пшеничный хлеб считал «хлебом для мужчин», при чем во время проведения Олимпийских игр спортсменам давали только такой хлеб.

Сегодня сортов пшеницы насчитывают свыше 4 тысяч.

Яровые сорта высеваются весной, а озимые - осенью, чтобы до зимы их зерна успевали прорости и образовать листья, которые продолжат развиваться весной.

«Все внутренности укрепляет и силы телесные утверждает» - так говорилось о пшенице в русском травнике XVII в.

Сегодня уже точно известно, что пшеница, содержащая все элементы в той пропорции, которая нужна для построения клеточной ткани. Поэтому-то врачи-диетологи и утверждают, что именно пшеница - основное питание для человека.

В пшенице много имеется крахмала и других углеводов (более 60 %), различных белков (лейкозипа, глютенина, глиадина - до 22 %), а также жира, клетчатки, зональных веществ (фосфора, калия, кальция, магния и др. - до 2 %) и различных ферментов. Большую питательную и лечебную ценность пшеницы придают витамины группы B1, E, холин и ряд других веществ.

Белок пшеницы богат глутаминовой аминокислотой (30 г кислоты в 100 г белка - это почти в 2 раза больше, чем в белке животного происхождения), усиливаемым организмом человека на 100 %., так необходимой организму тех людей, кто занят активным умственным трудом или часто подвергается стрессу.

5 Описание оборудования

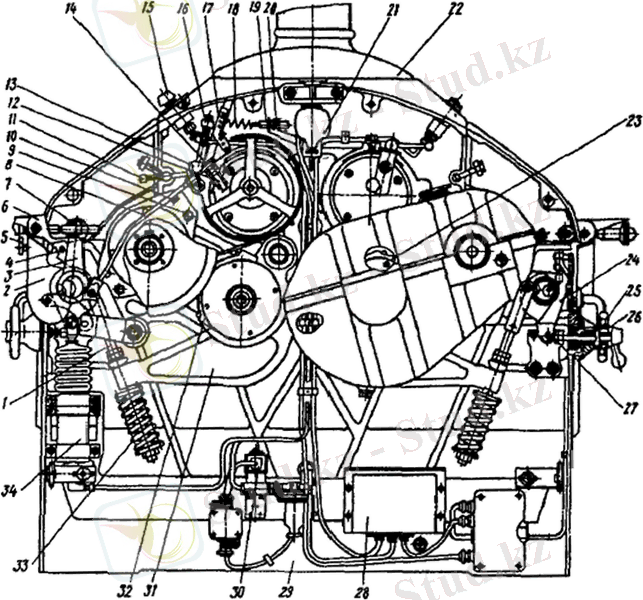

Вальцовый станок А1-БЗН (рисунок 1) применяют на мукомольных заводах и устанавливают группами по четыре и пять машин.

Электродвигатели для привода станков располагают под перекрытием этажа на специальной площадке. В настоящее время станки типа А1-БЗН являются наиболее распространенными на отечественных предприятиях. Благодаря их многочисленным модификациям они практически вписываются в компоновку подавляющего большинства предприятий и широко используются для их реконструкции.

Мелющие вальцы сделаны в виде бочки, в которую по обеим краям запрессованы цапфы с подшипниками.

Передача крутящего момента осуществляется от электродвигателя через клиноременную передачу на ведомый шкив быстровращающегося вальца.

Кожух межвальцовой передачи крепится к корпусу устройства охлаждения быстровращающегося вальца. Трубка одним концом жестко прикреплена к корпусу, а вторым введена в пустотелый валец и одним концом жестко прикреплена к корпусу. В корпусе смонтирован пробковый кран, который регулирует подачу воды во внутреннюю полость вальца.

Устройство для подачи зерна. Для драной системы он выполнено в виде дозирующего и промежуточного валиков, для остальных систем с рифлеными вальцами - в виде дозирующего валка и шнека; для размольных систем - в виде распределительного и дозирующего валиков. Привод устройства подачи зерна обеспечивается плоскоременной передачей.

Изменение скорости вращения редуктора и дозирующих систем осуществляют при помощи механизма с вытяжной шпонкой, который управляется рукояткой реечной шестерни.

Рисунок 1 - Вальцевой станок А1-БЗН:

1- подвеска; 2, 3, 8, 13, 14, 24 - рычаги; 4 - упор; 5 - эксцентрик; 6 - защелка; 7, 19, 27 - винты; 9, 10 - болты; 11 - ограничительный винт; 12 - вилка; 15 - переключатель воздухораспределителя; 16 - ролик; 17 - кронштейн; 18 - пружина; 20 - гайка; 21 - головка зонда; 22 - горловина станка; 23, 32 - подшипники; 25 - маховик; 26 - втулка; 28 - релейный блок; 29 - боковина станины; 30 - электропневматический клапан; 31 - корпус подвижного подшипника; 33 - предохранительная пружина; 34 - пневмоцилиндр.

Момент вращения от электродвигателя к редуктору передается через кулачковую муфту, которое сблокировано с грубым привалом вальцов посредством рычагов и вилки.

Автоматическое регулирование подачи зерна осуществляется через заслонку, которая соединена через систему рычагов с датчиком питания, выполненными в виде двух шторок. Перемещение заслонки регулируют ограничительным винтом.

Механизм параллельности вальцов состоит из маховика, который соединен шпонкой с втулкой. Механизм обеспечивает параллельное сближение вальцов после их регулировки.

Грубый привал вальцов регулируют путем вращения эксцентрикового вала или штока пневмоцилиндра. При вращения эксцентрикового вала защелка на рычаге обеспечивает приваленное положение вальцов. При вращении штока пневмоцилиндра привал вальцов обеспечивают сжатым воздухом при давлении 5×10 5 Па. Давление контролируют манометром на пульте управления. Грубый отвал вальцов достигается за счет массы вальца и пружины.

Сигнализатор уровня состоит из релейного блока, зонда и головки. При подаче зерна в питающеюся трубу сигнализатор уровня включает грубый привал и вращение питающихся устройств. Отключение происходит также автоматически при прекращении поступления зерна.

Управление грубым привалом вручную осуществляют при помощи двухходового распределителя воздуха, рукоять которого расположена на лицевой панели станка. При холостом ходе на панели автоматически загорается лампочка.

Сепаратор У1-БМЗ-01, предназначенный для выделения металломагнитных примесей из зерна, устанавливается после бункеров для неочищенного зерна (дозаторов) и непосредственно перед первым подъемом пневмотранспортом.

Магнитный сепаратор У1-БМЗ используется для удаления металломагнитных примесей из аспирационных относов, промежуточных продуктов размола и муки.

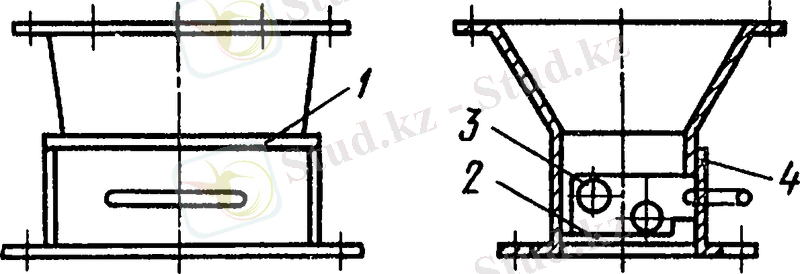

Магнитные сепараторы этого типа имеют одинаковое устройство, корпус которых имеет вид сварного короба с отверстиями для приемки и выпуска продукта ( рисунок 2) .

В зависимости от технологического назначения и места установки он имеет два вида. В передней стенке корпуса имеется люк, через который по направляющим вставляют основной рабочий орган сепаратора - блок магнитов, который выполнен в виде сварного кронштейна, с горизонтально установленными двумя цилиндрическими магнитами. К кронштейну прикреплена заслонка, которая перекрывает отверстие люка корпуса, для герметизации, снабженная прокладками и ручкой.

Рисунок 2 - Магнитный сепаратор У1-БМЗ-01:

1 - корпус; 2 - направляющая; 3 - блок магнитов; 4 - заслонка; в - цилиндрический магнит: 1 - дисковый магнит; 2 - вставка; 3 - кожух.

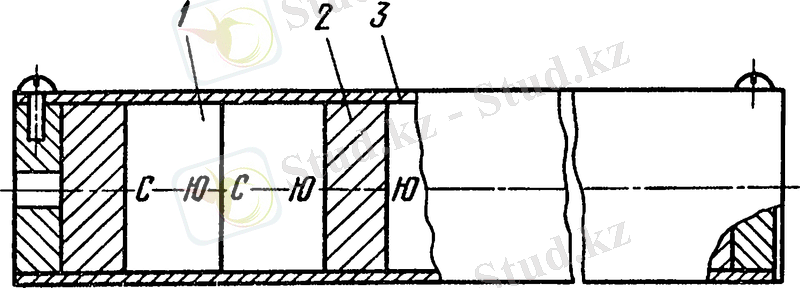

Рисунок 3 - Цилиндрический магнит.

Цилиндрический магнит, изображённый на рисунке 3, состоит из десяти постоянных дисковых магнитов с вставками и кожуха.

Сепаратор состоит из корпуса сварной конструкции с отверстиями для входа и выхода продукта, магнитной заслонки, которая вставляется через люк передней стенки по направляющим, двух магнитных блоков.

Для предотвращения чрезмерной запыленности в рабочей зоне сепараторы оснащены прокладками. Под действием магнитных и механических сил металломагнитные примеси выделяются из немагнитного потока зерна или аспирационных относов промежуточных продуктов размола и муки.

Рабочий процесс сепарирования зерна основывается на различных магнитных свойствах зерна и металлических примесей. Для их извлечения необходимо, чтобы сила магнитного притяжения, которая действует на очищаемую смесь была больше равнодействующей силы, действующей на металломагнитные примеси.

Эффективность очистки от металлических примесей зависит от воздействия на них соотношения магнитной и гравитационных сил, которые удерживают их в очищаемом потоке. Эффективность очистки определяют по содержанию примесей в зерне перед очисткой и после.

Толщина слоя очищаемого слоя для муки должна составлять не более 5-7 мм, для зерна и крупы не более 10-12 мм. Ручную очистку проводят жесткими щетками и следят чтобы извлеченные примеси не попали в очищаемый продукт. По окончании очистки все извлеченные примеси передаются в лабораторию.

6 Технологическая схема производства муки

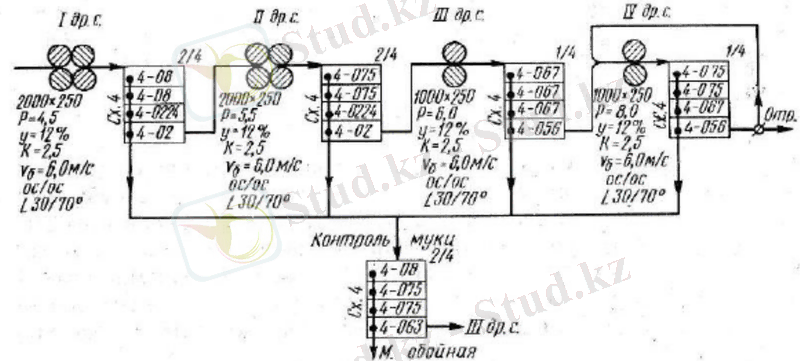

Зерно пшеницы в обойную муку перерабатывают на трёх-четырёх системах (рисунок 4) при минимальном расходе электроэнергии и максимальной нагрузке оборудования.

Рисунок 4 - Схема технологического процесса обойного помола пшеницы

Согласно «Правилам организации и ведения технологического процесса на мукомольном заводе» режим измельчения зерна и сепарирование продуктов обойного помола должны обеспечить: максимально возможное извлечение муки на каждой системе; возврат для дополнительного измельчения не размельчённого до требуемой крупности продукта с последней системы, в количестве не более 3 % от массы зерна, поступившего в помол; образование сходового продукта на контрольных рассевах не более 2 % от массы продукта, направленного на сепарирование.

При обойном помоле пшеницы выход муки составляет 96 %, отрубей - 1 %. Количество рифлей на 1 см длины окружности вальцов колеблется от 4, 5 на первой драной системе до 7 на последней. Уклон рифлей от 12 до 14 %, окружные скорости быстровращающихся вальцов до 6 м/с, отношение скоростей 2, 5 на всех системах, взаимное расположение рифлей «остриё по острию» и углы заострения рифлей от 25 до 65° на всех системах.

В рассевах типа ЗРШ4-4М на схеме № 4 применяют металлотканые сита от № 08 до 056, в контрольных рассевах - № 063…08. Ориентировочное извлечение муки по системам в процентах от массы поступившего на неё продукта при контрольном сите № 067 должно быть: на I др. с. от 50 до 60 %; на II др. с. от 60 до 70 %; на III др. с. от 70 до 80 %.

При построении схемы обойных помолов пшеницы необходимо руководствоваться техническими нормами, указанными в «Правилах организации и ведения технологического процесса на мукомольном заводе», которыми предусмотрена нагрузка в сутки: на 1 см длины вальцов при 96 %-ом обойном помоле q = 300 кг/(см×сут) и на 1 м² просеивающей поверхности - 4000 кг/(м²×сут) (рассевы ЗРШ4-4М) .

Описание оборудования. Вальцовый станок А1-БЗН состоит из мелющих вальцов, привода, межвальцовой передачи, механизма настройки и регулировки вальцов, системы привал - отвал вальцов, станины и приемно-питающего устройства. Механизм привода станка состоит из межвальцовой передачи и привода верхнего вальца. Вращение передается от электродвигателя передается через клиноременную передачу к ведомому шкиву верхнего быстровращающегося вальца.

Технологическая схема станка А1-БЗН. Зерно наполняет приемное устройство. При его заполнении срабатывает датчик сигнализатора, который включает механизм привала мелющих вальцов. Одновременно под действием массы зерна датчик питания включает поворот заслонки, и зерно поступает в зазор между вальцами, где происходит размол зерна. При прекращении поступления продукта срабатывает система отключения и происходит отвал мелющих вальцов.

... продолжение- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда