Проект организации поста поэлементной диагностики автомобилей (Д2) с расчетно-технологическим и организационным обоснованием

Тип работы: Курсовая работа

Бесплатно: Антиплагиат

Объем: 32 страниц

В избранное:

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН

АЛМАТИНСКИЙ ГОСУДАРСТВЕННЫЙ КОЛЛЕДЖ НОВЫХ ТЕХНОЛОГИЙ

НА ТЕМУ:

ПОСТ ПОЭЛЕМЕНТНОЙ ДИАГНОСТИКИ АВТОМОБИЛЕЙ (Д2)

Подготовил: Курманбаев А. С.

Студент группы ТОР 44

АЛМАТЫ 2011

Содержание

- Общая объекта проектирования и анализ его работы

- Расчетно-технологическая частьРасчет годовой производственной программыРасчет численности производственных рабочих

2. 3. Расчет числа постов и линий технического обслуживания и ремонта

2. 4. Распределение рабочих по постам: специальности, квалификации и рабочим местам

2. 5. Расчет технологического оборудования

2. 6. Расчет площадей производственных участков и зон технического обслуживания и текущего ремонта

2. 7. Выбор и обоснование метода организации технического процесса ТО

2. 8. Техническая карта производства работ

- Организационная частьСхема технологического процессаВыбор и обоснование режима труда и отдыхаТехника безопасности и производственная санитария

- Конструкторская часть (название устройства, принцип действия, достоинства, недостатки; техническая безопасность при работе с приспособлением, инструкция по эксплуатации)

- Заключение

- Список используемой литературы

1. Общая часть

1. 1. Введение

Определение технического состояния агрегатов особенно необходимо, когда узел или агрегат отказал.

По отдельным практически установленным признакам можно найти сопряжение или узел, где нарушена работоспособность. Но это крайний случай. Желательно момент наступления отказа предвидеть заранее с тем, чтобы его исключить.

В практических условиях узел (агрегат) ремонтируют, детали заменяют на основе имеющегося опыта эксплуатации автомобилей в заданных условиях, пробег до ремонта оценивают по статистическим данным с большой погрешностью.

Повышение точности оценки технического состояния агрегата позволяет уменьшить затраты на ремонт неисправного агрегата за счет прогнозирования пробега автомобиля до наступления предельного изменения технического состояния, если известны предельная величина, закономерность изменения критерия в процессе эксплуатации и состояние узла (агрегата) за предыдущий пробег.

Причиной изменения технического состояния узла является износ. Но, пожалуй, определяют непосредственно по износу только техническое состояние шин, коробки передач, заднего моста, рулевого управления - по изменению высоты протектора, по зазорам в зубчатых передачах, в шарнирах и других сопряжениях. Величину неисправности узлов, агрегатов оценивают по изменению эксплуатационных показателей: расходу масла, прорыву газов в картер двигателя, шумам, температуре нагрева и т. д.

Классификация подвижного состава

Подвижной состав автомобильного транспорта классифицируется в зависимости от вида применяемого топлива для двигателя, а также от характера использования автомобилей в народном хозяйстве.

В основном на автомобили устанавливают поршневые двигатели внутреннего сгорания.

В зависимости от вида применяемого топлива двигатели внутреннего сгорания, а, следовательно, и автомобили, на которых они установлены, подразделяются на:

- карбюраторные - топливом является бензин;

- дизельные - топливом является дизельное топливо;

- газобаллонные - топливом являются сжатые или сжиженные горючие газы.

По характеру использования подвижной состав разделяется на:

- транспортный (грузовой и пассажирский) ;

- специальный .

Транспортный подвижной состав предназначен для перевозки грузов или пассажиров, специальный - для выполнения различных, преимущественно нетранспортных работ, производимых с помощью установленного на нем оборудования.

К транспортному подвижному составу относятся грузовые автомобили, седельные тягачи с полуприцепами, грузовые прицепы, легковые автомобили, автобусы и пассажирские прицепы.

К специальному - пожарные автомобили, автокраны, машины для уборки городских территорий, передвижные ремонтные мастерские, авто магазины.

Транспортный подвижной состав в свою очередь делится на:

- подвижной состав общего назначения и специализированный (по виду и характеру перевозок) .

Для каждого вида грузовых и пассажирских перевозок должен выбираться подвижной состав с техническими характеристиками, соответствующими свойствам перевозимых грузов и характеру перевозок.

Грузовые автомобили классифицируются по грузоподъемности и по типу кузова.

По грузоподъемности (т. е. полезному грузу, перевозимому в кузове)

автомобили подразделяются:

- Особо малой грузоподъемности . . от 0, 3 до 1, 0 т

- Малой грузоподъемности . от 1, 0 до 3, 0 т

- Средней . . . от 3, 0 до 5, 0 т

- Большой . . …от 5, 0 до 8, 0 т

- Особо большой грузоподъемности . . . …. . 8 т и более

По типу кузова, как грузовые автомобили, так и прицепы, и полуприцепы разделяются на автомобили и прицепы общего назначения с кузовом «грузовая платформа» и специализированные.

Кузова специализированных грузовых автомобилей, полуприцепов и прицепов приспособлены для перевозки грузов определенного вида. Из специализированного подвижного состава наибольшее распространение получили:

- автомобили-самосвалы,

- автомобили-цистерны,

- автомобили-фургоны,

- автомобили со сменными кузовами.

Автомобили-самосвалы, полуприцепы и прицепы могут разгружаться за счет опрокидывания кузова назад или в сторону.

Автомобили, полуприцепы и прицепы-фургоны имеют закрытые кузова, внутри которых находятся приспособления, необходимые для перевозки определенного вида грузов. Они широко применяются для перевозки промышленных товаров, продовольствия, могут быть использованы для походных мастерских, лабораторий, автолавок.

Автомобили, полуприцепы и прицепы-цистерны используются для перевозки жидких наливных грузов: различных видов топлива, молока, кислот и т. д.

Особое значение приобретают автомобили, на которых применяются сменные кузова, что сокращает до минимума сроки погрузки и разгрузки, и дает возможность использовать автомобили для различного вида работ. Время погрузки при этом состоит из времени постановки кузова на автомобиль, время разгрузки - из времени снятия кузова с автомобиля.

Для увеличения массы перевозимого груза за одну ездку большое значение приобретают автопоезда. Автопоездом называется автомобиль-тягач с одним и более полуприцепом или прицепом.

Автомобили-тягачи могут быть двух типов: седельные и буксирные. Седельные работают в сочетании с полуприцепами, часть нагрузки которых

передается на шасси автомобиля-тягача.

Для того чтобы воспринимать это усилие и обеспечивать сцепку с полуприцепом, на шасси автомобиля-тягача устанавливается опорно-сцепное устройство - седло.

Буксирные работают в сочетании с прицепами, они выполняются на базе двух - или трехосных шасси грузовых автомобилей, которые и буксируют прицепы. Буксирный автомобиль- тягач может сам тоже нести нагрузку. Для соединения автомобиля-тягача с прицепом, последний имеет сцепное устройство.

1. 2. Характеристика объекта проектирования и анализ его работы

Определяющим условием разработки проекта является грамотный выбор исходных данных, которые влияют на результаты расчетов. Исходными данными для расчета являются:

- L cc - среднесуточный пробег автомобилей;

- Д р. г - число рабочих дней в году (при 6-дневной рабочей неделе - 305 дн. ) ;

- Т н - продолжительность работы автомобилей на линии (время в наряде) ;

Аи - общее списочное число автомобилей;

А - число новых авто;

А I - число авто после КР;

КУЭ - классификация условий эксплуатации;

- средний пробег группы автомобилей с начала эксплуатации;

- категория условий эксплуатации;

- природно-климатические условия.

Нормативы ТО и ТР корректируются по реальным условиям работы с помощью коэффициентов, учитывающих следующие факторы:

К 1 - условия эксплуатации автомобилей;

К 2 - модификации автомобилей и организация работы;

К 3 - природно-климатические условия;

К 4 - пробег с начала эксплуатации;

К 5 - размеры АТП и число совместимых групп подвижного состава.

Нормативы периодичностей и трудоемкостей ТО и ТР в соответствии с ОНТП - 91 приведены в таб. № 1, таб. № 2.

Классификация условий эксплуатации и значения коэффициентов корректирования приведены в таб. № 3 - таб. № 8.

Тип подвижного состава - АТП: на 275 автомобилей марки Газ 53А, а также 290 автомобилей марки Газ 5312. Находится в г. Капшагай.

Аи- = 565

А = 115

А I = 450

L сс = 195

КЭУ - II

Климат - умеренно теплый, теплый влажный

Д рг = пятидневка

Т н выезд - 6. 30

Т н въезд - 18. 30

Т н норма с 8. 00 - 17. 00

Условия движения - грузоперевозки по городу и прилегающих к городу районах.

Е 4

тыс. км.

2. Расчетно-технологическая часть

2. 1. Расчет годовой производственной программы

Производственная программа определяет число ТО и КР за планируемый период времени (год, сутки) на весь парк автомобилей.

Для расчета числа ТО за год по j-й совместимой группе автомобилей необходимо предварительно установить годовой пробег и периодичность обслуживания этих автомобилей.

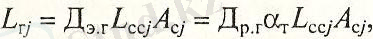

Годовой пробег j-й группы автомобилей L rj можно определить из выражения:

Lrj = 233 * 195 * 565 = 26570775 = 257 *0. 1 *195 * 565 = 28314975

- число дней эксплуатации автомобиля за год; (233)

- число дней эксплуатации автомобиля за год; (233)

- среднесуточный пробег автомобилей j-й группы; (195)

- среднесуточный пробег автомобилей j-й группы; (195)

- списочное число автомобилей j-й группы; (565)

- списочное число автомобилей j-й группы; (565)

- число рабочих дней в году (при 6-дневной неделе - 305 дней;

- число рабочих дней в году (при 6-дневной неделе - 305 дней;

при 5-дневной рабочей неделе дней в году - 257) .

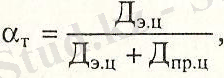

- коэффициент технической готовности (0. 1)

- коэффициент технической готовности (0. 1)

- =1= 0. 1

1+5

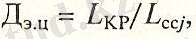

- число дней эксплуатации за цикл: (1)

- число дней эксплуатации за цикл: (1)

Д э. ц . = 250/195 = 1

- пробег до капитально ремонта (250)

- пробег до капитально ремонта (250)

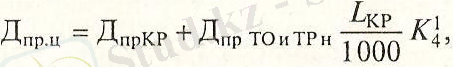

- число дней простоя в ТО и ТР за цикл: (5)

- число дней простоя в ТО и ТР за цикл: (5)

Д пр. ц = 15 + 0, 45 __250__ 1, 3 = 15, 45 * 0, 25 * 1, 3 = 5

1000

- число дней простоя в КР; (15)

- число дней простоя в КР; (15)

- удельный (нормативный) простой автомобиля в ТО и ТР на 1000 км пробега, дн. (таб. №9) . (0, 45)

- удельный (нормативный) простой автомобиля в ТО и ТР на 1000 км пробега, дн. (таб. №9) . (0, 45)

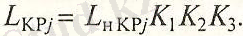

Пробег до капитального ремонта для j-й группы автомобилей L КРj можно найти, корректируя нормативный пробег до капитального ремонта L нКРj коэффициентами К 1 , К 2 , К 3 :

L крj = 250 * 1 * 1. 15 * 1 = 287. 5

Для обеспечения технологичности выполнения технических обслуживаний, периодичность между различными видами обслуживания устанавливается кратной между собой, среднесуточным пробегам и пробегам до КР.

Периодичность ЕО, равная среднесуточному пробегу, принимается кратной периодичности ТО-1, периодичность ТО-1 - кратной периодичности ТО-2, а периодичность ТО - 2 - кратной периодичности КР. Это позволяет совмещать проведение технических обслуживаний с различной периодичностью. Полученная периодичность для удобства расчета округляется.

При расчете числа воздействий необходимо учитывать то, что ТО-2 включает и объем работ совмещаемого ТО-1, а работы ЕО не совмещаются с другими видами обслуживания и выполняются только в зоне ежедневного обслуживания

Суточная программа по каждому виду обслуживания (ЕО, ТО-1, ТО-2) является критерием для выбора метода ТО (поточная линия или универсальные посты) .

Применение поточной организации обслуживания становится целесообразным при минимальной суточной программе:

- для ЕО - более 100 обслуживаемых однотипных автомобилей;

- для ТО-1 - более 12-15 автомобилей;

- для ТО-2 - более 5-6 технологически совместимых автомобилей в сутки.

При меньших суточных программах принимается метод обслуживания на универсальных постах.

2. 2. Расчет численности производственных рабочих

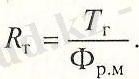

При расчете численности рабочих различают технологически необходимую R т и штатную R шт численности рабочих.

Технологически необходимая численность рабочих определяется отношением годового объема работ Т г к годовому фонду времени одного рабочего места в одну смену Ф р. м :

R т = __ 165664 __ = 71, 9

2301

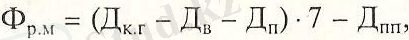

Годовой фонд времени рабочего места при 5-дневной рабочей неделе можно рассчитать по формуле:

Ф р. м = (365 -96 -12) * 9 - 12 = 2301

- число календарных дней в году; (365)

- число календарных дней в году; (365)

- число выходных дней в году; (96)

- число выходных дней в году; (96)

- число праздничных дней в году; (12)

- число праздничных дней в году; (12)

- продолжительность рабочего дня; (9)

- продолжительность рабочего дня; (9)

- число предпраздничных дней. (12)

- число предпраздничных дней. (12)

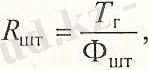

Предоставление отпусков и невыход по болезни учитываются в штатной численности рабочих R шт :

R шт =__ 165664 __ = 31. 4

5270

- годовой фонд времени штатного рабочего; (5270)

- годовой фонд времени штатного рабочего; (5270)

- годовой фонд времени технологически необходимого рабочего; (2301)

- годовой фонд времени технологически необходимого рабочего; (2301)

- число дней отпуска рабочего; (24)

- число дней отпуска рабочего; (24)

.

- число дней невыхода на работу по уважительным причинам. (24)

- число дней невыхода на работу по уважительным причинам. (24)

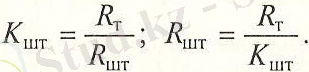

Отношение технологически необходимой численности рабочих к их штатной численности представляет собой коэффициент штатности:

К шт = _ 71. 9 _ = 2. 2

31. 4

R шт =_ 71. 9 _ = 32. 6

2. 2

Годовой фонд времени ремонтных рабочих различных профессий и коэффициенты штатности приведены в таб. № 10.

Штатная численность рабочих распределяется по цехам, постам и видам работ. Эти данные представлены в таб. № 11 и таб. № 12.

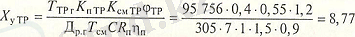

2. 3. Расчет числа постов и линий технического обслуживания и ремонта

На основе установленной производственной программы, режима работы зон, выбранной организационной структуры и технологии ТО и ТР автомобилей, производится расчет числа линий, специализированных и универсальных постов, распределение рабочих по постам, расчет и подбор оборудования.

Режим работы зон ТО зависит от режима работы автомобилей на линии. В целях максимального использования подвижного состава на линии, ЕО и ТО-1 выполняют в межсменное время, после возврата автомобилей с работы.

ТО-2 отличается сложностью и относительно большей трудоемкостью, включающей в себя работы специализированных цехов и участков и, как правило, выполняется в дневную смену, когда работают все эти цеха и участки.

Режим работы специализированных участков диагностирования Д-1 и Д-2 зависит от режима работы зон ТО-1 и ТО-2. Участок диагностирования Д-1 обычно работает одновременно с зоной ТО-1, а Д-2 - с зоной ТО-2.

Режим работы зоны ТР составляет, как правило, две, а иногда и три смены.

В дневную смену выполняются наиболее трудоемкие и сложные работы ТР, требующие участия производственных цехов и участков, а также работы по устранению самопроявившихся отказов автомобилей.

Во вторую и третью смену выполняются ремонтные работы, выявившиеся при ТО и диагностировании, и работы по заявкам водителей.

Расчет числа универсальных и специализированных постов

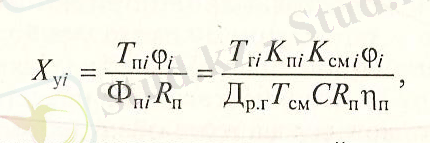

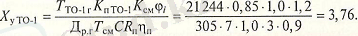

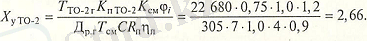

Число отдельных постов ТО и ТР рассчитывается для каждой группы технологически совместимого подвижного состава и определяется соотношением годовой продолжительности постовых работ данного вида Т пi к годовому фонду рабочего времени одного поста (Ф пi ) :

Т ri - годовая трудоемкость вида воздействия по парку автомобилей;

К пi - доля постовых работ для данного вида воздействия (табл. №11), исключаются работы, выполняемые в цехах, постах диагностирования и других рабочих местах (для ТО-1 К пi = 0, 8…0, 9; ДЛЯ то-2 К пi = 0, 7…0, 8; для ТР К пi = 0, 35…0, 45) ;

К смi - коэффициент, учитывающий долю объема работ, выполняемых в наиболее загруженную смену (для ТО-1 и ТО-2 К смi = 1; для ТР К смi = 0, 5…0, 6) ;

Ф i - коэффициент, учитывающий неравномерность объемов работ и поступления автомобилей на посты вследствие случайности характера изменения технического состояния подвижного состава ( Ф i = 1…1, 4) ;

Д р. г - число рабочих дней в году;

Т см - продолжительность смены 9часов) ;

С - число смен (при использовании К смi число смен С принимается равным 1) ;

R п - численность рабочих одновременно работающих на посту (табл. № 13) ;

n п - коэффициент использования рабочего времени поста, характеризующий уровень технологии и организации работ ( n п = 0, 85…0, 95) .

Расчет числа постов и линий обслуживания и ремонта

Расчет постов ТО-1:

При выполнении менее12 воздействий в сутки рекомендуется производить ТО-1 на отдельных универсальных или специализированных постах:

Если для выполнения данного вида обслуживания предприятие будет иметь три поста при численности рабочих - три человека на каждый пост, то зона не сможет удовлетворить потребности в обслуживании.

Решить эту проблему можно путем увеличения численности одновременно работающих на посту или увеличения числа постов до четырех.

Расчет постов ТО-2:

По числу суточных воздействий ТО-2 также целесообразно выполнять на отдельных постах:

При условии работы на каждом посту четырех рабочих для выполнения ТО-2 желательно иметь три поста, что позволит обеспечить незначительный резерв производственных мощностей.

Расчет постов ТР:

Для обеспечения выполнения объемов постовых работ текущего ремонта на предприятии необходимо иметь девять универсальных постов ТР. Предусматривается выполнение постовых работ текущего ремонта в две смены и одновременная работа на каждом посту 1, 5чел. (три рабочих на два поста) .

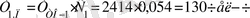

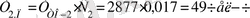

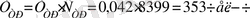

Число постов диагностирования определяется так же, как число постов ТО и ТР. Трудоемкости работ по диагностированию составляют:

Д-1 - 8…10% от трудоемкости ТО-1;

Д-2 - 6…10% от трудоемкости ТО-2;

При ТР предусмотрены работы по диагностированию с общим объемом 1, 5…2, 5% от объемов ремонтных работ.

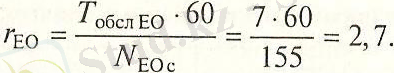

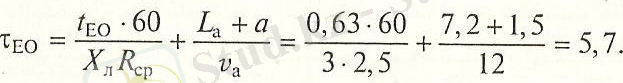

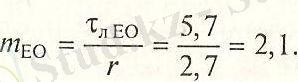

Расчет постов ЕО:

Для предприятий с суточным числом воздействия более 100 ЕО рекомендуется выполнять обслуживание поточной линии. Учитывая сложность выполнения ежедневного обслуживания для автомобилей-самосвалов на механизированной поточной линии, рассмотрим вариант организации работ с ручным исполнением операций.

Для выполнения всех видов специализированных работ (уборка, мойка, сушка, обтирка) на линии ЕО достаточно иметь три поста, численность работающих на линии - 7-8 человек в одну смену. Желательно, чтобы начало работ ЕО совпадало с началом возврата автомобилей с линии.

Ритм производства, мин, для ЕО составит:

Определим такт линии:

Определим потребное число поточных линий ЕО:

Таким образом, чтобы обеспечить своевременное и качественное проведение ежедневных обслуживаний автомобилей на предприятии достаточно иметь две поточные линии, каждая из которых с тремя постами.

В случае если производительность линии будет недостаточной для выполнения установленного объема работ, то она может быть скорректирована путем увеличения численности рабочих на линии.

2. 4. Распределение рабочих по постам: специальности, квалификации и рабочим местам

Для удобства распределения рабочих по видам работ и рабочим местам расчеты штатной численности выполним отдельно для каждого вида работ (ЕО, ТО-1, ТО-2 совместно с СО, ТР, самообслуживание предприятия) :

Исходя из соотношения трудоемкости по видам работ, ремонтных рабочих можно распределить по постам, цехам, участкам и рабочим местам.

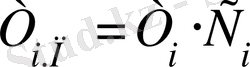

При разработке проектов организации работ по ТО или ремонту на отдельных постах, которые могут специализироваться по видам работ или по агрегатам, системам автомобиля, годовая трудоёмкость работ на этих постах (посту) в общем виде.

- годовая трудоёмкость работ по данному виду ТО или ТР (с учётом применения диагностирования) ;

- годовая трудоёмкость работ по данному виду ТО или ТР (с учётом применения диагностирования) ;

- доля трудоёмкости, приходящаяся на данный вид работ ТО или ТР, на обслуживание или ремонт соответствующей группы агрегатов, систем автомобиля.

- доля трудоёмкости, приходящаяся на данный вид работ ТО или ТР, на обслуживание или ремонт соответствующей группы агрегатов, систем автомобиля.

2. 5. Расчет технологического оборудования

К технологическому оборудованию относятся стационарные и переносные станки, стенды, приборы, приспособления, производственный инвентарь (верстаки, шкафы, столы), необходимые для выполнения работ по ТО и ТР подвижного состава.

Технологическое оборудование подразделяется на:

-основное;

- комплексное;

- подъемно-осмотровое;

- подъемно-транспортное;

- складское.

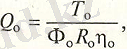

Число основного оборудования рассчитывается по трудоемкости работ, фонду рабочего времени и загрузке оборудования:

Q о = Т о

Т о - годовая трудоемкость работ на данном виде оборудования, чел. -ч. ;

Ф о - годовой фонд времени единицы оборудования, ч. ;

R о - численность рабочих, одновременно работающих на оборудовании;

n о - коэффициент использования оборудования (n о = 0, 7…0, 8) .

Станочное оборудование механического цеха рассчитывается исходя из процентного соотношения между трудоемкостями основных видов станочных работ (табл. №14) .

Складское оборудование определяется номенклатурой складских запасов.

Подъемно-осмотровое и подъемно-транспортное оборудование определяется по числу механизированных постов, линий, участков и уровню механизации подъемно-транспортных операций.

Комплексное оборудование определяется с учетом численности и специализации рабочих.

Комплексное и другое технологическое оборудование подбирается по табелю технологического оборудования автотранспортного предприятия , каталогам гаражного оборудования и справочникам.

При подборе технологического оборудования для зон ТО и ТР рекомендуется использовать вместо осмотровых канав подъемники, которые позволяют повысить производительность и обеспечить лучшие условия труда для ремонтных рабочих.

... продолжение- Информатика

- Банковское дело

- Оценка бизнеса

- Бухгалтерское дело

- Валеология

- География

- Геология, Геофизика, Геодезия

- Религия

- Общая история

- Журналистика

- Таможенное дело

- История Казахстана

- Финансы

- Законодательство и Право, Криминалистика

- Маркетинг

- Культурология

- Медицина

- Менеджмент

- Нефть, Газ

- Искуство, музыка

- Педагогика

- Психология

- Страхование

- Налоги

- Политология

- Сертификация, стандартизация

- Социология, Демография

- Статистика

- Туризм

- Физика

- Философия

- Химия

- Делопроизводсто

- Экология, Охрана природы, Природопользование

- Экономика

- Литература

- Биология

- Мясо, молочно, вино-водочные продукты

- Земельный кадастр, Недвижимость

- Математика, Геометрия

- Государственное управление

- Архивное дело

- Полиграфия

- Горное дело

- Языковедение, Филология

- Исторические личности

- Автоматизация, Техника

- Экономическая география

- Международные отношения

- ОБЖ (Основы безопасности жизнедеятельности), Защита труда